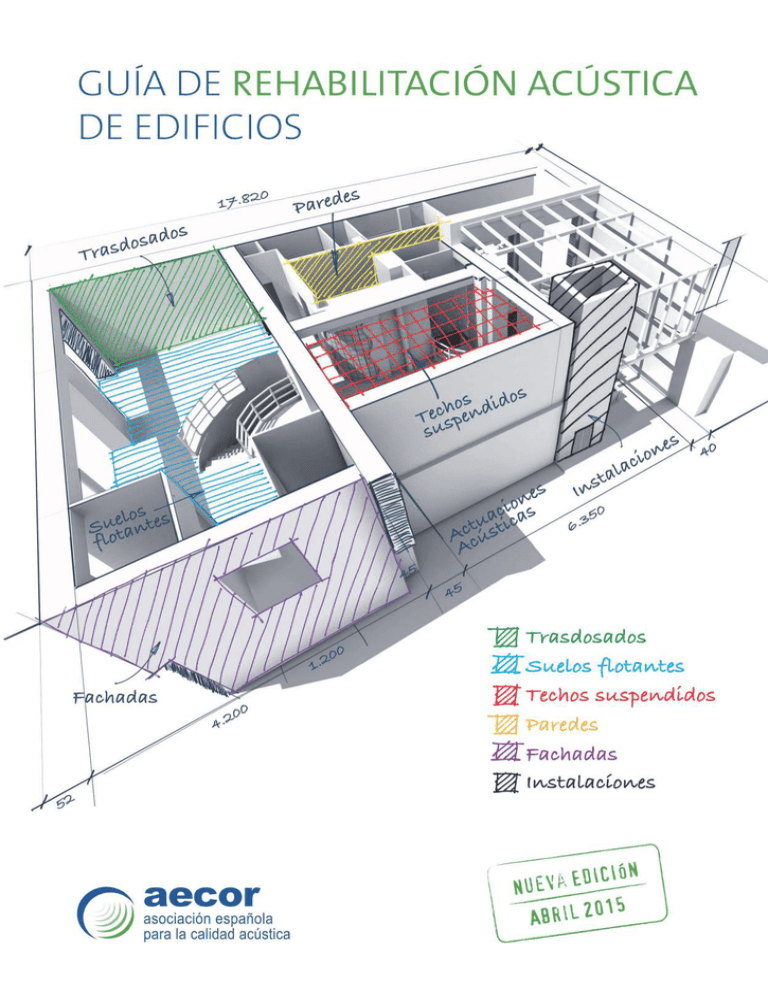

Guía de Rehabilitación Acústica de Edificios AECOR

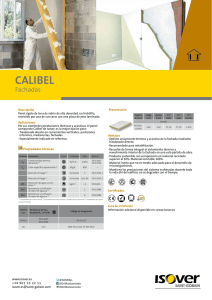

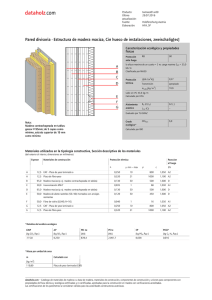

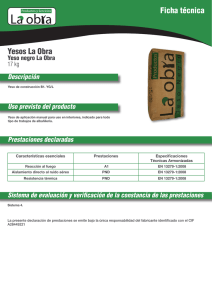

Anuncio