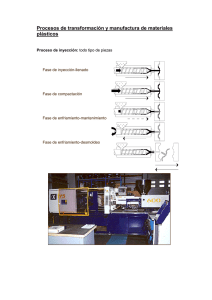

automatización del alimentador de una máquina de extrusión de

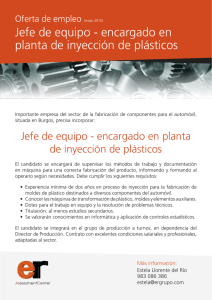

Anuncio