- Ninguna Categoria

modelo matemático para la determinación del perfil de presión en

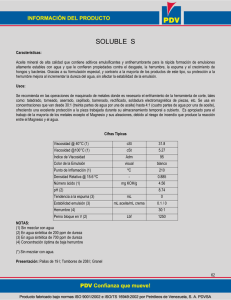

Anuncio