propuesta para la minimización de residuos de aparatos eléctricos y

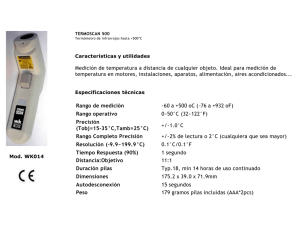

Anuncio