embutido - Escuela Colombiana de Ingeniería

Anuncio

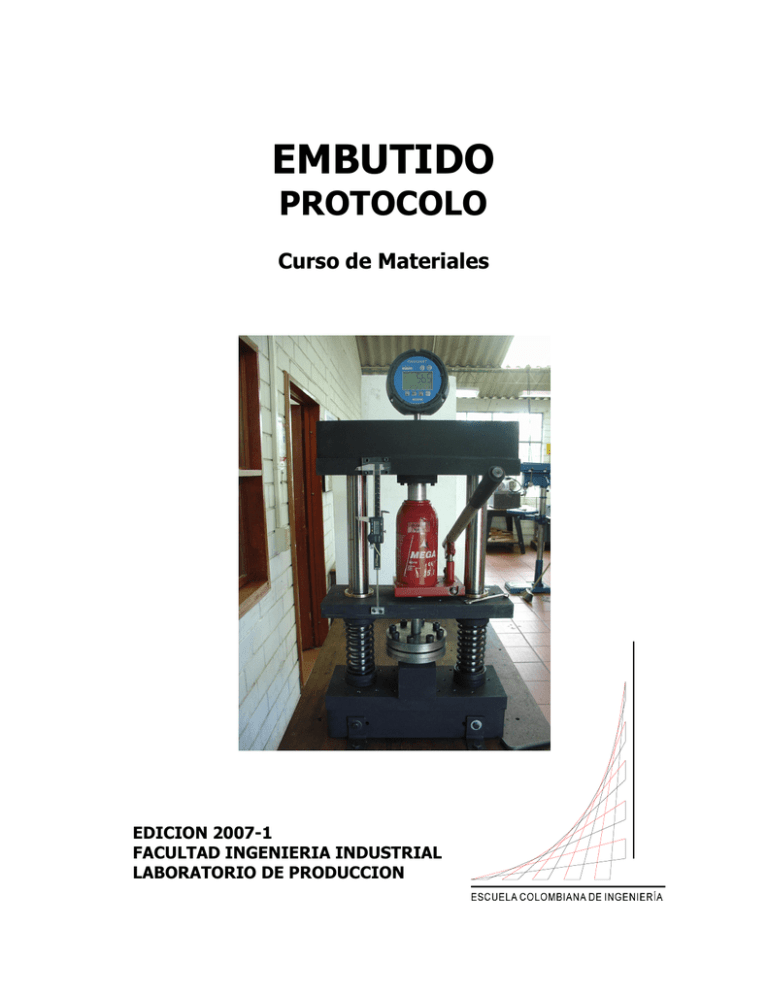

EMBUTIDO PROTOCOLO Curso de Materiales EDICION 2007-1 FACULTAD INGENIERIA INDUSTRIAL LABORATORIO DE PRODUCCION TABLA DE CONTENIDO INTRODUCCIÓN ............................................................................................... 3 OBJETIVOS ....................................................................................................... 3 INSTRUCCIONES DE SEGURIDAD ................................................................. 4 1. ASIGNACIÓN DE TIEMPOS ....................................................................... 4 1.1 Explicación Teórica ............................................................................... 4 1.2 Práctica ................................................................................................. 5 2. MARCO TEÓRICO ..................................................................................... 5 2.1 Prueba de embutición (norma astm e 643-84) ...................................... 5 2.1.1 Especificaciones de la probeta de ensayo ...................................... 5 2.1.2 Especificaciones de la esfera penetradora ..................................... 6 2.1.3 Velocidad de la prueba ................................................................... 6 2.2 Partes principales de la maquina .......................................................... 6 2.2.1 Prensa Hidráulica ........................................................................... 6 2.2.2 Base Fija Inferior............................................................................. 7 2.2.3 Base fija Superior ........................................................................... 7 2.2.4 Columnas Paralelas ........................................................................ 7 2.2.5 Placa móvil ..................................................................................... 7 2.2.6 Gato Hidráulico ............................................................................... 8 2.2.7 Calibrador vernier ........................................................................... 8 2.2.8 Indicador de presión (manómetro) .................................................. 8 2.2.9 Matriz de Embutición ...................................................................... 8 2.3 Cálculo del porcentaje de elongación.................................................... 9 3. PASOS PARA LA REALIZACIÓN DE LA PRUEBA DE EMBUTICIÓN..... 10 4. EJEMPLO ................................................................................................. 11 4.1 Cálculo de la fuerza aplicada: ............................................................. 13 4.2 Cálculo del porcentaje de elongación.................................................. 13 4.3 Porcentaje de elongación .................................................................... 14 5. BIBLIOGRAFIA ......................................................................................... 14 6. CONTENIDO DEL INFORME PARA EMBUTICIÓN ................................. 16 6.1 Formatos ............................................................................................. 17 Escuela Colombiana de Ingeniería. “Julio Garavito” 2 Laboratorio de Producción INTRODUCCIÓN En el proceso de formación de un Ingeniero Industrial, es muy importante el estudio de la Ciencia de los Materiales, ya que esta proporciona las herramientas necesarias para comprender el comportamiento general de cualquier material, lo cual es necesario a la hora de desarrollar adecuadamente diseños de componentes, sistemas y procesos que sean confiables y económicos. Cuando se manipulan materiales y se diseña industrialmente, se requiere saber las propiedades mecánicas que estos poseen. En el caso específico de esta práctica se estudiará la propiedad de la ductilidad por medio de la obtención del porcentaje de elongación y el análisis de curva esfuerzo – deformación que presentan los materiales metálicos en forma de láminas mediante la realización de la prueba de embutición. De igual forma ésta práctica también tiene por objetivo desarrollar habilidades para manejar los instrumentos requeridos en la práctica. Para la correcta realización de esta prueba, se recomienda que los estudiantes hayan comprendido previamente el contenido consignado en el protocolo. OBJETIVOS Los objetivos que persigue la correcta realización de esta práctica son: • Conocer la importancia de la prueba de embutición. • Identificar la función que realiza cada una de las partes de la prensa hidráulica. Leer e interpretar las unidades manejadas por la carátula del manómetro y en el calibrador que indica el desplazamiento de la prensa. • Conocer las características y especificaciones que se deben tener para los especimenes a utilizar como las láminas de acero. • Saber manejar adecuadamente la matriz de embutición para repartir la fuerza de compresión en toda la lámina, para el éxito de la práctica. • Conocer las especificaciones de la norma ASTM E 643-84, sobre embutición. Estar en capacidad de interpretar los datos arrojados por la práctica. • Conocer la importancia de los instrumentos de seguridad para la práctica, y el uso adecuado de los mismos Escuela Colombiana de Ingeniería. “Julio Garavito” 3 Laboratorio de Producción INSTRUCCIONES DE SEGURIDAD Para evitar lesiones y/o fallas en la máquina (prensa hidráulica) e implementos de apoyo, causados durante la realización de la práctica, es necesario que los estudiantes al momento de realizarla tengan en cuenta: • • • • • • Es importante portar los implementos de seguridad necesarios: guantes de cuero y gafas de seguridad. Es necesario tener un buen conocimiento sobre la práctica, y todo lo relacionado con esta, como el manejo que se debe tener con la prensa hidráulica, espécimen, matriz de embutición y utilización de herramientas Seguir precisamente las instrucciones de los monitores, antes de la realización de la práctica. Tener precaución al transportar la matriz de embutición al colocarla tanto en la prensa de banco, como en la prensa hidráulica. Cerrar cuidadosamente la matriz de embutición, siguiendo las instrucciones que se detallan posteriormente en este protocolo. Al terminar de accionar el gato, retirar inmediatamente la palanca que lo acciona. 1. ASIGNACIÓN DE TIEMPOS 1.1 EXPLICACIÓN TEÓRICA TEORIA TIEMPO (min) -En que consiste la prueba de embutición y en que máquina se ejecuta. -Partes de la prensa hidráulica: Bases fija inferior y superior, gato hidráulico, mesa móvil, manómetro, columnas paralelas, mordazas de sujeción, según norma ASTM E 643-84 -Conocimiento y especificaciones de las láminas de acero de la matriz de embutición según norma ASTM E 643-84. -Especificaciones de la esfera penetradora. -Conocimiento y cuidados que deben tener sobre la prensa hidráulica y sus partes. -Lectura e interpretación de los resultados del manómetro y calibrador. -Implementos de seguridad y su utilización durante la práctica. Total Escuela Colombiana de Ingeniería. “Julio Garavito” 4 3 4 3 3 3 2 2 20 Laboratorio de Producción 1.2 Práctica PRÁCTICA -Verificar el funcionamiento de las partes de la prensa hidráulica y asegurarse que el gato hidráulico se encuentre liberado. Preparar la matriz de embutición, se debe tener cuidado en la colocación de los lados de la matriz y en el ajuste de los tornillos. -Activar el seguro del gato hidráulico y comenzar a bombear. Los bombazos deben hacerse poco a poco, para así llegar al punto deseado. -Interpretar las lecturas del manómetro y calibrador vernier. -Soltar el seguro del gato hidráulico y sacar la matriz de embutición de la prensa hidráulica, sacar la esfera y abrir la matriz cuidadosamente. -Realizar las mediciones de la diagonal final en la cima de la deformación. -Preparar el informe de acuerdo a las mediciones tomadas. Total TIEMPO( min.) 3 8 6 2 4 2 -----25 2. MARCO TEÓRICO A continuación se presentan, de manera general, los aspectos más importantes que se deben tener presentes para realizar la práctica: 2.1 Prueba de embutición (norma astm e 643-84) Esta prueba se usa para evaluar la ductilidad de materiales metálicos en forma de lámina. En la lámina metálica se penetra una esfera de acero endurecido, mediante la presión ejercida por el vástago del montaje (Macho); la embutición causa el estiramiento de la lámina hasta un punto de encuellamiento o hasta cuando ocurra la fractura; esta prueba es utilizada para comparar la ductilidad de materiales que serán formados principalmente estirándolos. 2.1.1 Especificaciones de la probeta de ensayo La lámina debe tener un contenido hasta de 0.1% de carbono y un espesor entre 0.20 y 2.00 mm. La anchura mínima del espécimen puede ser de 65 mm para las máquinas que no puedan acomodar especimenes de mayor anchura. La forma del espécimen puede ser redonda o cuadrada. Para máquinas que puedan alojar especimenes más grandes la anchura o diámetro mínimo de estos puede ser de 90 mm. Escuela Colombiana de Ingeniería. “Julio Garavito” 5 Laboratorio de Producción 2.1.2 Especificaciones de la esfera penetradora El penetrador debe estar rígidamente colocado en la matriz de embutición y centrado con la ayuda del macho encajado en la superficie inferior de la mesa móvil, para que no se pueda mover lateralmente durante la prueba. El penetrador esférico tendrá un diámetro de 22.22 +/- 0.05mm. Este, al igual que los demás elementos utilizados en la prueba, deben estar libres de oxido, corrosión y suciedad. La dureza del penetrador no puede ser inferior de 62 HRC. La fuerza mínima exigida para la deformación es de 2200lb-f (9800 N), según la norma ASTM E 643-84; para llegar al punto máximo de estiramiento, se recomienda ejercer la fuerza poco a poco y lentamente hasta sentir el punto de cedencia o de estiramiento máximo, o de fractura del espécimen en el peor de los casos. La altura de la deformación puede medirse con la ayuda del Calibrador vernier en centésimas de milímetro; entendiéndose como posición cero el momento en que se coloque el manómetro a una presión ligeramente superior a 0 psi, es decir en el instante en que la esfera de acero hace contacto con el espécimen y queda ajustada. 2.1.3 Velocidad de la prueba La velocidad del penetrador debe estar entre 0.08 y 0.40 mm/s. Cuando se esté cerca del punto extremo de la prueba, la velocidad puede reducirse al más bajo límite para determinar el punto de encuellamiento con la máxima precisión posible. 2.2 PARTES PRINCIPALES DE LA MAQUINA A continuación se presentan los principales componentes de la maquina de embutición. 2.2.1 Prensa Hidráulica Esta máquina se utiliza para dar forma, extruir, marcar metales y para evaluar la ductilidad de ciertos materiales metálicos sometidos a grandes presiones. En la Figura 1 encontrará las diferentes partes de la prensa hidráulica, las cuales serán explicadas a continuación: Escuela Colombiana de Ingeniería. “Julio Garavito” 6 Laboratorio de Producción Figura 1. Prensa hidráulica 2.2.2 Base Fija Inferior Esta parte le brinda a la máquina la estabilidad necesaria para la realización de la prueba, además permite el desplazamiento de la placa móvil, junto con las columnas paralelas colocadas sobre ésta misma. 2.2.3 Base fija Superior Esta parte de la máquina permite y facilita el trabajo efectuado por el gato hidráulico, ya que éste es el punto de apoyo para el émbolo o pistón y con lo cual se genera el desplazamiento de la placa móvil. 2.2.4 Columnas Paralelas Las columnas permiten el deslizamiento vertical de la mesa móvil, y el retorno de esta a la posición inicial por medio de unos resortes colocados sobre las mismas. 2.2.5 Placa móvil La placa móvil se encuentra ubicada en medio de las bases superior e inferior de la prensa hidráulica; es ésta la que manifiesta la presión ejercida por el pistón del gato hidráulico sobre la base fija superior en forma de movimiento. Además es el soporte del gato hidráulico. Escuela Colombiana de Ingeniería. “Julio Garavito” 7 Laboratorio de Producción 2.2.6 Gato Hidráulico Este es un gato que tiene un pistón de diámetro de 56.8mm y 15 toneladas de capacidad. Por medio de éste se ejerce la fuerza que actúa sobre el espécimen y la cual genera su deformación. 2.2.7 Calibrador vernier Este calibrador se coloca entre la base superior de la prensa hidráulica y la placa móvil; su función es efectuar la medición del nivel de profundidad en el que se encuentra la lámina de acero en la prueba de embutición. 2.2.8 Indicador de presión (manómetro) Este indicador es un manómetro que nos indica la presión ejercida sobre el aceite. La presión es causada por el gato hidráulico dentro de un pistón intermedio entre el vástago del gato y la base fija superior. Éste manómetro cuenta con dos tipos de escalas de presión: Psi y en MPa. 2.2.9 Matriz de Embutición Este elemento cumple con los requerimientos de la norma ASTM E 643-84, y consta de 2 placas planas y paralelas ajustadas por 8 tornillos; en su interior debe ir muy bien presionada la lámina, mediante el ajuste (torqueo) de los tornillos. Este torqueo deberá llevarse a cabo en varios pasos (3 ó 4) en un orden alternante (tornillos diametralmente opuestos) para lograr la máxima presión en cada uno de ellos. Ambas placas deberán estar limpias y libres de óxido, corrosión, mugre, etc. (Ver Figura 2) Figura 2. Matriz para embutición Escuela Colombiana de Ingeniería. “Julio Garavito” 8 Laboratorio de Producción 2.3 Cálculo del porcentaje de elongación Figura 3. Arco formado en la embutición La cuerda aquí mencionada, en la práctica corresponde a nuestra diagonal final, teniendo en cuenta la geometría de la práctica. (Ver sección 4, ejemplo.) c: cuerda (diagonal final) l: arco. r: radio de la esfera d: diámetro de la esfera A través del cálculo del porcentaje de elongación, se cuantifica la dilatación que sufre la lámina antes de la fractura, o al producirse la misma, en la prueba de embutición. El porcentaje de elongación está directamente relacionado con el tipo de material que se maneje, en nuestro caso se maneja un acero SAE 1010 con contenido de carbón de 0.1%, cuyo porcentaje de elongación teórico es de 30% a 40% aproximadamente. c c c Sen α = 2 = = ; 2 2r d r ( ) α = 2 Sen −1 c d [grados ( ) [rad ] ( d) [mm ] α = 0 .0349 Sen −1 c d l = r α [rad ] r = 11 . 1 ] [mm ] l = 0 .3874 rSen −1 c Siendo c y d valores conocidos en la ejecución de la práctica Escuela Colombiana de Ingeniería. “Julio Garavito” 9 Laboratorio de Producción 3. PASOS PARA LA REALIZACIÓN DE LA PRUEBA DE EMBUTICIÓN A continuación se explicará de manera detallada los pasos que se tienen que realizar para llevar a cabo con éxito esta práctica: Es necesario que se sigan las instrucciones de seguridad expuestas en el parte inicial del protocolo. Se debe preparar la cuadricula de la lámina de la siguiente forma: se busca el punto medio de esta, y a partir de ahí se trazan cinco líneas a lo largo y cinco a lo ancho de la lámina, quedando así una cuadrícula de 10 líneas en total (5 en cada dirección). Se debe además medir las diagonales iniciales y marcarlas con ayuda de un rayador de metales en el sitio donde se crea va a causarse la altura de deformación máxima o sitio máximo de estiramiento (debe ser explicado por los Monitores). SE DEBE TRAER LISTA PARA LA PRÁCTICA. Se coloca la matriz de embutición sobre una prensa de banco, se sujeta perfectamente con dos espigos que tiene en su superficie inferior y se procede a abrirla cuidadosamente. Se coloca la lámina entre las dos placas paralelas de la matriz (en forma de sándwich), teniendo cuidado que la lámina quede con la cuadricula hacia abajo. En los bordes laterales superior e inferior de la matriz se encuentra una marca (X), la cual nos indica que al cerrarse se deben hacer coincidir estas dos marcas, lo más cercanas posibles para garantizar un buen cierre, como se muestra en la Figura 4. Figura 4. Ubicación correcta de las placas de la matriz 1. Se procede a cerrar la matriz, colocando y pre-apretando inicialmente los tornillos manualmente hasta donde se alcance; luego de manera diagonal se va ajustando poco a poco cada tornillo, hasta ajustarlos todos totalmente a la tercera ronda del torqueo; ésta indicación se hace, ya que al darle la fuerza total de ajuste a los tornillos en la primera ronda del torqueo, en el momento en que se termina, los primeros tornillos que fueron ajustados aparecen sueltos; por esto es importante que los tornillos se ajusten diagonalmente y poco a poco, durante tres vueltas de torqueo. Escuela Colombiana de Ingeniería. “Julio Garavito” 10 Laboratorio de Producción 2. Se lleva la matriz a la prensa hidráulica, se le introduce la esfera penetradora; con la ayuda de un compañero se coloca ésta y el macho que centra la fuerza en la mesa móvil (según la guía), se le aprieta el seguro del gato, y se empieza a bombear poco a poco, hasta cuando se sienta que la esfera a tocado la lámina, o cuando la presión que indica el manómetro este ligeramente superior a presión cero (0 psi). En éste momento ya se puede decir que se está en la posición cero y se puede dar inicio a la práctica. 3. Se utiliza la tabla en la que aparece: número de la toma del dato, presión y posición marcada por el calibrador pie de vernier (Tabla No. 1). Se va bombeando poco a poco, realizando aumentos de presiones cada 150 psi de manera lenta hasta encontrar de forma experimental el punto de encuellamiento (punto donde no se presentan aumentos de presión) o hasta que ocurra la ruptura de la lámina. 4. Se suelta el seguro del gato para que la mesa móvil suba con ayuda de los resortes dispuestos sobre las columnas paralelas. Si se llega a trabar, se mide cual lado de la máquina esta más arriba y se golpea este con un mazo de caucho, para retornar la mesa a su posición horizontal. 5. Se saca la matriz de embutición, se extrae la esfera (si se puede), se lleva la matriz a la prensa de banco, se ajusta muy bien y se sueltan los tornillos. 6. Se saca la esfera (si no se pudo sacar anteriormente), se retira la lámina, se vuelve a cerrar la matriz y se baja de la prensa de banco. 7. Una vez se haya sacado la lámina embutida de la matriz, se procederá a medir la cuerda de una de las cuadrículas que coincida con la zona encuellada de la lámina. 8. Luego de obtener la longitud de la cuerda en la zona encuellada, se procederá a calcular la longitud del arco correspondiente a la cuerda medida (longitud final de la diagonal), y de ésta manera determinar el porcentaje de elongación del material estudiado. 9. En el informe se debe especificar la fuerza aplicada en el momento de alcanzar el punto de encuellamiento (ó el de fractura) y la profundidad de la deformación. 4. EJEMPLO El texto original de la norma ASTM E 643-84 (reaprobada en 1995) describe la manera de realizar y documentar la prueba que busca determinar la capacidad que tiene una hoja de metal para deformarse. Para tal efecto, señala referencias bibliográficas, definiciones de algunos términos, descripción de la máquina para tal prueba, procedimiento y reporte. Escuela Colombiana de Ingeniería. “Julio Garavito” 11 Laboratorio de Producción Con el siguiente ejemplo se explicará la manera de calcular la fuerza aplicada, diagonales iniciales y cuerdas finales para poder obtener el porcentaje de elongación de la lámina (Ver Figura 5): Figura 5. Preparación de la lámina Tabla con los datos: DATOS DEL ENSAYO No 1 2 3 4 5 6 7 Presión (psi) 0 290 520 725 970 1300 1500 VALORES CALCULADOS Posición (mm) 81.4 85.25 86.6 87.8 89.1 91 92.7 Fuerza (lb) 0 1139.16 2042.64 2847.1 3810.31 5105.75 5891.25 Profundidad (mm) 0 3.85 5.2 6.4 7.7 9.6 11.3 Tabla 1. Datos tomados y cálculos de fuerzas Escuela Colombiana de Ingeniería. “Julio Garavito” 12 Laboratorio de Producción 4.1 • • • • Cálculo de la fuerza aplicada: F= P x Ap Ap: Área del pistón Dp: Diámetro del pistón = 56.8 mm = 2.2364 pulg Ap= π(Dp)²/4 = 3.9275 pulg² Medición de la separación de las líneas en la zona de encuellamiento y de las diagonales finales: Figura 6. Zona de encuellamiento. • • • • Diagonales iniciales (di): 7.09, 6.8, 7.25, 7.20, 7.12 (mm) di promedio = 7.092 mm. Diagonales finales (df): 9.13, 9.14, 9.47, 9.52, 9.10 (mm) df promedio = 9.27 mm. 4.2 Cálculo del porcentaje de elongación Datos: • d= 22.2 mm • r=11.1 mm • di= 7. 092 mm • df= 9.27 mm Escuela Colombiana de Ingeniería. “Julio Garavito” 13 Laboratorio de Producción d f [rad ] d = 0.0349 Sen −1 9.27 22.2 = 0.86 [rad ] l = rα [rad ] α = 0.0349 Sen −1 ( ) l = (11.1)(0.86) l = 9.56 [mm ] Nota: La diagonal final que se utilizó para el anterior cálculo, corresponde a la cuerda del arco de embutición, en la Figura 3. 4.3 Porcentaje de elongación 9.56 − 7.092 *100% 7.092 % el = 34.79% % el = Este porcentaje de elongación obtenido es el adecuado para el tipo de lámina con la que se esta trabajando: ya que para un acero SAE 1010 (contenido de carbón 0.1%) este varia entre 30 y 40% aproximadamente. 5. BIBLIOGRAFIA • ASTM, Anual book of ASTM Standards 2000, Section three: Metal Test Methods and Analytical Procedures • ASKELAND, Donal R., “Ciencia e Ingeniería de los Materiales”, Thomson Editores. México, 1998. • Anderson, J.C. y otros, “Ciencia de los Materiales”, Limusa Editores, México, 1998. • Flim, R.A, y otro, “Materiales de Ingeniería y sus Aplicaciones”, Mc Graw Hill, México, 1979. • Budinsky, K. y otro, “Engineering Materials”, Prentice – Hall, U.S.A., 1999. Escuela Colombiana de Ingeniería. “Julio Garavito” 14 Laboratorio de Producción 6. CONTENIDO DEL INFORME PARA EMBUTICIÓN 1. Introducción. 2. Objetivos. (Generales y Específicos). 3. Marco Teórico. 4. Prueba de Embutición a. Máquina Universal. b. Tipos de esfuerzo – Deformación. c. Aplicaciones de estas pruebas. d. Materiales. 5. Descripción del aparato. 6. Descripción del Procedimiento. 7. Estudio de Campo. a. Tabla con los datos pedidos. b. Cálculo de longitud de arco (longitud final de la diagonal seleccionada) c. Cálculo del porcentaje de elongación en la prueba de Embutición. d. Análisis de los resultados, resultados obtenidos vs. resultados esperados y cálculo del porcentaje de error obtenido. 8. Análisis de la norma ASTM E643-.84 9. Conclusiones de la práctica. 10. Recomendaciones para la prueba. 11. Bibliografía. Nota: El instructor del laboratorio podrá pedir en cambio de este informe, una investigación sobre el objeto de la práctica, dicha investigación se hará usando como marco la base de datos virtual disponible desde la página de la biblioteca de la Escuela. El informe estará sujeto a las condiciones y restricciones que el instructor imponga. Escuela Colombiana de Ingeniería. “Julio Garavito” 16 Laboratorio de Producción 6.1 Formatos DATOS DEL ENSAYO No VALORES CALCULADOS Posición (mm) Presión (psi) Fuerza lbf Profundidad (mm) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Tabla 2. Registro de datos Escuela Colombiana de Ingeniería. “Julio Garavito” 17 Laboratorio de Producción

![embutidora metalquimia twinvac pc2 [666666-18992].cdr](http://s2.studylib.es/store/data/006440245_1-770d8b8bb94a82dffa7a175eae64ab92-300x300.png)