manipuladores telescópicos - AUTOESCUELA.DIGITAL Plataforma

Anuncio

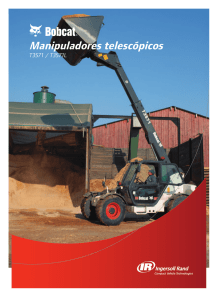

MANIPULADORES TELESCÓPICOS Introducción Los manipuladores telescópicos son máquinas automotrices equipadas con pluma de elevación telescópica, en cuyo extremo se pueden incorporar diferentes implementos que los convierten en equipos muy versátiles. MANIPULADOR DE MAQUINA ELEVADORA TELESCÓPICA Según la FEM, Asociación Española de Manutención AEM y el Instituto Nacional de Seguridad e Higiene en el Trabajo (INSIHT), los Manipuladores Telescópicos entran dentro del grupo de carretillas elevadoras cuyo objetivo es el transporte y manipulación de cargas, tanto en locales interiores como en emplazamientos exteriores de las empresas. Son manipulador telescópico elevadora automotora con conductor a pie o montado, ya sea sentado o de pie, sobre ruedas, que no circula sobre raíles, con capacidad para auto cargarse y destinado al transporte y manipulación de cargas vertical u horizontalmente. También se incluyen en este concepto las manipulador telescópicos utilizadas para la tracción o empuje de remolques y plataformas de carga. Por la ubicación de la carga se considera del tipo voladizo; por el sistema de elevación de la carga se considera de brazo inclinable y telescópico o manipulador telescópico; por el tipo de energía utilizada pueden ser de motor térmico o eléctrico; por las características de sus trenes de rodaje de cuatro ruedas sobre dos ejes motrices, generalmente "todo terreno" y por la posición del operador, de operador transportado sentado sobre la manipulador telescópico, aunque en los últimos modelos, que incluyen canasta portapersonas, el operador también puede manipular el brazo telescópico desde la canasta. Componentes Según NTP 713 Los componentes principales de un manipulador telescópico elevadora son los siguientes: Bastidor: Estructura generalmente de acero soldado, sobre la cual se instalan todos los componentes del manipulador telescópico con sus cargas y transmite su efecto directamente al suelo a través de las ruedas. Contrapeso: Masa fijada a la parte posterior del bastidor, destinada a equilibrar la carga en el manipulador telescopico contrapesada. En los manipuladores, los fabricantes, también equilibran colocando el motor en el lado contrario al brazo o pluma. Estabilizadores: Brazos laterales desplegables que se fijan al suelo aumentando la base vehiculo. Tablero porta Accesorios: Placa fijada que permite el acoplamiento y la sujeción de los accesorios, pueden llevar hasta tres: en la parte delantera para actividades de empuje o transporte, en la parte trasera para arrastre y en el brazo o pluma para elevación y transporte. Accesorios de manipulación de carga: Son los implementos (por ejemplo: horquillas, pinzas, cucharas, elevadores, plumín etc.), que permiten la aprehensión y depósito de la carga a la altura y posición escogida por el operador Grupo motor y transmisión: Es el conjunto de elementos que accionan los ejes y grupos motores y directores Incluye los motores térmicos o eléctricos y los distintos tipos de transmisión, mecánica, hidráulica, etc. Sistema de alimentación de energía: Son los sistemas de alimentación de combustible en motor térmico y las baterías de tracción o la conexión a la red en las manipulador telescópicos eléctricas. El mas usado es el térmico. Sistema de dirección: Consta de un volante para la dirección tipo automóvil. Puede ser mecánico, hidráulico o eléctrico. Sistema principal de frenado: Dispositivo hidráulico para limitar la velocidad de la máquina a voluntad del operador, hasta asegurar el paro total de la misma y que actúan sobre las ruedas o sobre los órganos motores de la máquina. La Directiva 98/37/CE contempla que, en la medida que la seguridad lo exija, la máquina disponga de un dispositivo de parada de emergencia con mandos independientes. Asimismo, fija la necesidad de que exista un dispositivo de estacionamiento para mantener inmóvil la máquina. Puesto del operador: Centraliza todos los órganos de mando y control. Todas las funciones deben estar claramente identificadas, ser visibles, operables y de fácil y ergonómico acceso para el operador. Techo o tejadillo protector del operador: Estructura resistente que protege al operador contra la caída de objetos Protección del operador frente al riesgo de vuelco: Estructura resistente que protege al operador contra los efectos del vuelco del equipo. Asiento: Puesto del operador en las manipulador telescópicos que lo equipan. Ruedas: Sirven de apoyo del manipulador telescópico sobre el suelo permitiendo la tracción de la misma. Son de bandas macizas (aro o sección circular de caucho o plástico duro montado sobre un núcleo de acero o fundición. Sistemas y/o componentes de seguridad: Equipos destinados a garantizar la seguridad del operador y de las personas y/o bienes. Cada tipo de máquina tiene unas necesidades distintas en cuanto a sistemas de seguridad. Entre los distintos tipos de manipuladores que hay, a la hora de elegir uno debemos preguntarnos: Si lo queremos para interior o exterior. Maniobrabilidad que necesitamos. Diesel, Gasolina o Eléctrico. Que potencia necesitamos. Que velocidades vamos a usar. Tren de rodaje convencional o todo terreno. Tipo de chasis rígido o articulado. Alcance del brazo y si el brazo es mejor articulado o rígido. Sistemas de alarma (Carga máxima, estabilizadores, etc.) Para la selección del tipo y tamaño adecuado de manipulador telescópico, debe tenerse presente: El tipo de carga a manejar (unidad de carga máxima). Las alturas a las que debe elevarse. Sus dimensiones, para conocer la posición del centro de gravedad de la misma y determinar la capacidad nominal necesaria en la manipulador telescópico. El tipo de carga, para poder estudiar la posibilidad de utilizar algún tipo de implemento, de los muchos existentes en el mercado, que pudiera ser más adecuado que la horquilla y paletas convencionales. Según la zona de trabajo: La altura de los techos y puertas, para comprobar que la máquina puede evolucionar y efectuar las operaciones de estiba/apilado sin riesgo de interferencia con los mismos. Los anchos de pasillos y puertas que aseguren la amplitud suficiente para la maniobrabilidad de la máquina seleccionada. La resistencia de forjados, elevadores, plataformas y pisos de vehículos sobre los que deba circular, así como los tipos de suelo y sus características (adherencia, etc.). Otras características particulares como pueden ser los peligros inherentes a las atmósferas de las zonas de trabajo (peligro de incendio o explosión, existencia de polvo), el trabajo en intemperie, etc. En todo proceso de selección es importante consultar con el fabricante que puede orientar sobre el tipo de accesorios más idóneos para el trabajo a realizar. En zonas muy polvorientas se pueden instalar filtros de aire reforzados e indicadores de suciedad, en manipulador telescópicos con motor térmico, y un sistema de filtrado del aire de la cabina del operador. Al respecto, la Directiva 98/37/CE exige "que el puesto de conducción deberá ir provisto de una cabina adecuada cuando existan riesgos provocados por un entorno peligroso" En los entornos de trabajo en los que exista personal alrededor de la máquina, se deben equipar los escapes de los motores térmicos con elementos tales como purificadores, filtros de partículas, etc. que reduzcan la emisión al ambiente de sustancias nocivas. El tren de rodadura debe ser el más adecuado al tipo de superficie de trabajo. Así, en el caso de manipulador telescópicos "todo terreno", no se deben utilizar bandajes macizos, por la nula absorción que ofrecen a las tensiones originadas por las irregularidades del terreno y que, en este caso, se transmiten directamente a todos los órganos mecánicos perjudicando el confort del operador y la estabilidad de la carga sobre la horquilla y acelerando el envejecimiento de los elementos de la maquina. Las manipulador telescopicos automotoras comercializadas o puestas en servicio a partir de 1996 vienen identificadas con el marcado "CE" indicativo de que las mismas cumplen con los requisitos esenciales de seguridad y salud establecidos en el Anexo I de los RD 1435/1992 y 56/1995 (Directiva 98/37/CE). No obstante, gran cantidad de manipuladores telescopicos en uso carecen de tal marcado por haberse comercializado con anterioridad a esa fecha y deben adecuarse a los requisitos fijados en el Anexo I del RD 1215/1997 y utilizarse siguiendo los criterios fijados en el Anexo II del citado RD. Podemos decir que la la polivalencia es la característica principal de esta maquina. Es por ello que desde su lanzamiento, y por su aceptación en el mercado, los fabricantes se han volcado en mejorar las capacidades, precisión de sus movimientos y versatilidad; hasta tal punto que están consiguiendo desplazar para determinadas tareas a otras máquinas tradicionalmente empleadas en obra como las palas cargadoras, dumpers, manipulador telescópicos elevadoras o incluso grúas. Otra ventaja de esta maquina es que no solo realiza la distribución horizontal de los materiales dentro de la obra, sino la elevación de los mismos a una determinada altura. Entre los distintos accesorios que se le pueden acoplar cabe desacar: plumín, tolva para hormigón, cuchara con dientes, cuchara mezcladora, pinza, plataforma de trabajo, permiten cubrir la mayor parte de las necesidades de manipulación de cargas de las empresas de construcción. Caracteristicas mas relevantes: Visibilidad El perfil bajo de la máquina, el motor lateral y el punto de articulación de la pluma, muy bajo, permiten al operador transportar la carga en una posición baja, sin perder visibilidad sobre la parte derecha de la máquina. La cabina es de vidrio y tiene plena visibilidad 360° Cabina de mandos El interior de la cabina es funcional y confortable, con unos altos estándares de ergonomía y comodidad. Mandos ergonómicos con accionamiento intuitivo mediante joystick multifunción con mando proporcional de la extensión/recogida del brazo y de los servicios auxiliares, asiento pivotante, las ventanillas son totalmente practicables y el acceso a la cabina se realiza de forma cómoda y rápida por medio de su puerta en dos piezas con apertura total de 180º, los escalones autolimpiadores y el suelo liso y sin ningún tipo de obstáculos facilitan notablemente el acceso a la cabina. La moderna cabina esta montada sobre soportes elásticos de goma para absorber al máximo las vibraciones y el ruido. Fácil maniobralidad La selección de los tres modos de dirección con sólo pulsar dos botones simultáneamente previene el desplazamiento accidental, garantizando en todo momento la total seguridad al cambiar el modo de dirección Tres modos de trabajo proporcionan plena seguridad y confort: desplazamiento, trabajo, trabajo y desplazamiento (excepto para velocidades mayores). Los servomandos (control de presión proporcional) para la pluma y el equipo de trabajo permiten tres movimientos simultáneos y proporcionales 1 Volante regulable 2 Acelerador 3 Freno e «Inching» 4 Faros 5 Mandos de control 6 Corrector de inclinación 7 Control joystick 4 funciones Desde la inclinación del capó del motor hasta su maniobrabilidad, está pensado para facilitar su manejo, de forma que el operador no se fatigue y sea más productivo. Las palancas de mandos suelen estar directamente conectadas sobre el distribuidor por lo que, sensibilidad extrema de los movimientos hidráulicos, garantiza una mayor eficacia del conductor. Por esto, los movimientos telescópicos, de elevación y descenso o inclinación son bastante precisos. Estabilidad En cuanto a la estructura de cada modelo, hay una constante preocupación por un equilibrio perfecto de las masa : Su estabilidad lateral se debe a la acción conjunta del bloqueo automático de la oscilación del eje trasero, el sistema de ralentización progresiva de los movimientos con límite de carga y el corrector de inclinación lateral • A nivel longitudinal: los reducidos voladizos delanteros y traseros confieren a la máquina su equilibrio. • A nivel lateral: se compensa el peso del motor, del lado opuesto del brazo, con el de la cabina y de los depósitos. Si dispone de estabilizadores hidráulicos independientes, para el servicio estacionario, la máquina se puede nivelar y proporciona una mayor capacidad de carga hacia adelante. Se superan los estándares internacionales relativos a la estabilidad al mismo tiempo que los estabilizadores tienen una anchura similar a la de la máquina con el fin de mejorar la comodidad y la maniobrabilidad en el lugar de trabajo. Seguridad Cuentan con un equipo de detectores de sobrecarga y vuelco en caso de sobrepasar los limites de carga y/o limites de los estabilizadores hidráulicos. El control de estabilidad (indicador de seguridad de carga), equipado con alarma acústica y visual, informa al operador cuando la estabilidad de la máquina se aproxima a su límite El sistema antivaivén (parada automática de los movimientos), opcional, evita que la máquina agrave los movimientos y sólo permite la retracción de la pluma La selección de los tres modos de dirección con sólo pulsar dos botones simultáneamente previene el desplazamiento accidental, garantizando en todo momento la total seguridad al cambiar el modo de dirección Frenos principales servoasistidos con doble circuito hidráulico independiente, activos en ambos ejes Válvulas de seguridad en los cilindros hidráulicos Fuerza En algunos modelos, los brazos, ejes de articulación, puentes y cilindros han sido sobredimensionados para una resistencia óptima. Enganches Con el enganche rápido hidráulico, se puede cambiar de implementos sin salir de la cabina. Tiene gestión de la toma de fuerza y del enganche hasta en tres puntos. Con los mandos que presenta la unidad de programación se pueden configurar y memorizar las modalidades de uso de estos dispositivos, que son dos instrumentos de trabajo imprescindibles. El sistema de mando y control es muy eficaz y fiable, con independencia del accesorio que se esté utilizando, y cuando se trabaja con la toma de fuerza permite regular el valor de par máximo en función del accesorio que se esté utilizando, garantizando el desenganche automático cuando se supera dicho límite. Permite seleccionar con precisión el régimen motor y la velocidad de desplazamiento para obtener una alto grado de eficacia en el terreno práctico. Los parámetros de funcionamiento del elevador posterior de tres puntos también se pueden predeterminar según el tipo de operación, el tipo de terreno y las características del accesorio. Establecer los valores de referencia de la velocidad de subida y bajada, de la sensibilidad al esfuerzo, de la reacción a los esfuerzos imprevistos, memorizar la posición del elevador o activar la función flotante es mucho más fácil gracias a la lógica tan accesible y difundida de los mandos de accionamiento. Estos sistema presenta unas ventajas enormes porque permite aprovechar al máximo todas las prestaciones de la máquina en cualquier condición de trabajo. Tipos de manipuladores según el bastidor Manipuladores con bastidor rígido Su principal inconveniente estaba relacionado con el radio de giro, si bien éste ha sido ya resuelto con el empleo de máquinas de dirección total. Dentro de los manipuladores de bastidor rígido existen a su vez dos grupos: Manipuladores en los que la pluma telescópica se acopla directamente al bastidor. Es el modelo más empleado. Manipuladores en los que se distinguen tres partes: infraestructura (en la que se sitúa el tren de rodaje), corona de giro y superestructura (en la que se encuentran: cabina, pluma telescópica, etc.) La superestructura puede realizar un giro, que dependiendo de los modelos, está comprendido entre 280 y 360º alrededor de un eje vertical. Este tipo de máquina presenta una importante ventaja con respecto a la anterior que consiste en que puede desarrollar un ciclo de trabajo completo manteniendo el tren de rodaje estático, simplemente girando la superestructura para realizar las operaciones de carga y descarga. De esta forma se produce una reducción del tiempo de ciclo, que se traduce en un incremento del rendimiento. El principal inconveniente es su elevado coste de adquisición del orden de un 40% superior a un modelo de pluma incorporada directamente al chasis que ofrezca las mismas prestaciones de alcances y capacidades de carga. Bastidor rígido y superestructura giratoria Manipuladores con bastidor articulado. El bastidor está dividido en dos partes unidas entre sí por una articulación. En este tipo de máquinas las ruedas no suelen ser directrices, de modo que para cambiar de dirección es preciso articular el bastidor, movimiento que se consigue gracias a unos cilindros hidráulicos que se encargan de controlar la posición relativa de ambas partes. La principal ventaja de los manipuladores telescópicos de bastidor articulado es que tienen pequeños radios de giro si se comparan con los de bastidor rígido que no tengan dirección total. Su principal inconveniente es la reducción en la capacidad de elevación de cargas que se produce cuando la máquina trabaja en posición articulada, que está originada por la menor estabilidad lateral que tiene en ese caso, por ello son de uso menor en construccion. En la actualidad se comercializan muy pocos modelos de manipuladores de bastidor articulado. Motor El motor de accionamiento suele ser diesel, con potencias que oscilan entre 28 y 105 KW. Ofrece un rendimiento muy bueno en terreno irregular y en carretera de hasta 40 km/h. La transmisión semi-automática y los ejes con diferencial de deslizamiento limitado, tanto delanteros como traseros, proporcionan control al operario incluso en los terrenos más irregulares. El espacio destinado al suministro energético está montado en el lateral para facilitar el acceso y poder realizar tareas de mantenimiento normales. El (sistema de gestión de marchas electrónico) controla electrónicamente la transmisión, el sistema de autodiagnóstico y la selección de la dirección de desplazamiento; por medio de una palanca giratoria, el operador puede elegir hasta 5 velocidades de avance y 3 de retroceso. Sistema de frenos Freno de servicio de disco en las 4 ruedas con mando hidráulico, que actúan en los árboles de salida de los diferenciales. Freno de estacionamiento de disco con bloqueo automático, con mando hidráulico de desbloqueo, que actúa en el árbol principal de transmisión. Sistema hidráulico orientativo standard Bomba de engranajes Capacidad máxima en régimen: 100 l/min. Presión de funcionamiento: 210 bar. Bomba de caudal variable Capacidad máxima en régimen: 108 l/min. Presión de funcionamiento: 210 bar. Instalación eléctrica 12 V, batería. Luces de carretera y faro giratorio móvil. Tres faros de trabajo en la cabina (dos delanteros y uno trasero). Desconector de batería manual o automatico. Mantenimiento La accesibilidad del motor facilita el mantenimiento diario Transmisión Hidrostática con motor de cilindrada variable con regulación electrónica. Variación automática y continua de la velocidad, aceleración de cero a la máxima velocidad con sólo accionar el pedal del acelerador. Cambio de velocidad de dos relaciones. El dispositivo Inching-Control permite una regulación infinitesimal de la velocidad de desplazamiento con independencia del régimen del motor. Sistema Finger-Touch para invertir el sentido de marcha sin necesidad de retirar las manos del volante. Tracción integral permanente. Ejes de portal para una mayor altura libre al suelo. Los modos «carretera» y «obra», perfectamente identifi cados, garantizan las maniobras evitando cualquier confusión posible. Además, el modo «carretera» bloquea el descenso accidental de los estabilizadores. Tren de rodaje Por tratarse de máquinas que están desplazándose continuamente se diseñan con tren de rodaje de neumáticos, con el que se alcanzan velocidades máximas que no superan los 40 km/h, aunque para terrenos fangosos puede adaptársele un sistema de orugas sobre ruedas que utiliza un pasador de enganche y eslabones. Su alto despeje, su robusta estructura y su transmisión 4 (cuatro) marchas hacia delante y reversa, con tracción 4 x 4, le permiten operar en todo tipo de suelo o caminos off-road. La tendencia actual es la de fabricar manipuladores con trenes de rodaje del tipo "todo terreno" (con tracción y dirección total) que facilitan el trabajo en situaciones difíciles como por ejemplo: solares estrechos, terrenos desnivelados, etc. Es posible seleccionar entre tres modos de dirección: 1.- Ruedas delanteras directrices: Este sistema es utilizado en la translación de la máquina, en él solo las ruedas delanteras llevan la dirección de la máquina. 2.- Tipo cangrejo: Las ruedas delanteras y traseras se posicionan con la misma desviación longitudinal de tal manera que permite la aproximación lateral a cualquier lugar de trabajo. 3.- Tipo 4 ruedas directrices / circular: Las ruedas delanteras y traseras se posicionan en sentidos inversos para lograr el menor radio de giro posible. Posibilidad de acoplar tren de rodaje tipo oruga a modo de cadenas Dirección delantera Dirección 4 ruedas Dirección posición offset El eje trasero del tren de rodaje (o ambos en determinados modelos) es de tipo oscilante, con esto se consigue que la máquina se adapte perfectamente al perfil del terreno. Unos cilindros hidráulicos actúan sobre el tren delantero para forzar la nivelación del bastidor cuando esto sea necesario. Tanto si está en carretera como si no lo está, si trabaja en espacios confinados o necesita una colocación precisa de la máquina, las tres opciones de dirección de (2 ruedas directrices, 4 ruedas directrices y marcha de "cangrejo") permite la colocación en casi cualquier lugar. El eje trasero se centra automáticamente. Suspensión El sistema de suspensión lleva amortiguadores de presión oleoneumáticos que actúan en el cilindro hidráulico de elevación del brazo telescópico; estas suspensiones ofrecen una eficaz acción amortiguadora de las oscilaciones del terreno que se transmiten a la carga transportada. Estabilizadores en movimiento Muchos manipuladores se pueden equipar con los innovadores dispositivos de suspensión hidroneumática activa con control electrónico en el eje anterior dotados de corrector de inclinación transversal, que sigue funcionando plenamente, y del que se utilizan los cilindros hidráulicos. Las suspensiones funcionan gracias a la integración homogénea y equilibrada de un sistema de amortiguación hidroneumático con un dispositivo de control electrónico gestionado por un microprocesador. También pueden llevar amortiguadores de presión, que actúan en el cilindro hidráulico de elevación del brazo telescópico, y ejercen una eficaz acción amortiguadora de las oscilaciones del terreno que se transmiten a la carga transportada durante las fases de trabajo. Ambos sistemas son el fruto de avanzadas tecnologías que garantizan una eficaz acción amortiguadora, con independencia de la carga y sin que el operador tenga que preocuparse de controlar el funcionamiento de los mismos. Las suspensiones proporcionan un mayor confort de marcha, mejoran la dinámica del vehículo garantizando al mismo tiempo una mayor estabilidad, resaltan las prestaciones de la máquina ofreciendo una serie de indiscutibles ventajas en términos de seguridad del trabajo, velocidad y productividad. Como ejemplo están los sistemas EAS y BSS respectivamente Si dispone de estabilizadores hidráulicos independientes, la máquina se puede nivelar y proporciona una mayor capacidad de carga hacia adelante. Estabilizadores estacionarios Los manipuladores telescópicos incorporan dos soportes estabilizadores delanteros con accionamiento hidráulico independiente que posibilitan una correcta nivelación. Cuando trabaja con los estabilizadores colocados se produce un incremento de la capacidad de carga, puesto que se reduce el riesgo de vuelco de la máquina. La gran distancia entre ejes proporciona a la máquina de una amplia zona de apoyo y junto con el centro de gravedad muy bajo también garantiza a la manipuladora telescópica una excelente estabilidad estática y dinámica Algunos modelos llevan Cilindro de compensación Con el fin de mantener el equipo de trabajo en paralelo al suelo durante las operaciones de elevación y descenso de la pluma, al lado del cilindro de elevación se sitúa un pequeño cilindro de compensación. Este cilindro actúa como un acumulador y esta conectado al cilindro del equipo de trabajo por medio del distribuidor de tal manera que envía o recoge la cantidad de aceite necesaria para ajustar el cilindro del portaequipos de manera que las pinzas Enganches o Bastidor porta-accesorios El dispositivo hidráulico de enganche/desenganche rápido del sistema Tac-Lock se puede accionar directamente desde la cabina. Dispone de serie de un servicio hidráulico de doble efecto con enganches rápidos para accionar accesorios con funciones hidráulicas. Brazo (Opcional) La pluma telescópica de dos o tres fases suele disponer de cadenas para la extensión de la segunda y/o tercera fase de la pluma; otros modelos tienen la totalidad del brazo con sistema hidráulico de extensión ambos sistemas se encuentran completamente dentro del brazo garantizando la protección del sistema. Determinados modelos pueden realizar la traslación lateral del brazo, tal como se muestra en la. Este movimiento resulta particularmente útil para corregir los errores de posicionamiento sin necesidad de mover toda la máquina, consiguiendo un importante ahorro de tiempo. Traslación lateral del brazo Descripción de la pluma de perfil superbajo Al estar el punto de articulación de la pluma más cerca del suelo, el centro de gravedad se acerca al plano de estabilidad. Ventajas de la pluma de perfil superbajo A modo de sumario se enumeran las distintas ventajas aporta este nuevo diseño de pluma: Gran visibilidad, la pluma no es visible desde el puesto de conducción cuando está en posición de transporte. La visibilidad trasera es total. Más estabilidad, al posicionarse el centro de gravedad más cerca del plano de estabilidad de la máquina. Más ligereza. El diseño combinado de cilindro interno y cadenas hace a la pluma más ligera, lo que repercute favorablemente en la capacidad de elevación. Menor pandeo de la pluma. Mejor accesibilidad a los componentes. Disminución del riesgo de pérdidas de aceite internas. Menor mantenimiento y más fácil de realizar. Accesorios Equipos de trabajo y aplicaciones Los elementos se desplazan sobre patines antifricción regulables. Para facilitar el cambio de implemento pueden disponer de un dispositivo de acoplamiento rápido, similar al empleado en las palas cargadoras. Los equipos más empleados en los manipuladores telescópicos son: Horquilla portapalets, se utiliza para el manejo de materiales paletizados. En muchos casos la horquilla sirve de soporte para la instalación de otros equipos de trabajo. Es fundamental dar instrucciones precisas sobre la prohibición de que los manipuladores telescópicos sean empleados para el transporte de personas, salvo cuando se utilicen los implementos adecuados para ello. Brazo de grúa, constituido normalmente por una pluma de celosía que se acopla al extremo de la pluma del manipulador. Se fabrica en dos versiones: con y sin cabrestante, en este último caso se puede emplear como si de una grúa automotriz se tratase. Se utiliza con frecuencia para resolver problemas de distribución de materiales en obras con grandes dimensiones en planta. También existen modelos de brazo telescópico. Cuchara se emplea para la manipulación de materiales a granel, como arena o grava, así como para la excavación en frentes situados por encima o ligeramente por debajo del plano de apoyo de la máquina y siempre que se trate de terrenos muy poco cohesivos. Con este implemento se pueden realizar desbroces y nivelaciones, si bien el grado de precisión que alcanzan es pequeño. Se fabrican también cucharas en la versión 4 x 1 que mejoran la altura de descarga y reducen el tiempo de ciclo del manipulador. Cuba o tolva de hormigón se utiliza para labores de hormigonado con el manipulador, las capacidades oscilan entre los 500 y 700 litros. Es un equipo que normalmente se diseña para ser acoplado a la horquilla portapalets. Plataforma para personas, este equipo permite a los operarios trabajar desde una plataforma segura. Su uso se está extendiendo en operaciones de corta duración en las fachadas sustituyendo a guindolas y andamios, resultando especialmente ventajosa frente a estos en los casos en los que existan salientes o voladizos en los forjados. También se emplean para realizar trabajos de soldadura en estructuras metálicas (naves fundamentalmente) y, en general, en aquellas actividades en las que se precise una plataforma a cierta distancia del suelo para trabajos de corta o media duración. La normativa obliga a que en la propia plataforma exista un cuadro de accionamiento desde el que los operarios controlen los movimientos de la pluma. Para evitar accidentes el cuadro de mando situado en la cabina debe quedar fuera de servicio cuando se esté utilizando la plataforma. Determinados modelos tienen un sistema de acoplamiento a la pluma que permite que la plataforma gire 90º a cada lado alrededor de un eje vertical, con lo que se obtienen áreas de trabajo más completas. La máxima maniobrabilidad de la plataforma se obtiene cuando ésta se acopla a un sistema compuesto por dos brazos articulados entre sí que se fija al extremo de la pluma del manipulador. Con este equipo se consigue mayor libertad de movimientos y un considerable incremento de la zona de alcance de la plataforma, a costa, no obstante, de una lógica reducción de la capacidad de carga. Viga de sustentación suspendida de cadenas o eslingas fijadas al extremo de la pluma, se emplea con frecuencia para el montaje de naves industriales realizadas con prefabricados de hormigón. Martillos hidráulicos de demolición, que por su diseño y sistema de fijación a la pluma se utilizan para la demolición de elementos verticales. Si bien, no es aconsejable emplearlos porque dañan la estructura de la pluma telescópica. Otros equipos de trabajo que pueden utilizarse son: Cucharas mezcladoras de hormigón, pinzas para el manejo de tubos, gancho para levantamiento sobre horquillas, cabrestantes para acoplamiento directo al extremo de la pluma del manipulador, cesta para transporte de materiales sueltos, etc. He aquí algunos ejemplos Cesta porta personas frontal Cuchara excavadora con dientes Cabrestante para plancha porta horquillas Cuchara mezcladora Cuchara 4 en 1 Plumin con cabrestante Caldero de abertura hidráulica Pinza Ventajas de los manipuladores telescópicos El manipulador telescópico es una de las máquinas que tiene un futuro más prometedor. La posibilidad de incorporar una gran variedad de implementos, unida a su buena maniobrabilidad y capacidad de trabajo en terrenos difíciles, le permiten realizar tareas que hasta ahora tenían que ser encomendadas a varias máquinas, obteniendo de esta forma altos índices de utilización en obra. La principal ventaja de los manipuladores telescópicos frente a otras máquinas reside en la posibilidad de realizar la descarga de materiales en altura, que dependiendo de los modelos y el peso de los materiales que deben ser elevados, pueden llegar hasta los 20 metros. Por otro lado, su pluma telescópica le permite salvar, durante las operaciones de descarga en altura, voladizos y otros salientes que puedan existir en los forjados, operación que difícilmente puede llevarse a cabo con palas cargadoras, minicargadoras o manipulador telescópicos elevadoras. Existen en el mercado manipuladores que pueden ser equipados con una pluma telescópica especial dividida en dos partes que forman un determinado ángulo cercano a 90º. Normalmente ambas partes son telescópicas lo que permite realizar la descarga de materiales más allá del borde del forjado. Con este tipo de pluma se pueden salvar con más facilidad voladizos u otros salientes que existan en las fachadas. Inconvenientes de los manipuladores telescópicos: Los manipuladores telescópicos sólo alcanzan a depositar las cargas en los bordes de los forjados (salvo modelos que incorporen sistemas mejorados de descarga), esto hace que sea necesario realizar un posterior desplazamiento de los materiales a los diferentes tajos con medios manuales o mecánicos, con el consiguiente incremento de tiempo y coste. Este inconveniente se hace patente frente a las grúas torre, pero exclusivamente durante la fase de estructura, puesto que una vez concluida ésta, las grúas presentan el mismo problema. Por esta razón, los manipuladores están teniendo una creciente aplicación en la construcción de edificios de pequeña altura, fundamentalmente en grandes urbanizaciones de viviendas unifamiliares. Elevado coste de alquiler que puede oscilar entre 100 €/día los de 4 m. de alcance y 170€/día los de 17 m. de alcance. Parámetros característicos. A efectos de elegir la máquina más adecuada debemos prestar especial atención a los dos grupos de parámetros siguientes: Parámetros lineales que hacen referencia a dimensiones de la máquina (ancho, longitud, distancias entre ejes, radios de giro, alturas y alcances de elevación, etc.). Este tipo de parámetros nos sirve para planificar los movimientos de la máquina dentro de la obra, así como su transporte hasta el solar. Parámetros de carga. Informan sobre la capacidad de carga de la máquina en diferentes condiciones. Los dos parámetros de carga más significativos son: a) Carga máxima, máxima capacidad de elevación de un manipulador telescópico. Normalmente está comprendida entre 2 y 6 tn, si bien existen manipuladores en el mercado que alcanzan capacidades de hasta 10 tn. b) Diagrama longitud de pluma-alcance-carga, nos ofrece información sobre la capacidad de carga para las diferentes longitudes de pluma y alcances. Otros parámetros son: Altura de elevación máxima, Carga útil máxima, Carga útil a máxima altura, Carga útil a máximo alcance, Alcance horizontal máximo, Alcance a máxima altura,Velocidad de elevación, Velocidad de descenso, Tiempo de salida del telescópico, Tiempo de entrada del telescópico, Radio de giro interior / exterior, Fuerza de penetración con cuchara, Fuerza de arrastre al gancho con dinamómetro, Ángulo de ataque, Ángulo de salida, Motor, Velocidad max.,etc. El diagrama es imprescindible a la hora de planificar los trabajos que pueden ser desarrollados por la máquina, resultando insuficiente para ello el dato de la capacidad de carga máxima, que es el que normalmente viene recogido en los catálogos de los alquiladores. No podemos olvidar que el diagrama de cargas cambia si se emplean los soportes estabilizadores, ya que en este caso mejora la capacidad de elevación. Para los manipuladores que disponen de superestructura giratoria, el fabricante deberá proporcionar diferentes diagramas de carga en función del ángulo que forme la pluma con el eje longitudinal de la infraestructura. Cuando se trabaje con este tipo de máquinas hay que tener en cuenta que el caso más desfavorable es aquel en el que la pluma se encuentra perpendicular al eje longitudinal. Diagrama longitudinal de pluma-alcance-carga Como hemos visto, para mejorar la seguridad durante el trabajo la mayoría de los modelos existentes en el mercado cuentan en el interior de la cabina con indicadores luminosos que permiten conocer si la operación se está desarrollando con normalidad, es decir, si no se superan los valores de carga establecidos para la posición de trabajo. Además están equipados con limitadores que cuando se acerca el limite de carga, se activa una alarma sonora de sobrecarga y todos los movimientos hidráulicos quedan bloqueados, a excepción de la retracción de la pluma, para que sea posible paliar el problema.