578200 - Academica-e - Universidad Pública de Navarra

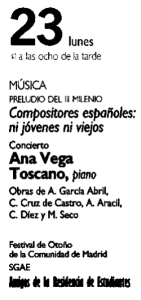

Anuncio