Redalyc.Sistema piloto para control de izaje utilizando motor de DC

Anuncio

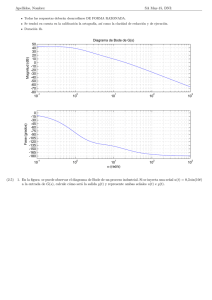

El Hombre y la Máquina ISSN: 0121-0777 [email protected] Universidad Autónoma de Occidente Colombia Bravo, Felipe; Posada Contreras, Johnny Sistema piloto para control de izaje utilizando motor de DC El Hombre y la Máquina, núm. 33, julio-diciembre, 2009, pp. 96-109 Universidad Autónoma de Occidente Cali, Colombia Disponible en: http://www.redalyc.org/articulo.oa?id=47812225010 Cómo citar el artículo Número completo Más información del artículo Página de la revista en redalyc.org Sistema de Información Científica Red de Revistas Científicas de América Latina, el Caribe, España y Portugal Proyecto académico sin fines de lucro, desarrollado bajo la iniciativa de acceso abierto Sistema piloto para control de izaje utilizando motor de DC Felipe Bravo* Johnny Posada Contreras** Resumen El artículo muestra el diseño e implementación de una unidad para el control de izaje (posición vertical), utilizando como elemento de fuerza un motor de DC (MDC) de excitación independiente. Dicho motor eleva una carga, la cual se debe posicionar a una altura determinada. Para esto se estudiaron diferentes tipos de control aplicables a MDC con excitación independiente, de los cuales se diseñaron dos algoritmos. Se realizaron cálculos y estudios tanto mecánicos como eléctricos al diseñar la planta teniendo en cuenta la carga máxima en Kilogramos. Como producto final se obtiene una planta prototipo, de tal forma que esta pueda ser fácilmente utilizada en el laboratorio y se tenga libertad de implementar * Graduando de la Universidad Autónoma de Occidente, programa de Ingeniería Mecatrónica, perteneciente al Grupo de Investigación en Energías GIEN. Cali, Colombia. [email protected] **M.SC en Ingeniería, docente de la Universidad Autónoma de Occidente, grupo de Investigación en Energías GIEN, categoría B de Colciencias. Cali – Colombia. [email protected] Fecha de recibido: 8 de mayo de 2009 Fecha de aceptado:01 de octubre de 2009 96 El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 Felipe Bravo • Johnny Posada Contreras diversos algoritmos de control. Se muestra entonces la estructura hardware, la estructura software y la plataforma final diseñada. La plataforma didáctica desarrollada se utiliza actualmente en los laboratorios de electrónica de potencia de la Universidad Autónoma de Occidente en Cali. Palabras clave: Motor de DC, control de izaje, control en cascada, rectificador de potencia, inversor de tensión, modulación por ancho de pulso (PWM). Abstract The article shows the design and implementation of a unit for the Vertical hoisting Control, using like power element a DC Motor (MDC) of independent excitation. This motor will have to elevate a load which is due to position to a certain height. In order to obtain this, different types from control for the MDC with independent excitation were studied, of which two were designed. considering the fully factored load in Kilograms, calculations and studies, as much mechanics as electrical, were realised for the design of the plant. As end item has a prototype, of such form that this can easily be used in the laboratory and freedom must to implement diverse algorithms of control. Is then to the structure hardware, the software structure and the designed final platform. The developed didactic platform is used at the moment in the laboratories of electronics of power of the Universidad Autónoma de Occidente in Cali Key words: DC Motor, vertical hoisting control, cascade control, power rectifier, voltage inverter, pulse width modulation (PWM). Sistema piloto para control de izaje utilizando motor de DC 1. Introducción La falta de sistemas pilotos o plantas didácticas para el estudio de los accionamientos eléctricos, y la complejidad de los montajes para su estudio, hacen que algunas temáticas relacionadas con aplicaciones industriales del control no se puedan explorar en la academia. La idea principal de implementar esta planta es para su futuro uso como herramienta didáctica, de entrenamiento y de diseño en los laboratorios de los cursos de electrónica de potencia, accionamientos eléctricos y de control. El diseño de la planta requiere un estudio mecánico, en el cual se debe tener en cuenta la carga máxima que se desea aplicar, de esta forma se hallan los demás parámetros involucrados en su construcción. La planta podrá controlarse vía PC o por medio de controladores análogos, el control por medio del PC se realizará utilizando la tarjeta de adquisición de datos de la empresa DSpace. La tarjeta de adquisición de datos incluye un panel de conexiones el cual posee salidas digitales y análogas, también tiene la propiedad de funcionar en tiempo real, y es compatible con Matlab y Simulink. Los sensores son acondicionados para que cumplan con el rango de trabajo de la tarjeta, el cual es de -10 a 10v. Para el control de izaje, donde es necesario tener el MDC en un constante equilibrio, se controlará la corriente de armadura del mismo y por consecuencia el par mecánico generado por este. En el caso de la planta a construir, es necesario establecer la etapa de la alimentación del MDC. Para obtener el voltaje de alimentación es necesario utilizar un puente rectificador para así obtener la energía directamente desde la red de 120Vrms. También se necesitará un circuito drive para el MDC y un módulo PWM (modulación por ancho El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 97 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC de pulsos), el cual recibirá la señal directamente desde el controlador implementado. Para realizar el control de posición se utilizará un sensor que indique la altura en la cual se encuentra actualmente la carga, esta señal se realimentará a través de un circuito acondicionador la cual se comparará con la señal de referencia. Lo mismo se hará para la velocidad y la corriente (Figura 1). 2. Estudio del sistema de posición vertical (control de izaje) Para la implementación física de la planta se tuvo en cuenta el diagrama de fuerzas de la Figura 2, con él se halló el diámetro del tambor en el cual se enrolla la guaya, elemento utilizado para halar la carga a posicionar. Al momento de realizar el diagrama de fuerzas, con el fin de hallar la carga máxima y el radio de la polea, se debe suponer que la velocidad con la que se eleva la carga es constante, de lo contrario los cálculos no son válidos. Esto supone que para la implementación de los controladores es necesario el diseñar un controlador de velocidad. Del diagrama de fuerzas se obtiene la ecuación (1) donde se puede estimar la masa máxima que podrá elevar el sistema a una fuerza del motor determinada (par motor nominal). La ecuación (2) permitirá hallar el par motor nominal según los caballos de fuerza (HP) y revoluciones del MDC (rpm). Figura 2. Diagrama de fuerzas del montaje Figura 1. Diagrama de bloques general de la planta de control de izaje. 98 El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 Felipe Bravo • Johnny Posada Contreras T = m ⋅ g ⋅ Rp 743 ⋅ HP T = 2π ⋅ rpm 60 Sistema piloto para control de izaje utilizando motor de DC (1) Tabla 1. Datos de placa del motor Emerson Marca Referencia: Revoluciones: Voltaje de armadura: Corriente de armadura: Voltaje de campo: Corriente de campo: (2) El MDC a utilizar en el montaje es un motor EMERSON de 0.75Hp de potencia y 1750rpm, las demás características del motor se resumen en la Tabla 1. Fuente: Productos y catálogos [en línea]. EEUU: Motores Emerson, 2008. [Consultado 01 de febrero de 2008]. Disponible en internet: http://www.emersonmotors.com/Products/Catalogs/GeneralPurposeMotor. Definite Purpose Direct Current Permanent Magnet & Shunt Wound.pdf Tomando como referencia los datos de placa y asumiendo un radio para la polea de 1.5cm, con una constante de gravedad de 9.8m/s2, el par motor máximo que ejercerá el motor sobre el sistema de polea de la Figura 2 será de 3.0408Nm (ecuación 2), al mismo tiempo que la masa máxima que podrá levantar el sistema será de 20.68 Kg (ecuación 1). El MDC es una de las máquinas más versátiles en la industria y considerada un Benchmark para medir el desempeño de diferentes algoritmos de control. Su relativo fácil control de posición, par y velocidad la han convertido en una de las mejores opciones en aplicaciones de máquinas herramientas, sistemas servo actuados y automatización de procesos. Algunos de los usos de los MDC se dan en aplicaciones de potencia, como trenes y tranvías o máquinas de precisión, micro-motores, etc. Sin embargo la muy bien ganada reputación de los motores de inducción ha dejado a los MDC relegados a aplicaciones muy específicas, llegando a solo producción en masa para potencias menores a 1Hp. El motivo de usar un MDC en este sistema en lugar de un motor de inducción, es por su facilidad de control y se pretende tener un sistema didáctico para enseñanza, lo cual hace que el MDC sea un elemento de rápido control para facilitar así el prototipado de aplicaciones o algoritmos de control en el sistema. Emerson electrical motors 612532 1750rpm 180V 3.9A 100/200V 0.3/0.6ª Figura 3. Esquema circuital simplificado del motor de DC. Fuente propia. Teniendo la relación del sistema masa-polea, bajo la consideración de que se usa una velocidad constante, se procede ahora a modelar el MDC para completar el modelo de la planta. El MDC se separa entonces en dos circuitos; el circuito de campo y el circuito de armadura. Los circuitos equivalentes se observan en la Figura 3. Para el modelo del MDC no se consideran saturaciones ni otros fenómenos no lineales. El modelo del MDC se compone de tres ecuaciones dinámicas; la ecuación de armadura, la ecuación de campo y la ecuación mecánica del sistema. Además de estas ecuaciónes se hace uso de otras proporcionalidades en el MDC. En la ecuación (3), ecuación (4) y ecuación (5) se muestran las ecuaciones dinámicas respectivas a la armadura, al campo y la ecuación mecánica, donde i a es la corriente de armadura, R a la resistencia de armadura, L a la inductáncia de armadura y E a la tensión inducida. El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 99 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC Esta última, efecto de la rotación del circuito de armadura en el campo mágnetico producido por el circuito de campo. En el circuito de campo N f es el número de espiras del bobinado de campo y dφ dt es la derivada del flujo magnético producido por bobinado de campo. Este se relaciona con la corriente de armadura por la curva de magnetización del MDC, sin embargo obedece a una relación no lineal al mismo. La ecuación mecánica del motor es la aplicada a todo cuerpo rotacional, el cual posee una inercia J y una fricción porporcional a la velocidad A (coeficiente de fricción viscoza). T m será el par motor de la máquina y T L el par de carga del motor, que para el particular sera la tensión producidad por el sistema masa-polea. Vt = ia R a + La di a dt V f =i f R f + N f Tm TL = A + Ea d dt +J (3) (4) d dt (5) Las ecuaciónes dinámicas del MDC se relacionan entre sí por las ecuaciones (6) y (7) donde el par motor es proporcional a la corriente de armadura, siempre y cuando el flujo magnético sea constante. Ea = k (6) Tm (7) k ia Para considerar la planta como sistema se debe incluir la polea en la cual se enrolla la guaya que alza la carga, y la carga se ingresa en Kg. Para considerar la polea con radio constante se diseño de tal forma que al enrollarse la guaya este no varíe mucho, para esto la polea tiene un camino enroscado cuyo vaciado corresponde al diámetro de la guaya, el cual es de 1.5mm para el particular. Utilizando las ecuaciones anteriores se construye el diagrama en bloques del sistema, el cual incluye el MDC, la carga y la polea (Figura 4. La entrada de la planta será la tensión de armadura y la salida del sistema la altura de la masa. Esto es valido siempre y cuando se considere el campo constante, que sugiere una tensión de campo V f constante. Los valores correspondientes a los parámetros del motor son los siguientes: • Ra = 10.89Ω • La = 63.5e-3mH Figura 4. Diagrama de bloques del sistema de control de izaje. Fuente propia. 100 El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 Felipe Bravo • Johnny Posada Contreras • J = 0.0035 Inercia del motor • A = 0.0014 Coeficiente de fricción • kφ = 0.8838 constante de flujo magnético De estos parámetros, la resistencia de armadura es el único parámetro constante, al igual que la inercia y el coeficiente de amortiguamiento. La reactancia de la armadura depende directamente del flujo magnético, sin embargo, si la tensión de campo permanece constante, el flujo de magnetización φ no cambia, por lo que la reactancia será constante y por consecuencia se tendrá un valor de inductancia L a constante. 3. Prototipado La plataforma de desarrollo se compone de dos sistemas; el sistema electromecánico y el sistema electrónico. El electromecánico consta del montaje MDC, polea, sensor de velocidad, sensor de altura y sistema de enganche para la carga a controlar. Mientras que el electrónico consta de los elementos drives para el MDC, rectificadores para circuito de campo, acondicionamientos para el sistema de sensores e interfase con la PC. A. Implementación de sistema electrónico: El sistema electrónico se compone de elementos de fuerza y elementos se acondicionamiento. Entre los elementos de fuerza se encuentran del drive para el MDC, el cual se diseña alrededor de un puente H con PWM, y el rectificador monofásico para el circuito de campo. Mientras que en los elementos de acondicionamiento se encuentran los circuitos de acondicionamiento para los medidores de velocidad, posición y corriente. Cada uno de estos elementos se describe seguidamente. Circuito de potencia: Para la aplicación se optó por diseñar un puente H completo, dado a que Sistema piloto para control de izaje utilizando motor de DC el ascenso y descenso de la carga dependerá del sentido de giro del motor. Para el diseño de dicho puente H se utilizaron los IGBT’s IRG4PH40KD, y drives optocoplados HCPL3120. Se utilizó la configuración que se propone en el datasheet del drive HCPL3120, los cuales son diseñados para trabajar con IGBT’s. Los IGBT’s soportan un Vces = 1200 V (tensión de ruptura), una corriente Ic = 15 A , y una corriente de pulso hasta de 60A ( Icm = 60A) . Como circuito buffer se utilizó el LM7407, para cada señal proveniente del circuito PWM. El LM7407 es un circuito buffer no inversor. La configuración del drive está en la Figura 5, y el esquemático del puente H completo se encuentra en la Figura 6. Fuente: Alldatasheet [en línea]. EEUU: HCPL3120, 2008. [Consultado 13 de febrero de 2008]. Disponible en internet: http://www.alldatasheet.com/datasheet-pdf/pdf/82098/HP/HCPL3120.html Figura 5. Configuración del circuito drive para el IGBT. Figura 6. Circuito esquemático del puente H. Fuente Propia. Para la activación del puente H se escogió una modulación por ancho de pulsos bipolar. Este tipo de modulación consiste en enviar la misma El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 101 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC señal PWM a dos de los dispositivos interruptores del puente H construido. La variación del voltaje promedio sobre el MDC se logra variando el ciclo útil D del PWM. El circuito implementado esta constituido un integrado 555 para implementar señal rampa. Dicha señal se ajusta a una frecuencia de 20kHz. Se escogió este valor de frecuencia dado que es una frecuencia imperceptible por el oído humano y se evitan ruidos a bajas frecuencias. La rampa se compara con una señal de referencia, la cual será la señal proveniente del controlador. Como comparador se utilizó el integrado LM311, y a la salida de cada señal se utilizó un buffer LM74HC540. El circuito completo se muestra en la Figura 7, el cual contiene también control de tiempos muertos en las señales de disparo para evitar cortos circuitos en el puente H. Sensor de velocidad: Para sensar la velocidad se utilizó un encoder S1-1024 el cual proporciona 1024 pulsos por revolución, cuya señal de salida fue acondicionada utilizando un microcontrolador PI- C16f819. Las revoluciones sensadas fueron ajustadas en el siguiente rango: – Giro sentido 1 => rango de 0 a 2.5V => -100rpm a 0rpm – Giro sentido 2 => rango de 2.5 a 5V => 0rpm a 100rpm A la salida del microcontrolador se ajustó un conversor digital a análogo DAC0808, de esta forma se obtiene el voltaje deseado. En el montaje final se dejan sin embargo las dos opciones para trabajo. La Figura 8 muestra el algoritmo implementado en el microcontrolador, y las ecuaciones (8) y (9) son las ecuaciones resultantes de cada rango tanto digital (salidas del encoder), como análoga (salidas del conversor DAC0808). rpm1 = 40.4787 * V 1 +100.0062 (8) rpm2 = 40.1574 * V 2 100.7872 (9) Figura 7. Circuito PWM con comparador por rampa y tiempo muerto. 102 El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC Sensor de corriente y filtro: Para sensar la corriente de armadura del motor se utilizó un sensor AMP25, el cual es un sensor por efecto hall, y fue ajustado para sensar la mitad de la corriente máxima del mismo. La salida del sensor de corriente es un voltaje proporcional a la corriente sensada, por lo tanto este se acondicionó para sensar en un rango de -5A a 5A, y su salida se ajusto de 0V a 5V respectivamente. El circuito esquemático acondicionador se muestra en la Figura 9 y la ecuación (10) es la relación de la corriente sensada con el voltaje acondicionado, donde As es la ganacia del circuito acondicionador. Vo = As + 2.5 2 Figura 8. Diagrama de flujo utilizando interrupciones. Fuente Propia. (10) Dado que la corriente de armadura se produce por un sistema conmutado, la corriente contendrá eventualmente transitorios y ruidos a la frecuencia de conmutación, los cuales deben ser filtrados para que no influyan en el lazo de control del sistema. Para eliminar el ruido de conmutación, se diseño un filtro pasa bajo tipo Butterworth con una frecuencia de corte de 1KHz. Para la implementación del filtro, se utilizó una configuración Sallen-Key como se muestra en la Figura 10. Sensor de posición: La medición de la posición se implementa con el sensor SRF04, el cual es un sensor de distancia con ultrasonido. El sensor proporciona un pulso digital cuya duración en tiempo es proporcional a la distancia sensada. Para acondicionar este sensor nuevamente se utilizó el microcontrolador PIC16f819, y a su salida nuevamente el DAC0808. El rango de ajuste fue de 0 a 1 metro, suministrando 0Vdc a 5Vdc proporcionales a di- Figura 9. Circuito transductor del sensor de corriente. Fuente propia. Fuente: Wikipedia [en línea]. EEUU: Sallen-Key topology, 2008. [Consultado 22 de septiembre de 2008]. Disponible en internet: http://en.wikipedia.org/wiki/Sallen_Key_filter Figura 10. Filtro pasa bajo, segundo orden, configuración Sallen Key. El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 103 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC cha distancia. La Figura 11 muestra el algoritmo implementado en el microcontrolador. La relación entre distancia sensada y voltaje de salida esta dada por la ecuación (11), donde Dp es la distancia sensada. Figura 12. Rack vertical abierto, donde se dispusieron los elementos del sistema electrónico. Fuente propia. Figura 11. Diagrama de flujo del algoritmo para el sensor de posición. Fuente propia. V= 255 ⋅ Dp 51 (11) En la Figura 12 se muestra el pictórico final de la implementación. Se observa un Rack vertical abierto, en donde cada uno de los circuitos implementados se ajustaron para su manipulación y configuración. B. Implementación del sistema electromecánico: El sistema electromecánico consta del soporte para el montaje y de los elementos de acción y control como el MDC, el sensor de velocidad, el sistema masa-polea y el sensor de altura. Los sensores se incluyen aquí no por su componente electrónico sino por su disposición física en la planta. Para el diseño de la planta se dibujaron los planos utilizando una herramienta CAD “Solid Edge” versión 19. La Figura 13 muestra el diseño que se envió a construir, y la Figura 14 muestra el resultado obtenido. Figura 13. Planta construida según los planos de diseño. Fuente propia. 104 El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC Figura 14. Módulo para control de izaje completo. Fuente propia Para obtener el montaje final, como se observa en la Figura 14, fue necesario diseñar ciertas piezas las cuales se maquinaron a medida Para diseñar dichas piezas se tuvo en cuenta criterios que se mencionan a continuación. Para diseñar la mesa sobre la cual va a reposar el motor se tuvo en cuenta que su altura máxima sería de 100cm, de esta forma concuerda con la distancia que va a recorrer la carga. Se agregaron dos chumaceras para soportar el peso a alzar, junto con estas viene la base metálica y al final una base más pequeña, fabricada en Empac, el cual es un polímero, y de esta forma soportará las vibraciones mecánicas que puedan producirse por cualquier perturbación. Se diseñó también un acople para el encoder y un acople para los ejes. Los ejes se fabricaron de acuerdo con el diámetro especificado en el acople con sus respectivas tolerancias. El tambor se diseñó teniendo en cuenta que su radio menor corresponde al valor Rp hallado en la sección II (estudio del sistema de posición vertical), esto dado a que en este se enrollará la guaya que va a alzar el peso (La guaya es de 1.5mm de diámetro). Finalmente se diseñó el soporte del encoder, junto con una pequeña espuma acoplada para soportar las vibraciones. 4. Esquema de control Para el diseño del controlador se escogió un control en cascada, en el cual las variables a controlar son la corriente de armadura, la velocidad angular y la posición. Se escogió un control en cascada puesto a que al aplicar una carga se debe controlar el par mecánico, y esto se hace mediante el control de la corriente de armadura. Para el diseño de la polea los cálculos se realizaron suponiendo una velocidad constante, y por esta razón es necesario controlar la velocidad del sistema. El control en cascada proporciona un buen desempeño dinámico, puesto que permite separar las dinámicas del MDC en, rápidas para la corriente, medias para la velocidad y lentas para la posición. Esto garantiza que un cambio súbito en la masa de la carga genera una variación en el par de carga, el cual será rápidamente corregido por el controlador de corriente, ya que en el MDC el par mecánico depende directamente de la corriente de armadura, ver ecuación (7). Controlador de corriente: Este es el lazo más interno de control, y su referencia proviene del controlador de velocidad, así que su salida es la que entrará al PWM modificando el ciclo útil. Para este caso solamente se toma la dinámica de la corriente y no se tiene en cuenta la velocidad. La dinámica de corriente se obtiene de la ecuación (3). La función de transferencia se encuentra utilizando Matlab, encontrando la relación salida/entrada del esque- El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 105 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC ma de la Figura 15, que relaciona la entrada Vt con la salida ia , esto es válido siempre que en la ecuación (3) se desacople el término Ea . El desacople de la tensión inducida se aprecia en el diagrama de bloques de la Figura 18. Para la aplicación se eligió un controlador PI dada su buena respuesta dinámica. Para diseñar el controlador PI se utilizó la herramienta “sisotool” de Matlab, en la cual se modifica el lugar de las raíces del sistema para lograr el comportamiento deseado. El sistema en lazo cerrado queda como se ve en la Figura 15. Diagrama de bloques desacoplado que relaciona el voltaje de entrada con la corriente de armadura. Fuente propia. Figura 16. Controlador de corriente (PI) en lazo cerrado. Fuente propia. Figura 17. Respuesta temporal de la corriente en lazo abierto (roja), respuesta en lazo cerrado (azul) 106 Figura 16. La respuesta al escalón de la corriente en lazo abierto (curva roja) y el comportamiento del sistema con el controlador (curva azul), se muestran en la Figura 17. Controlador de velocidad: El controlador de velocidad genera la referencia para el controlador de corriente, y a su vez es controlado por la referencia proveniente del controlador de posición. Utilizando Matlab se obtiene nuevamente una función de transferencia relacionando la corriente de armadura ia con la velocidad de salida en RPM. El diagrama de bloques se muestra en la Figura 18, con su respectiva entrada y salida, en el bloque llamado “Planta_izaje” se encuentra el diagrama de bloques de la Figura 4. Se observa que para que funcione el controlador de corriente se debe realimentar la velocidad ω y multiplicarla por la ganancia kφ , esto dado a que en el lazo anterior solamente se tuvo en cuenta la dinámica de la corriente. La función del sistema resulta ser de tercer orden, puesto que se suma el orden del controlador PI de la corriente. Nuevamente se diseña un controlador PI en lazo cerrado utilizando la herramienta “sisotool”, su diagrama de bloques está en la Figura 19. Controlador de posición: Este es el lazo más externo de control (Figura 20), por lo tanto este controlador recibirá la referencia deseada por el usuario, en este caso la altura. Utilizando la metodología que se siguió para el diseño de los anteriores controladores, se diseña el lazo de control más externo. El sistema completo se muestra en la Figura 20, en el cual podemos observar los tres lazos del control en cascada. La respuesta a la altura del sistema se encuentra en la Figura 21, en esta se puede apreciar en rojo el comportamiento en lazo abierto y en azul el comportamiento el lazo cerrado. El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC Figura 18. Diagrama de bloques que relaciona la corriente de entrada con la velocidad. Fuente propia. Figura 19. Controlador de velocidad (PI) en lazo cerrado Figura 20. Controlador de posición (PI) en lazo cerrado, altura de entrada y altura de salida (B) (A) Figura 21. Respuesta temporal de la posición en lazo abierto (A), respuesta en lazo cerrado (B). El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 107 Felipe Bravo • Johnny Posada Contreras Sistema piloto para control de izaje utilizando motor de DC Finalmente en la Figura 22 se muestra la evolución en la posición para una masa con un peso de 10kg, lo cual se considera en el sistema como una perturbación. En esta gráfica se muestra la evolución de la posición vertical con una carga inicial, la posición negativa es de verse dado que según el modelo del MDC utilizado, si el par motor inicial es de cero, la integración en el MDC mostrará una velocidad negativa. Figura 22. Respuesta al escalón del sistema con control en cascada aplicando carga de 10kg. Fuente propia. 5. Conclusiones y comentarios Con el sistema desarrollado se logró obtener una estructura hardware que permitirá el prototipado inmediato y el desarrollo de prácticas en sistemas electromecánicos de forma rápida. Esto es valioso para el laboratorio, ya que no se tiene una estructura electromecánica con estas características, que permita el diseño y puesta en marcha de controladores de forma rápida y fácil. Los cálculos de la polea en la cual se enrolla la guaya solo son válidos para un recorrido en una velocidad constante, para lo cual el controlador de velocidad es indispensable. Las pruebas 108 experimentales realizadas con el banco del motor concordaron con los parámetros hallados, el motor elevó aproximadamente 20 kg sin sufrir deformaciones o sobrepasar la corriente nominal. Aparte del buen desempeño del controlador, se puede observar en el algoritmo de control denominado “control en cascada”, que la respuesta al sistema es más adecuada y aproximada a lo deseado. Además, el esfuerzo de control de cada variable se reduce considerablemente, de esta forma se disminuyen daños por sobrecargas o picos, ya sean de corriente o de voltaje, en los circuitos y sensores acoplados al sistema. Como aspectos a tener en cuenta es necesario realizar un estudio de sensibilidad a los controladores diseñados, esto con el fin de determinar qué tan robusto sería el sistema ante cambios súbitos de carga. Aunque la máquina de DC es un sistema fácil de controlar, en el modelo del sistema no se han considerado efectos de no linealidades en la geometría del mismo, ni fricciones en los rodamientos de la estructura mecánica. Sería por tanto recomendable hacer un modelo que considere estos parámetros y mirar la respuesta de los controladores diseñados. Bibliografía 1 Buehler Hansruedi. Electrónica industrial: Electrónica de regulación y control. España: Gustavo Gili S. A., 1987. 336 p 2 Catálogos y manuales [en línea]. EEUU: AMPLOC 2008. [Consultado 16 de septiembre de 2008]. Disponible en internet: http://www. amploc.com 3 Cátalogos y manuales [en línea]. EEUU: PARALAX Inc. Devantech. SRF04 Ultrasonic Range Finder [Consultado 14 de septiembre de 2008]. Disponible en Internet: http:// www.acroname.com/robotics/parts/ R93-SRF04p.pdf El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 Felipe Bravo • Johnny Posada Contreras 4 5 6 7 Circuitos snubber, circuitos de protección [en línea] EEUU: Snubber Circuits Suppress Voltage Transient Spikes in Multiple Output DC-DC Flyback Converter Power Supplies, 2001. [Consultado en 7 de septiembre de 2008]. Disponible en internet: http://www.maxim-ic.com/appnotes. cfm/an_pk/848/ Chapman Stephen J. Maquinas Eléctricas 2ed. Colombia: Mc Graw Hill, 1988. 746p Consultas, esquemáticos de circuitos [en línea], EEUU: Electronic circuits online, 2008. [Consultado 13 de febrero de 2008]. Disponible en internet: http://www.electroniccircuits.net Diseño de snubbers para circuitos de potencia [en línea]. EEUU: Design of Snubbers for Power Circuits, SEVERNS Rudy, 2001 [Consultado en 13 de mayo de 2008]. Disponible en internet: http://www.cde.com/tech/ design.pdf 8 Donaire Alejandro; Garnero Gerardo y Junco Sergio. Análisis y simulación de dos técnicas de control sobre motor DC serie 2ed. Argentina: Universidad Nacional de Rosário, 2000. 28 p. 9 Ewen Ritchie, Rasmus Post. Dynamic Motor Modeling, Dinamarca: Aalborg University Institute of Energy Technology, 2007 10 Flores T. Antonio. Control en Cascada. México: Universidad Iberoamericana Santa Fe, 2002, 44 p 11 Kuo Benjamin C. y Golnaraghi Farid. Automatic Control Systems 8e: Apendice E. Operational Amplifiers. EEUU: john wiley & sons, 2003. 8 p. 12 Leonhard Werner. Control of Electrical Drives 3ed. Rusia: Springer, 2001. 460 p Sistema piloto para control de izaje utilizando motor de DC 13 Manuales de dispositivos electrónicos [en línea]. EEUU: Datasheets online, 2008. [Consultado 01 de diciembre de 2008]. Disponible en internet: http://www.alldatasheet. com 14 Mohan Ned. Electrónica de Potencia. Circuitos, dispositivos y aplicaciones (versión en español) 2ed. Madrid: McGraw Hill, 1999. 802 p 15 Motores DC, Codificador rotatorio [en línea], España: Enciclopedia en línea, 2008. [Consultado en 02 diciembre de 2008]. Disponible en internet: http://www.wikipedia. org 16 Peredo Álvarez. Posicionamiento ultrasónico: Capitulo 2, Generación y detección de ultrasonido. México, 2004. Tesis licenciatura (Ingeniero electrónico). Universidad de las Américas Puebla. Departamento de ingeniería electrónica 17 Productos y catálogos [en línea]. EEUU: Motores Emerson, 2008. [Consultado 01 de febrero de 2008]. Disponible en internet: http://www. emersonmotors.com/Products/Catalogs/GeneralPurposeMotor. Definite Purpose Direct Current Permanent Magnet & Shunt Wound.pdf 18 Rashid Muhammad H. Electrónica de potencia. Circuitos, dispositivos y aplicaciones. México: Prentice Hall, 1995. 878 p 19 Sensores rotacionales, manuales y catálogos [en línea], EEUU: USdigital, 2008. [Consultado 06 de abril de 2008]. Disponible en internet: http:// www.usdigital.com 20 Todd Philip C. Snubber Circuits: Theory, Design and Application, EEUU: Texas Instruments Incorporated, 1993. 18p. El Hombre y la Máquina No. 33 • Julio-Diciembre de 2009 109