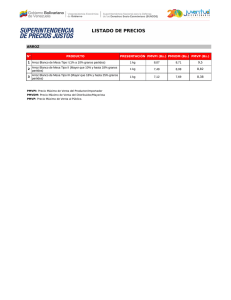

muestras a granel

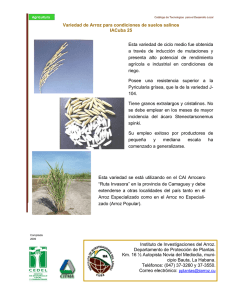

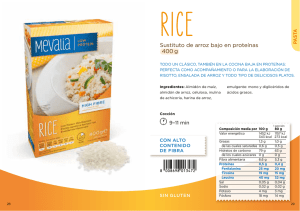

Anuncio

NORMAS DE MUESTREOS Y ANALISIS DE GRANOS BASICOS OBJETIVOS Esta norma se hace con el objetivo de realizar muestreos que nos permita determinar el estado en que se encuentran los granos en un lote determinado, para que al momento de hacer valoraciones técnicas sean las más aproximadas a la realidad. Determinar a través de un análisis los parámetros de condiciones de calidad del grano que nos permita valorarlo ante la toma de decisión para su debido procesamiento. Se pretende con esta norma unificar criterio en cuanto a las técnicas para el muestreo y análisis de granos básicos y cereales, además definir algunos conceptos básicos. TIPO DE MUESTRA CONCEPTO: Muestra Es una porción representativa de un lote determinado de producto. MUESTRAS A GRANEL Se necesita de los siguientes equipos: Una capsula con secciones de varillas a un metro de longitud Juegos de Cribas dependiendo del producto Bandejas para manejo de muestras Cuando se trata de producto a granel, se realiza esta practica con un toma muestra cilíndrico (alveolo), en el mayor número posible de puntos, aplicando la siguiente proporción. Tamaño del lote Numero de muestra Hasta 3,260 QQ 10 De 3,300 QQ hasta 10,870 QQ 11 a 20 Cuando estas muestras se toman en camiones se siguen las indicaciones siguientes: a) Camiones de hasta 12 toneladas (260 QQ) se toman 5 puntos de muestra como Mínimo, retirados 50 cm de los faldones. b) Camiones de 15 Toneladas hasta 50 toneladas (330 QQ hasta 1,087 QQ) se realizan muestra en 8 puntos como mínimo, retirados 50 cm de los faldones. cuando las muestras se toman de tolvas, se realizan con cucharones o envase cilíndrico a intervalos regulares de flujo dependiendo de la carga o descarga. Cuando se trata de producto arrumado en almacén se toma la muestra en el mayor número posible. COMO EFECTUAR MUESTREOS EN SILOS PEQUEÑOS Subir al Silo con las Varillas y Capsulas Amarradas con un Mecate. Introducir las Varillas y las Capsulas en el Centro de la Masa, hasta que topen con el fondo, haciendo movimientos de abajo hacia arriba logrando que la capsula se llene. Después halamos hacia arriba quitando las varillas y obtenemos la primera muestra elemental del centro. Sobre el mismo punto introducimos las varillas nuevamente, menos una y así sucesivamente hasta tomar la muestra ultima con una varilla. De igual manera tomamos muestra en otros puntos a 1 metro separado de las láminas del silo hasta formar una cruz. Seguidamente hacemos un punto en el centro de los ángulos de la cruz en la misma forma que los anteriores. Finalmente tomamos con la mano la muestra de 9 puntos en la superficie del silo en donde se introdujeron las varillas. MUESTRA EN BULTOS Cuando las muestras se realiza en producto que se presentan en sacos, tambores (barriles) o cajas la muestra se toman en diferentes partes de cada unidad, a partir del numero de sacos o unidades indicadas en el siguiente cuadro. Numero de Sacos o Unidades Consignadas en lotes A ser muestreo Hasta 10 Todos los sacos De 10 a 100 10 escogidas al azar Mas de 100 Aproximadamente raíz cuadrada del numero total de unidades en el lote seleccionados de acuerdo a un esquema de muestreo adecuado ANALISIS DE CALIDAD Análisis de calidad: Es el conjunto de procedimiento por medio de los cuales se determinan las características física y orgánica de una muestra procedente de un lote de producto definido ESQUEMA GENERAL PARA LA ELABORACION DE ANALISIS FISICO MUESTRA 1 KG Análisis Organoléptico Homogenización Olor Apariencia Temperatura Muestra dé trabajo 0.5KG Impureza y Factores de calidad 100grms Humedad 250 grm baja INSTRUMENTO DE LABORATORIOS PARA ANALISIS Homogenizador Extractor de impurezas Determinador de humedad Balanza de precisión Descascarador Pulidor Clasificadora Balanza volumétrica Termómetro Bandeja para el manejo de muestra Criba según el tipo de grano Muestra de Archivo 0.5KG 150 grm alta PROCEDIMIENTO PARA ELABORACION DE ANAANALISIS Examen preliminar: Examen Organoléptico del grano (vista, tacto, olfato) El objetivo de este examen es determinar las condiciones de entradas del grano a través de los órganos (vista, tacto, olfato) chequeando con esto el color, olor a moho, hongos e insectos y otros olores objetable. Se realiza sobre la muestra global (1000 gramos) también se mide la temperatura. Homogenización Se divide la muestra global (1kg) en dos partes iguales (500 gramos) una se usa para determinar Humedad y Factores de calidad, y la otra se guarda como archivo. FACTORES DE CALIDAD PESO VOLUMETRICO: La determinación de la densidad de un grano expresado en libra bushel o kg/H1 se utiliza para conocer el peso del grano en relación con su volumen. IMPUREZA: Son todas aquellas materias extrañas como tierra, piedra, terrones, granos vanos, paja, arena polvo y todo material diferente al grano que puede eliminarse a través de operadora mecánica y cribas o que puedan separarse manualmente. GRANOS ENTEROS: Son los gramos a los que no les falte más de una cuarta parte de la longitud del grano normal. GRANOS DAÑADOS: Son considerado dañados los granos por acción de insectos, hongos, agua calor o por otras causas a consecuencias de secamiento inadecuado, fermentación por exceso de humedad en general una alteración visible que afecta la calidad comercial. GRANOS QUEBRADOS: Es todo grano que es menor de ¾ parte de la longitud del grano normal. HUMEDAD: Para determinar la humedad se toma una porción de la muestra original (500 grms) utilizando 250 grm en caso de bajas humedades y 150 grm para determinar humedades altas. La humedad se toma antes de que el producto pase por limpieza GRANOS PERDIDOS: Generalmente se presenta en los granos dicotiledones que presentan ¼ del cotiledón partido. GRANOS CON INFESTACION: Es aquel que se encuentra invadido de insectos dañinos adultos o en cualquiera de sus estados biológicos o que presente residuos de infestación tales como heces o insectos muertos. GRANOS CON INFECTACION: Es aquel que presenta crecimiento de microorganismos tales como mohos, u otros contaminante químicos. Parámetro de composición industrial de arroz elaborado. Cáscara 19 a 21% Grano integral 79 a 81% Semolina 8 a 10% Masa blanca (entero +partido) 68 a71% Granos enteros 48 a 62% Granos partidos 8% o más El arroz en cáscara, en el laboratorio no debe ser trillado sin antes reposar mínimo 24 horas máximo 78 horas. CONDICIONES DE CALIDAD DE ARROZ ELABORADO Grano yesoso: es el grano de arroz pulido, entero que presenta un 50% o más de la superficie de color blanco yeso o tiza. Arroz rojo: Se considera grano rojo aquel que pulido presenta una o varias estrías rojas que sumadas den la longitud del grano. Grano Dañado: arroz elaborado entero o partido, que aparece evidentemente alterado en su color, apariencia estructura como consecuencia de podredumbre, exceso de humedad, calor, inmadurez ataque de insecto hongos o cualquier otra causa Grano centro blanco: es el grano de arroz pulido entero de apariencia cristalina que presentan en su parte ventral (central) una mancha blanca o alumidonosa, inherente a la variedad Grano manchado: es aquel grano de arroz pulido que presenta parcial o totalmente una coloración ámbar, por efectos de fermentación o color Semilla objetable: es aquella semilla entera o partida diferente de arroz que no han sido separado por los medios usuales de limpieza. Grano contrastante: grano de arroz elaborado, cuyos tamaños o forma difiere notablemente del tipo que se considera. TIPO DE ARROZ SEGÚN SUS DIMENSIONES: Tamaño largo y forma delgada: por lo menos 90% del arroz elaborado, mide entre 6.4 y 7.2 mm de largo y su relación largo /ancho es igual o superior a 3mm. Tamaño largo y forma media: por lo menos 90% del arroz elaborado mide entre 6.4 y 7.2 mm de largo y su relación largo / ancho esta entre 2.4 y 2.99 mm Tamaño medio y forma ancha: por lo menos 90% del arroz elaborado tiene una longitud menor a 6.4 y su relación largo / ancho es menor a 2.4 mm. ARROZ CASCARA Rendimiento de pilada: grano elaborados (blancos) en porcentaje (entero mas partidos de todo tamaño) en relación con el arroz paddy seco. Procedimiento para la elaboración del rendimiento de pilada de arroz cáscara. 1. Muestra homogénea de trabajo de 1,000 grms 2. Peso de la impureza se pasa la muestra de 1000grms por el extractor y se pesa restándole la muestra inicial (1,000grms) 3. Peso neto: diferencia entre el peso bruto y la impureza 4. Peso arroz integral: es el resultado del peso de la muestra de arroz (1000grms) al pasarlo por el descascarador. 5. Peso cáscara: se resta el peso neto del peso del arroz integral. 6. Peso semolina: diferencia entre el peso del arroz integral y el peso del arroz oro 7. Peso de arroz oro: es la diferencia entre el peso del arroz integral y la semolina. Índice de pilada: granos elaborados enteros, en porcentaje en relación con el arroz paddy seco. Procedimiento para la elaboración de índice de pilada Del peso del arroz elaborado se pesan 200grms Estos 200 grm contiene arroz elaborado entero y arroz quebrado. Con una criba de 8/64” triangular separa los granos enteros de los quebrados El resultado de granos entero se porcentual y el resultado es el índice de pilada