TESINA DE FIN DE MASTER

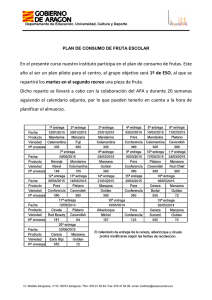

Anuncio