CAPITULO IV Aplicación del Modelo

Anuncio

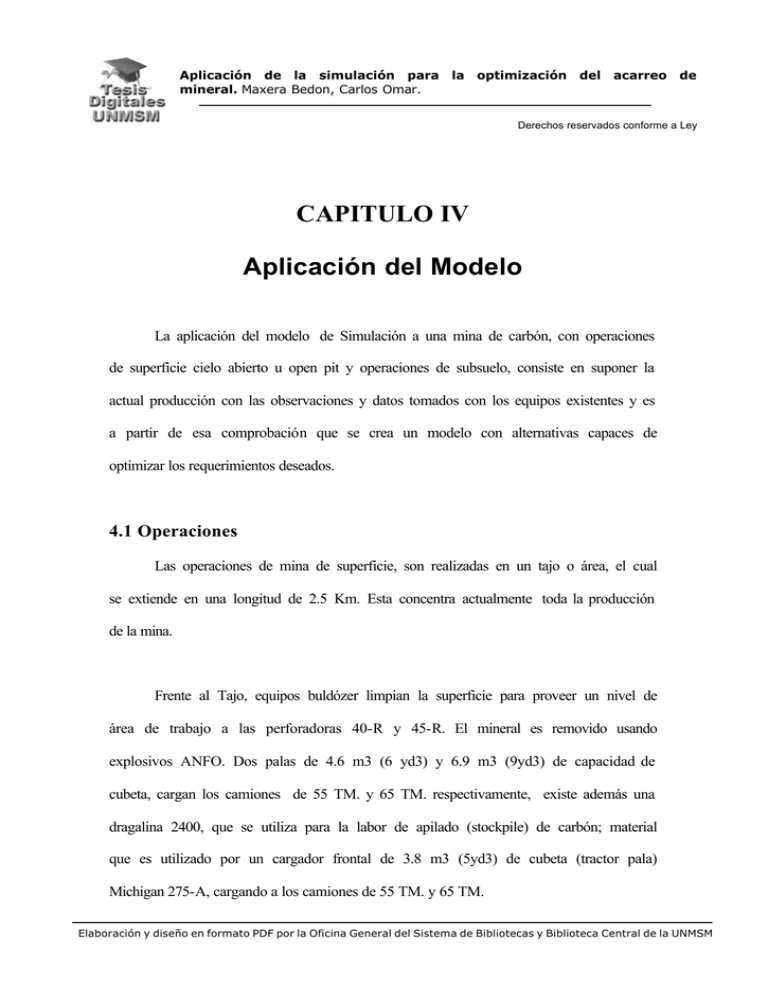

Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley CAPITULO IV Aplicación del Modelo La aplicación del modelo de Simulación a una mina de carbón, con operaciones de superficie cielo abierto u open pit y operaciones de subsuelo, consiste en suponer la actual producción con las observaciones y datos tomados con los equipos existentes y es a partir de esa comprobación que se crea un modelo con alternativas capaces de optimizar los requerimientos deseados. 4.1 Operaciones Las operaciones de mina de superficie, son realizadas en un tajo o área, el cual se extiende en una longitud de 2.5 Km. Esta concentra actualmente toda la producción de la mina. Frente al Tajo, equipos buldózer limpian la superficie para proveer un nivel de área de trabajo a las perforadoras 40-R y 45-R. El mineral es removido usando explosivos ANFO. Dos palas de 4.6 m3 (6 yd3) y 6.9 m3 (9yd3) de capacidad de cubeta, cargan los camiones de 55 TM. y 65 TM. respectivamente, existe además una dragalina 2400, que se utiliza para la labor de apilado (stockpile) de carbón; material que es utilizado por un cargador frontal de 3.8 m3 (5yd3) de cubeta (tractor pala) Michigan 275-A, cargando a los camiones de 55 TM. y 65 TM. Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley Una facilidad de acceso, permite el transporte de los camiones; los cuales son continuamente limpiados. La necesidad de contar con viajes sin interrupciones de los camiones hacia las palas y áreas de descarga, han generado que el camino privado de la mina tenga la longitud de 1.4 millas. El camino principal tiene un ancho de 60 pies y una gradiente máxima de 4 a 5 por ciento .Ver tabla 4.1. Hitachi Euclid EX650 – 65Ton Las gradientes, son todas menores de 10%; con 3% de resistencia de rodamiento asignada a la sección de la mina y 2% de resistencia de rodamiento para la ruta al echadero (dump). Una velocidad máxima de 14.7 m/s. es aplicada con una tasa aceleración o desaceleración máxima de 0.70 pies/s.2 y –1.0 pies/s.2 respectivamente. El tiempo de operación diario es de 6 horas Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley Camión en ruta al Echadero de Mineral Las características de los equipos y perfiles del sistema se muestran en la tabla 4.1. Tabla 4.1: Características de los equipos A) Configuración del sistema Número de áreas de mina 1 Número de plantas de limpieza 1 Número de áreas de desmonte 1 Número de palas eléctricas 2 Número de cargadores 1 Número de camiones desecho 12 y carbón 3, total 15 Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley B) Palas Eléctricas y Cargador Modelo de palas Capacidad de cubeta (m3) No 1 No2 Cargador 190B RH 170 275A 6.9 4.6 3.8 Pala Eléctrica O & K de 4.6 m3 Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley C) Camiones c1. Tipo de camiones Tipo 1 Capacidad Tolva (TM.) Peso vacío (TM.) Nº de vehículos Tipo 2 65 55 37.45 35 6 9 Camión Rígido Komatsu – 55 TM Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley C2.. Asignación de camiones • Número de estaciones de carga en el sistema: - Para cuerpos mineralizados: 3 (2 Palas y 1 Cargador) - Procesamiento en planta: 1 • Número de camiones asignados a palas y cargadores - Número de camiones: Pala 1.…….. 5 Pala 2……… 7 Cargador…… 3 Carga de Mineral Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley 3. Condiciones de la ruta Sección a-d d-a d-e e-d b-d d-b c-e e-c e-f f-e f-g g-f f-h h-f Gradiente Resistencia Distancia % % m 0 3 122 0 3 122 10 3 122 -10 3 122 0 3 152 0 3 152 0 3 61 0 3 61 10 3 61 -10 3 61 0 3 182 0 3 182 -10 3 61 -2 2 289 6 2 76 5 2 122 0 2 137 -10 2 122 0 2 730 -1 2 657 1 2 657 0 2 730 10 2 122 0 2 137 -5 2 122 -6 2 76 2 2 289 10 3 61 Veloc. lim. m/s 14.7 14.7 14.7 14.7 14.7 14.7 14.7 14.7 14.7 14.7 14.7 14.7 14.7 22.07 22.07 29.4 14.7 14.7 22.07 22.07 22.07 22.07 14.07 14.07 29.4 22.07 22.07 14.07 Coef. Tracción .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 .45 Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley Pala Mec. N° 3 Mineral Pala Mec. N°2 Desecho a b Pala Mec. N°1 Desecho c g d ECHADERO DESECHO e f 2 × N1 + 4 = 2 × 3 + 4 = 10 tipos h ECHADERO MINERAL Figura 4.1: Configuración del sistema de minería Ida Vuelta Segmento Tipo aàd 1 gà f 6 bàd 1 hà f 6 càe 1 fà e 7 dàe 2 eàd 8 eàf 3 eàc 8 fà g 4 dàb 9 fàh 4 dàa 9 5 CARGA 10 DESCARGA Segmento Tipo En adición a los datos estáticos y cinéticos para las características del equipo y los perfiles de la mina; la aplicación del modelo envuelve la recopilación sustancial de información estadística. Los datos referentes a las variables aleatorias de carga y Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley descarga, fueron recolectados directamente mediante un estudio de tiempos, determinándose el tiempo promedio de descarga con una media de 50 s. por camión de cualquier tipo; los tiempos de carga por cada tipo de camión se resumen en la tabla 4.2 En la Simulación se obtiene la siguiente información: 1. Estadísticas de producción: a. Número de turnos. b. Tipos de camión en cada estación de carga. c. Tipo de pala asignado a cada proceso. d. Número de camiones asignados a cada pala. e. Número de carguíos (mineral y desecho) o franjas realizadas en cada ruta por cada camión. f. Toneladas de carguíos (mineral y desecho) por turno transportados por cada camión. 2. Colas en los carguíos: a. Tipo de pala asignada a cada proceso. b. Tiempo de ocio para cada pala. c. Time de espera total de los camiones frente en cada pala. 3. Colas en rutas y descarga: a. Tipo de pala, en cada proceso. b. Localización de cada sección usadas en el monitoreo. c. Tiempo de espera de los camiones durante las operaciones. Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley 4. Total de turnos: a. Total de producción para el sistema (mineral y desecho). b. Total de tiempo de espera de los palas por turno. c. Total de tiempo de espera. 5. Tiempos esperados en travesía: a. Tiempo esperado de travesía desde la carga en mina hasta los echaderos o stock piles. b. Tiempo esperado de travesía vacío de los stock-piles a la mina. 4.2 Resultados de Simulación del Proceso de Acarreo Actual Los datos de entrada sirvieron para una Simulación de un turno de duración de 6 horas ó 360 minutos. Los resultados de la Simulación se resumen en la tabla 4.3. Estos resultados muestran que para un turno de producción de 3,090 TM. de carbón y 19,975 TM. de desecho; éstos se aproximan a los del sistema en operación. La actual producción de carbón se encuentra en un rango de 3,000 a 3,600 TM. y 20,000 TM. de desecho. Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley Tabla 4.2: Tiempos promedios de carga de las palas Tipo de Cargador 1 (6.9 m3) Tipo de Camión 1 (65 Ton.) Tiempo medio de carga (min.) 1.960 Desv. Std. 2 (55 Ton.) 1.663 0.916 2 (4.6 m3) 1 (65 Ton.) 2.700 0.480 2 (55 Ton.) 2.290 0.407 3 (3.8 m3) 1 (65 Ton.) 4.875 1.625 2 (55 Ton.) 4.125 1.350 1.082 Tabla 4.3: Desempeño del Acarreo Actual Capacidad Tipo Pala Tipo de Cargas de Cargas de TM. de TM. de Camión Camión Mineral desecho mineral desecho (TM.) 65 1 1 0 30 0 1,950 55 1 2 0 29 0 1,595 55 1 3 0 29 0 1,595 55 1 4 0 29 0 1,595 55 1 5 0 29 0 1,595 65 2 1 0 30 0 1,950 55 2 2 0 29 0 1,595 65 2 3 0 29 0 1,885 55 2 4 0 29 0 1,595 55 2 5 0 28 0 1,540 55 2 6 0 28 0 1,540 55 2 7 0 28 0 1,540 Euclid 65 3 1 17 0 1,105 0 Euclid 65 3 2 17 0 1,105 0 Mack 55 3 3 16 0 880 0 Totales 3,090 19,975 Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley No. De camiones 12 Ton. turno / pala Desecho 19,975 Tiempo de espera pala (min) Tiempo de espera camiones (min) 16.95 1,292.65 120.13 54.57 carbón 3 3,090 Los datos de entrada aplicados a la Simulación, están acordes a la producción diaria establecida por la compañía; siendo esta de un promedio de 3,000 TM. de carbón y de 20,000 TM. de desecho; lo cual implica un ratio para el carbón de 1:6.66. Este ratio se encuentra lejos del valor esperado que es 1:11. En orden de mantener los niveles de requerimientos de producción del desecho removido, se aplican varias alternativas para obtener el ratio adecuado, a la par que se evalúen los equipos que satisfacen esta condición. La optimización de la productividad pala-camión, está acompañada por la minimización de los tiempos de espera de los camiones y la minimización de los tiempos de ocio de los palas. Dados los requerimientos para la producción de carbón y desecho removido por turno, se establece en 3,050 y 34,500 TM . respectivamente. A continuación se muestran las alternativas aplicadas para alcanzar estas expectativas: Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley 4.3 Alternativa I Se mantienen las mismas palas asignadas al mineral y desecho. Nueve (09) camiones de 95 TM. son asignados al desecho, con la finalidad de reemplazar los 9 originales de 55 TM. y los 3 de 65 TM. utilizados también para este propósito, se mantienen los mismos camiones para el mineral. El resultado de la producción de carbón y desecho, es de 3,090 y 20,242 TM. respectivamente; consiguiendo un ratio de 1:6.74. Los resultados se muestran en el siguiente cuadro. Tabla 4.4: Reporte de Estadísticas de Acarreo Capacidad Tipo Pala Nº de Cargas de Cargas de TM. de TM. de Camión Camión Mineral desecho mineral desecho TM. 95 1 1 0 22 0 2,090 95 1 2 0 22 0 2,090 95 1 3 0 21 0 1,995 95 1 4 0 21 0 1,995 95 2 1 0 27 0 2,488 95 2 2 0 26 0 2,396 95 2 3 0 26 0 2,396 95 2 4 0 26 0 2,396 95 2 5 0 26 0 2,396 Euclid 65 3 1 17 0 1105 0 Euclid 65 3 2 17 0 1105 0 Euclid 55 3 3 16 0 880 0 Totales 3,090 20,242 La pala 1 carga los camiones de 95 TM al 99% La pala 2 carga los camiones de 95 TM al 96% ver Tabla (4.6) Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley Colas en puntos de carga Nº pala 1 2 3 Tiempo ocio Tiempo de espera Pala Camión 27.36 16.8 111.63 754.32 982.8 54.57 4.4 Alternativa II Esta alternativa que es producto de al s evaluaciones anteriores, y con la ayuda de los rendimientos pala camión, se determina realizar la simulación con 6 camiones de 120 TM. y dos palas con capacidad de 22 yd3 (16.7 m3) para la carga del desecho, esta combinación de PALA-CAMION ofrece el mejor match de pases, obteniendo un rendimiento del 95% en el llenado del camión, ver tabla 4.6, y para el acarreo del mineral se utilizarán solamente 2 camiones de 65 TM que cumplen con los requerimientos. El resultado de la producción de carbón y desecho, es de 3,120 y 34,428 TM respectivamente. A continuación se presenta el detalle de los resultados. Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley Tabla 4.5: Reporte de Estadísticas de Acarreo Capacidad Tipo Pala Tipo de Cargas de Cargas de TM. de TM. de Camión Camión Mineral desecho mineral desecho (TM.) 120 1 1 0 52 0 5,928 120 1 2 0 51 0 5,814 120 1 3 0 48 0 5,472 120 2 1 0 51 0 5,814 120 2 2 0 51 0 5,814 120 2 3 0 49 0 5,586 Euclid 65 3 1 24 0 1,560 0 Euclid 65 3 2 24 0 1,560 0 3,120 34,428 Totales Las palas 1 y 2 cargan los camiones de 120 TM al 95% ver Tabla (4.6) Colas en puntos de carga Nº pala 1 2 3 Tiempo ocio Pala 30.72 18.96 7.25 Tiempo de espera Camión Total 207.36 182.28 28.50 Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Tabla 4.6: Factores de llenado (Match) de Diferentes Capacidades de Palas vs. Camiones CAPACIDAD DE CAMIONES EN TONELADAS METRICAS CAPACIDAD DE LA PALA 55 65 95 120 tiempo de yd3 m3 TM/pase TM/hora Pases Cant. % de Pases Cant. % de Pases Cant. % de Pases Cant. % de ciclo (min.) de TM llenado de TM llenado de TM llenado de TM llenado 6 3.91 7.82 1,117.14 0.33 7 54.74 100% 8 62.56 96% 12 93.84 99% 15 117.3 98% 7 4.51 9.01 1,287.14 0.33 6 54.06 98% 7 63.07 97% 11 99.11 104% 13 117.1 98% 8 5.19 10.37 1,481.43 0.33 5 51.85 94% 6 62.22 96% 9 93.33 98% 12 124.4 104% 9 5.78 11.56 1,651.43 0.33 5 57.8 105% 6 69.36 107% 8 92.48 97% 10 115.6 96% 10 6.46 12.92 1,336.55 0.35 4 51.68 94% 5 64.6 99% 7 90.44 95% 9 116.3 97% 11 7.14 14.28 1,477.24 0.38 4 57.12 104% 5 71.4 110% 7 99.96 105% 8 114.2 95% 12 7.74 15.47 1,600.34 0.38 4 61.88 113% 4 61.88 95% 6 92.82 98% 8 123.8 103% 13 8.42 16.83 1,741.03 0.42 3 50.49 92% 4 67.32 104% 6 100.98 106% 7 117.8 98% 14 9.01 18.02 1,864.14 0.43 3 54.06 98% 4 72.08 111% 5 90.1 95% 7 126.1 105% 15 9.69 19.38 2,004.83 0.43 3 58.14 106% 3 58.14 89% 5 96.9 102% 6 116.3 97% 16 10.37 20.74 2,145.52 0.45 3 62.22 113% 3 62.22 96% 5 103.7 109% 6 124.4 104% 17 10.97 21.93 2,268.62 0.49 3 65.79 120% 3 65.79 101% 4 87.72 92% 5 109.7 91% 18 11.65 23.29 2,409.31 0.52 2 46.58 85% 3 69.87 107% 4 93.16 98% 5 116.5 97% 19 12.24 24.48 2,532.41 0.52 2 48.96 89% 3 73.44 113% 4 97.92 103% 5 122.4 102% 20 12.92 25.84 2,673.10 0.55 2 51.68 94% 3 77.52 119% 4 103.36 109% 5 129.2 108% 21 13.60 27.20 2,813.79 0.55 2 54.4 99% 2 54.4 84% 3 81.6 86% 4 108.8 91% 22 14.20 28.39 2,936.90 0.58 2 56.78 103% 2 56.78 87% 3 85.17 90% 4 113.6 95% Fuente: Fabricantes de distintos tipos de Excavadoras y Palas Eléctricas(Komatsu, Caterpillar, Hitachi) Tiempo de ciclo = Tiempo que dura un pase de Pala 25.2 seg. Cant. De TM = Pases x TM/pase 7 x 7.76 Porcentaje de llenado = Cant. De TM / Capacidad del Camion 54.32/55.00 0.42 min 54.32 TM 99% Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley 4.5 Costos Operativos Unitarios de Alquiler de Equipos En el siguiente cuadro se observan los costos de alquiler de las Palas Eléctricas de 4.6 m3, 6.9 m3 y de 16.7 m3 (alternativa 2) para la remoción de desecho y el cargador de 3.8 m3, Así también el costo de los camiones de 65 TM., 55 TM., de 95 TM. Y 120 TM. y su consumo de combustible. 4.5.1 Costo por Alquiler de Equipos Precios de Alquiler de Maquinaria y Equipos por Hora en US. Dolares Palas Eléctricas Capacidad cubeta m3 Costo Alquiler 3.8 4.6 6.9 16.7 85.12 101.2 144.4 216.5 55 65 95 120 69.96 82.68 110.5 130.65 Camiones Capacidad Tolva TM. Costo Alquiler 4.5.2 Costo por Consumo de Combustible Rendimientos Aproximados de Camiones en Km/gal. Capacidad Tolva TM. 55 65 95 120 6 5.5 3.5 3 Consumo de Combustible para Turno de 6 horas Capacidad Tolva TM. Nº Camiones Mineral Recorrido en km Cantidad Galones Nº Camiones Desecho Recorrido en km Cantidad Galones 55 2 170 28.33 9 432 72.00 65 1 80 14.55 3 144 26.18 95 9 360 102.86 120 6 480 160.00 Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM Aplicación de la simulación para la optimización del acarreo de mineral. Maxera Bedon, Carlos Omar. Derechos reservados conforme a Ley 4.6 Resumen de Resultados y Costos Totales 4.6.1 Resumen de Resultados Capacidad de la Pala (m3) Desecho Carbón 6.9 Actual Nº Desecho Capacidad Nº Producción (TM.) Capacidad camiones Camión(TM.) camiones Camión(TM) 1 55 9 55 2 65 3 65 1 55 9 2 65 2 65 6 3.8 4.6 6.9 I 3.8 4.6 II Carbón 16.7 3.8 Carbón Desecho 3,090 19,975 95 3,090 20,242 120 3,120 34,428 Elaboración y diseño en formato PDF por la Oficina General del Sistema de Bibliotecas y Biblioteca Central de la UNMSM 4.6.2 Resumen de Costos Totales para turno de 6 horas en US Dólares Actual Alternativa I Alternativa II Capac Cant. Costo Total US$ Capac Cant. Costo Total US$ Capac Cant. Costo Total US$ 65 2 496.08 992.16 65 2 496.08 992.16 65 2 496.08 992.16 Camiones (TM.) 55 1 419.76 419.76 55 1 419.76 419.76 Palas Eléctricas (m3) 3.8 1 510.72 510.72 3.8 1 510.72 510.72 3.8 1 510.72 510.72 Cons. Combustible/turno (galones) 42.9 3.03 130.00 42.9 3.03 130.00 14.6 3.03 44.09 Mano de Obra 4 51.00 204.00 4 51.00 204.00 3 51.00 153.00 Costo Total Acarreo Mineral 2,256.64 2,256.64 1,699.97 Costo TM Acarreo Mineral (US$) 3090 0.73 3090 0.73 3120 0.54 Mineral Desecho Camiones (TM.) Palas Eléctricas (m3) Cons. Combustible/turno (galones) Mano de Obra Costo Total Acarreo de Desecho Costo TM Acarreo Desecho (US$) Costos Total por turno de 6 hr 65 55 4.6 6.9 9 3 1 1 98.18 14 19975 496.08 419.76 607.20 866.40 3.03 51.00 4,464.72 1,259.28 607.20 866.40 297.49 714.00 8,209.09 0.41 10,465.73 95 4.6 6.9 9 725.04 1 607.20 1 866.40 102.9 3.03 11 51.00 20242 6,525.36 120 6 915.84 5,495.04 607.20 16.7 2 1299.00 866.40 311.67 160 3.03 561.00 8 51.00 8,871.63 0.44 34428 2,598.00 0.00 484.80 408.00 8,985.84 0.26 11,128.27 * Costo Total de Alquiler de Camiones = Costo Alquiler por Hora (según capac.) x 6 (Turno) x Número de camiones * Costo Total de Alquiler de Palas Eléctricas = Costo Alquiler por Hora (según capac.) x 6 (Turno) x Número de Palas * Consumo de Combustible = 2 x Número de vueltas x Distancia de pala a echaderos x Numero de camiones x 3.03(Precio del Galón de combustible) Rendimiento de camiones en Km./gal * Costo de Mano de Obra = Número de Operadores de maquinaria x 8.50/hora x 6 10,685.81