preparación de equipo de perforación manual

Anuncio

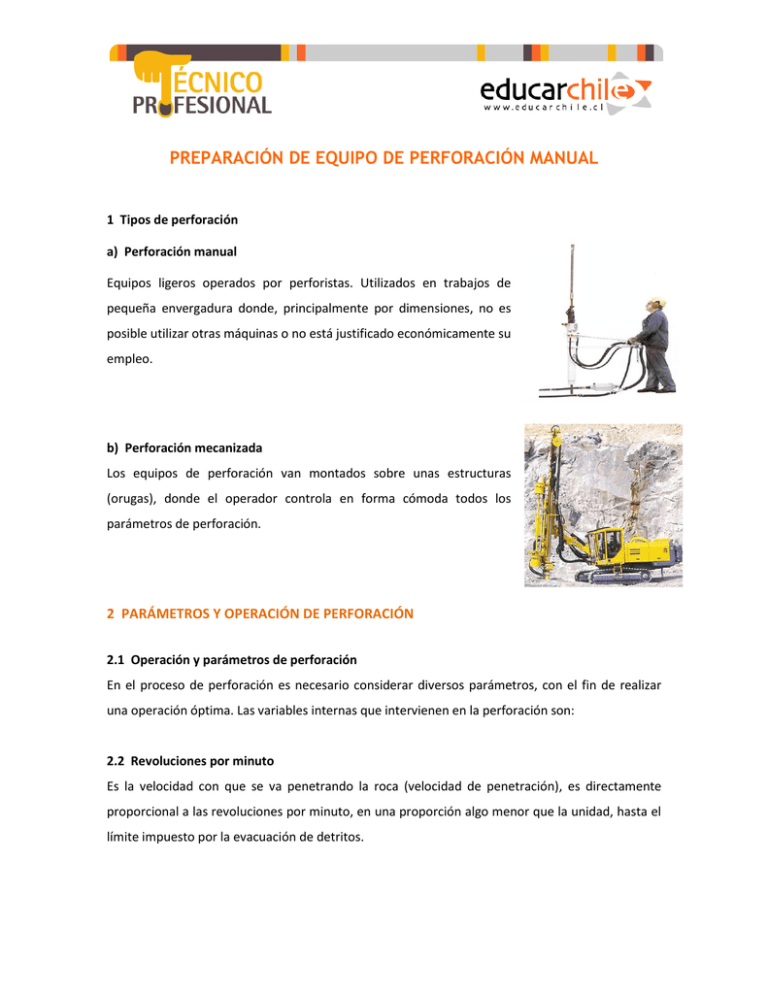

PREPARACIÓN DE EQUIPO DE PERFORACIÓN MANUAL 1 Tipos de perforación a) Perforación manual Equipos ligeros operados por perforistas. Utilizados en trabajos de pequeña envergadura donde, principalmente por dimensiones, no es posible utilizar otras máquinas o no está justificado económicamente su empleo. b) Perforación mecanizada Los equipos de perforación van montados sobre unas estructuras (orugas), donde el operador controla en forma cómoda todos los parámetros de perforación. 2 PARÁMETROS Y OPERACIÓN DE PERFORACIÓN 2.1 Operación y parámetros de perforación En el proceso de perforación es necesario considerar diversos parámetros, con el fin de realizar una operación óptima. Las variables internas que intervienen en la perforación son: 2.2 Revoluciones por minuto Es la velocidad con que se va penetrando la roca (velocidad de penetración), es directamente proporcional a las revoluciones por minuto, en una proporción algo menor que la unidad, hasta el límite impuesto por la evacuación de detritos. En el caso de la perforación rotativa con triconos, las velocidades de rotación varían desde 60 a 120 RPM, y el límite de velocidad de rotación queda determinado por el desgaste en los cojinetes, el que también tiene relación con el empuje y evacuación de detritos (barrido). 2.3 Empuje El empuje aplicado sobre la broca o bit debe ser suficiente para sobrepasar la resistencia a la compresión que opone la roca, pero no debe ser excesivo, puesto que puede causar fallas en todo el sistema de perforación, como el "atascamiento" de las barras. En el caso de la perforación de rocas duras, el empuje elevado sobre la roca puede producir roturas en los insertos (botones) y disminuir la vida útil de los cojinetes (triconos), pero no necesariamente aumentará la longitud de perforación. 2.4 Velocidad de penetración La velocidad con que se penetra la roca (perforación) depende de muchos factores externos (por ejemplo factores geológicos), tales como las propiedades físicas de la roca y la resistencia a la compresión. Si bien es difícil determinar la velocidad de penetración, ésta define un conjunto de parámetros de rendimiento de la operación minera. Existen dos procedimientos para determinar la velocidad de penetración: Realizar ensayos reales con rocas representativas y perforarlas. En función de los resultados obtenidos, se determina un conjunto de parámetros de diseño, como el tipo de bit o tricono recomendado, el empuje requerido y la duración de los aceros de perforación. Calcular la velocidad de penetración a partir de la resistencia a la compresión de la roca, utilizando fórmulas empíricas que relacionan el avance del bit o tricono por cada revolución. Una vez determinada la velocidad de penetración (m/h), es posible calcular la velocidad media de perforación, en cuyo cálculo se incluyen los tiempos que el equipo no está trabajando y la disponibilidad mecánica. 2.5 Desgastes de elementos de perforación En todo procedimiento de perforación es muy relevante llevar al máximo la vida útil de todos los componentes. Considerando que ella está influida tanto por agentes externos como por internos, es importante considerar las siguientes recomendaciones: a) Desgaste uniforme de las barras de perforación Esto se consigue alternando sistemáticamente las posiciones de las barras en la columna, de modo que si en una perforación la barra A está en el primer lugar (al lado del bit), en la siguiente perforación tendría que ser la última, y así sucesivamente. De esta forma, cada barra que es sometida a un esfuerzo fuerte y prolongado "descansará" en la siguiente perforación. b) Incorporación de barras extras Si la profundidad de los tiros son de "n" barras, se debe tener "n+1" o "n+2" barras. Con esto se consigue prolongar la vida útil del conjunto de barras más allá de la fatiga o fractura prematura de uno de sus elementos. Esto es muy importante, ya que no es recomendable mezclar componentes nuevos con los antiguos en la operación. c) Uso de caballetes o bastidores para la ubicación de las barras: estos elementos Situados cerca de la perforadora, permiten mantener las barras en posiciones determinadas de acuerdo con el orden en que se van empleando, haciendo posible además una correcta mantención. d) Metraje y rendimiento Con el propósito de poder registrar el desempeño de los componentes y determinar posibles fallas, es conveniente llevar el control del metraje y del rendimiento de los componentes. Considerando las recomendaciones anteriores, es importante cuidar los siguientes aspectos, especialmente cuando se trata de una perforación manual: i. Buen apriete de las conexiones: Todas las conexiones deben estar siempre bien apretadas, puesto que con esto se evitan desplazamientos que originan desgastes prematuros y dificultades en la transmisión de energía. ii. Buena alineación de la perforadora respecto de la perforación (el tiro): Esta medida evita el desgaste por roce contra las paredes, las flexiones innecesarias que disminuyen la vida útil de las barras, la desviación en las perforaciones, etcétera. iii. Cuidado en la empatadura: se debe iniciar la perforación con poca presión y avance. Una vez efectuada la empatadura, ejercer el empuje necesario para perforar. iv. Calentamientos por baja presión de avance: es recomendable evitar calentamientos por baja presión de avance y las flexiones por exceso de avance. v. Barrido continuo: el barrido debe ser continuo e intenso en caso de presencia de rocas fracturadas, las que pueden "atascar" las barras. vi. Uso de herramientas correctas: se requiere el uso de las herramientas adecuadas para los desacoplamientos, evitando daños innecesarios, como el "hincamiento" de los dientes de una llave inglesa, lo que puede fracturar la barra. vii. Almacenamiento de barras: es imprescindible guardar las barras en lugares adecuados, de manera de evitar la corrosión, que acorta la vida útil. 3 SISTEMAS DE LUBRICACIÓN DE LOS EQUIPOS PANTERA 1500 SANDVIK. 3.1 Lubricación del adaptador El objetivo de la lubricación del adaptador es engrasar el mecanismo de rotación y el adaptador del martillo perforador. La unidad de bomba bombea el aceite hacia el martillo perforador a través de plásticos de dentro del conducto de aire comprimido. El aire comprimido distribuirá el aceite hacia los puntos de lubricación ADVERTENCIA Es esencial que la lubricación del adaptador se realice sin problemas. De lo contrario, se podrían producir daños importantes en el martillo perforador. El panel de control tiene un indicador luminoso de color verde y otro rojo. La luz verde indica que la lubricación del adaptador está activada. La luz roja nos advierte sobre un mal funcionamiento en la lubricación del adaptador y al mismo tiempo, la palanca de control de la perforación volverá hasta la posición media. Además, la luz roja también indica que el nivel de aceite del depósito está bajo pero, en este caso, la palanca de control de la perforación no ha vuelto a la posición media. PRECAUCIÓN Compruebe que el aceite de lubricación cumple con las especificaciones adecuadas. Elija una viscosidad de aceite correcta conforme a la temperatura ambiente. 4 LECTURA E INTERPRETACIÓN DE PANELES DE CONTROL PANTERA 1500 DANVIK Panel de control 1 Panel izquierdo Conmutadores selectores 2 Panel derecho Arranque, conmutadores selectores, parada de emergencia 3 Panel del techo Indicadores luminosos, manómetros, interruptores selectores. 4 Palanca multifunción (joystick) Manipulación de varillas 5 Palanca multifunción (joystick) Control de perforación 6 Válvulas de control Control del brazo 7 Manómetros Manómetros de perforación 8 Válvula de regulación Presión de avance 9 Válvula de control de pilotaje Control para el desplazamiento 10 Válvula de regulación Ajuste para el flujo de barrido medio 11 Válvula de regulación Velocidad de rotación 12 Válvula de regulación Regulación del flujo de inyección de agua 13 Pedal Engrasado de la roca 14 Pedal Barrido 15 Unidad de apunte TIM 16 Unidad de ángulos TIM 17 Estrangulador manual Ajuste de las revoluciones 18 Conector Herramienta para las revisiones / mantenimiento del motor 19 Parada de emergencia 20 Parada de emergencia 4.1 Panel izquierdo Automatismo de control de barrido conectado Automatismo antro – atranque que conectado (presión de rotación) Extractor conectado, se activa el indicador luminoso Automatismo anti-tranque desconectado automatismo de limpieza, si el captador de polvo (S46) está conectado, barrido máximo Automatismo de limpieza y barrido desconectados Automatismo de limpieza, si el captador de polvo S46) está conectado, barrido medio El conmutador S18 se utiliza para seleccionar la presión del barrido (máxima/desconectado/ajustable). El barrido comienza con el conmutador de presión de percusión o el conmutador S23. 4.2 Control de la perforación ADVERTENCIA El avance rápido se activa la pulsar el botón 1 4.3 Manómetros de perforación 4.4 Control para la manipulación de varillas 4.5 Panel derecho ADVERTENCIA Peligro de vuelco. Puede producir lesiones graves o incluso la muerte. Los paneles de mando de la cabina no funcionan cuando el conmutador S7 está en posición de control remoto ADVERTENCIA Peligro de vuelco. Puede producir lesiones graves o incluso la muerte. Durante la perforación se debe mantener bloqueada una de las orugas Precaución Si ambos indicadores luminosos están apagados cuando el conmutador S25 está en su posición intermedia, es porque existe algún problema en el sistema de control. Compruebe el sistema de control y repare la avería antes de volver a utilizar el equipo Precaución Cuando la llave de contacto (conmutador S2) está en la posición de parada (STOP). Ambas orugas se bloquearan y sus indicadores luminosos se apagarán. 4.6 Mandos de brazos 4.7 Panel de techo 4.8 Pantalla de control de motor 4.9 Panel de control remoto 4.10 Unidad de aire acondicionado (opcional) 1. Interruptor del ventilador a) El conmutador se utiliza para seleccionar una de las tres velocidades del ventilador b) Se usa el mismo ventilador para la ventilación y la calefacción. c) La ventilación sólo funciona cuando el ventilador está encendido (posiciones 1 -3 del conmutador). 2. Conmutador de accionamiento del calentador 3. Conmutador selector del suministro de aire a) Abre y cierra la compuerta de suministro de aire. b) El aire del exterior se puede tomar a través de un filtro, o bien, se puede hacer circular el aire de la cabina. 4. Conmutador de accionamiento del ventilador / conmutador selector del termostato. a) Enciende la ventilación. b) Se utiliza para establecer la temperatura correcta de la cabina. 5. Filtro para la recirculación del aire 6. Boquillas a) Cambiando la dirección de las boquillas, el aire caliente o frío que suministra el ventilador puede dirigirse hacia el área deseada. 7. Filtros de aire (2 uds) a) Se sitúan en la pared trasera de la cabina. b) Filtra las impurezas del aire. c) Realice la limpieza con aire a presión y cambie los cartuchos de filtros periódicamente; aunque los intervalos de mantenimiento dependen de la calidad del aire exterior, debe revisar los filtros al menos dos veces al año, en primavera y otoño. 8. Aberturas para el aire de escape 4.10.1 Instrucciones de uso A. Temperaturas cálidas a) Cierre la compuerta de suministro de aire girando el conmutador (3) completamente hasta alcanzar la posición final. b) Apague el calefactor girando el conmutador de accionamiento de la calefacción (2) hasta la posición final izquierda. c) Encienda la ventilación girando el conmutador de accionamiento (4) hacia la derecha. Ajuste el termostato si es necesario. d) Seleccione la velocidad del ventilador con el conmutador correspondiente (1). B. Ventanas empañadas a) Cierre la compuerta de suministro de aire girando el conmutador (3) hacia la posición final derecha. b) Active la ventilación girando el conmutador (4) hacia la derecha. Ajuste el termostato si es necesario. c) Active el calentador girando su conmutador (2) hacia la derecha según sea necesario. d) Seleccione la velocidad del ventilador con el conmutador (1). C. Bajas temperaturas a) Cierre la compuerta de suministro de aire girando el conmutador (3) hacia la posición final derecha. b) Encienda el calentador girando el conmutador (2) hacia la derecha según sea necesario. c) Apague la ventilación girando el conmutador (4) hacia la posición final izquierda. d) Seleccione la velocidad del ventilador con el conmutador (1). 4.10.2 Como aprovechar al máximo el aire acondicionado 1. La velocidad del ventilador y la temperatura del aire son fáciles de ajustar. No establezca en ningún caso una velocidad de ventilador superior a la necesaria. Si se siente frio en la cabina, selecciones siempre una velocidad más baja del ventilador ante de ajustar la temperatura con el termostato. 2. Ajuste la dirección de las boquillas de aire para que el flujo resulte lo más como posible. No dirija nunca el aire directamente hacia usted. 3. Mantenga activada la recirculación del aire interior y la puerta cerrada. De este modo, la ventilación funcionará con mayor eficacia y se evitarán los problemas de ruido, gases de escape, polvo exterior, etc. 4. No mantenga la temperatura de la cabina demasiado baja. Tenga en cuenta que podría sentirse mal si se producen variaciones violentas de temperatura. Haga pruebas para comprobar la diferencia de temperatura que le resulte más cómoda. Se recomienda que la temperatura interna no esté a menos 5 - 7 °C por debajo de la temperatura exterior. Ajuste la temperatura como se sienta más cómodo y sin guiarse por las lecturas del termómetro. La ventilación reduce la humedad del aire, por lo que se debe evitar que se empañen las ventanas manteniéndose la ventilación y la calefacción activadas. 5. El aire húmedo dificulta la respiración. El ventilador reduce la humedad del aire interior de la cabina y le hace sentirse más cómodo. 5 Fluidos de perforación En los inicios de la perforación del subsuelo se hizo indispensable la utilización de algún fluido que facilitara el avance de la barrenación y que además contribuyera al retiro de los recortes generados durante la rotación de la broca. En un principio estos fluidos se limitaron a la adición de agua y alguna arcilla natural. Un fluido de perforación, es el lodo formado por el agua o fluido agregado que circula en un barreno durante las operaciones de perforación. 5.1 Tipos de fluidos Básicamente existen tres tipos de fluidos de perforación: i. Base aire o gas: aunque el estado físico no es líquido, el aire o gas cumplen las funciones de enfriar, lubricar y limpiar el barreno. Pueden incluirse en esta clasificación lodos con sólo aire y aire mezclado con un poco de agua o surfactante. ii. Base espuma: Son lodos formados por agentes espumantes, cuya combinación puede ser: sólo espuma, espuma más surfactante y espuma más polímero o bentonita. iii. Base agua: el fluido principal es agua, que por sí misma constituye un fluido de perforación al cual se adicionan aditivos, polímeros o simplemente bentonita para mejorar sus propiedades. La mezcla más difundida es agua-bentonita, esta mezcla forma un lodo con características 5.2 Funciones de los fluidos de perforación Ya sea que se utilice en trabajos encaminados a detección de contaminantes, exploración minera, mecánica de suelos o en la industria petrolera, el fluido de perforación debe cumplir con las siguientes funciones: a) Enfriar y lubricar la broca y la tubería de perforación. b) Limpiar la broca y el fondo del barreno. c) Transportar (flotar) los recortes a la superficie y removerlos del fluido. d) Proporcionar estabilidad al barreno (evitar que se formen cavidades en el barreno). e) Prevenir la pérdida excesiva de fluido en formaciones permeables. f) Evitar daños a las formaciones productivas y maximizar su producción. Cada una de las funciones mencionadas anteriormente está sujeta a variación dependiendo del equipo de perforación, las condiciones en el interior del barreno. Por ejemplo, temperatura y presión, y el tipo de formación geológica a perforar. Se puede asegurar que no existe un fluido maravilloso o milagroso que resuelva todos los problemas de perforación. Sin embargo, sí existe un gran desarrollo tecnológico con el objetivo de preservar las condiciones naturales del subsuelo. Es importante resaltar que la aplicación del mejor fluido conjuntamente con el equipo de perforación más moderno, pueden no brindar los resultados deseados y convertirse en un total fracaso cuando el equipo humano carece de la experiencia necesaria para una correcta aplicación del fluido y el adecuado uso de la maquinaria. 5.3 Principales propiedades reológicas y parámetros que definen y deben controlarse en los lodos de perforación 5.3.1 Densidad Define la capacidad del lodo de ejercer una contrapresión en las paredes de la perforación, controlando de este modo las presiones litostática e hidrostática existentes en las formaciones perforadas. Se determina pesando en una balanza un volumen conocido de lodo. La escala de la balanza (Baroid) da directamente el valor de la densidad del lodo. La densidad de los lodos bentoníticos puede variar desde poco más de la unidad hasta 1,2 aproximadamente. Para conseguir densidades mayores y que el lodo siga siendo bombeable, es preciso añadir aditivos como el sulfato bárico (baritina) que tiene una densidad comprendida entre 4,20 y 4,35, lográndose lodos con densidades de hasta 2,4. Otros aditivos para aumentar la densidad, aunque menos usados, son la galena (7,5), con cuya adición se pueden alcanzar densidades análogas a la de la baritina, el carbonato cálcico (2,7) o la pirita (5). Para rebajar la densidad será preciso diluir el lodo mediante la adición de agua. La densidad tiene una influencia directa en la capacidad de extracción del detritus, pues al regirse, de forma aproximada por la ley de Stoke es proporcional a la densidad del flujo considerado. Ley de Stokes V = velocidad de caída de las partículas (consideradas esféricas) en cm/s d = diámetro de las partículas (en cm) γf = peso específico del material de las partículas (gr/cm3); μ = viscosidad del fluido (en poises), g = gravedad (cm/s2). Durante la perforación se pueden producir de forma natural variaciones en la densidad del lodo que deben controlarse y corregirse adecuadamente. Así, por ejemplo, un aporte de agua clara debido a la perforación de un nivel acuífero productivo (con una presión hidrostática superior al peso de la columna de lodo), o simplemente a una infiltración puntual debida a precipitaciones intensas, puede diluir el lodo disminuyendo la densidad. La densidad puede incrementarse por la incorporación de fracciones finas procedentes de la propia formación geológica que se esté perforando, esto puede controlarlo el personal del sondeo utilizando la denominada "balanza Baroid". 5.3.2 Viscosidad Es la resistencia interna de un fluido a circular, esto define la capacidad del lodo de lograr una buena limpieza del útil de perforación, de mantener en suspensión y desalojar los detritus y de facilitar su decantación en las balsas o tamices vibrantes. En los bombeos, a doble viscosidad será necesaria una doble potencia. Según la fórmula de Stokes, la velocidad de caída del detritus en el fluido es inversamente proporcional a su viscosidad, y por tanto, la capacidad de arrastre lo es directamente. Es la viscosidad no debe ser muy grande para que el lodo sea fácilmente bombeable, pero no tan pequeña que impida al lodo extraer el detritus producido. La viscosidad del lodo se determina a pie de sondeo mediante el denominado "embudo Marsh", y según normas API, expresándose por el tiempo (en segundos) que tarda en salir por un orificio calibrado un determinado volumen de lodo. Para la perforación de pozos, la viscosidad óptima suele oscilar entre 40 y 45 segundos, preferentemente alrededor de 38 (la viscosidad Marsh es aproximadamente de 26 s). La medida de la viscosidad debe realizarse con lodo recién agitado. Para cálculos más precisos se determina la viscosidad en laboratorio utilizando el "viscosímetro Stomer" y expresando los datos en centipoises. Las medidas tienen que estar referenciadas con respecto a la temperatura del lodo (el agua a 29ºC tiene una viscosidad de 1 centipoise). 5.3.3 Trixotropia Es la propiedad que tienen las suspensiones bentoníticas de pasar de gel a sol mediante agitación. Ciertos geles pueden licuarse cuando se agitan vibran y solidificar de nuevo cuando cesa la agitación o la vibración. Las agitaciones o vibraciones, o incluso menores perturbaciones mecánicas hacen que una sustancia tixotrópica se vuelva más fluida, hasta el extremo de cambiar de estado, de sólida a líquida pudiendo recuperarse y solidificar de nuevo cuando cesa la agitación o vibración. Ciertas arcillas presentan propiedades tixotrópicas (ej. las suspensiones bentoníticas). Cuando las arcillas tixotrópicas se agitan, se convierte en un verdadero líquido, es decir, pasan de gel a sol. Si a continuación se las deja en reposo, recuperan la cohesión y el comportamiento sólido. Para que una arcilla tixotrópica muestre este comportamiento deberá poseer un contenido en agua próximo a su límite líquido. En cambio, en torno a su límite plástico, no existe posibilidad de comportamiento tixotrópico. Gracias a esta propiedad, independiente de la densidad, los lodos colaboran en el mantenimiento de las paredes de la perforación, incluso en formaciones de baja cohesión, al tiempo que ayudan a mantener el detritus en suspensión al interrumpirse la circulación de los mismos (extracción del varillaje, averías de la bomba o del circuito, etc.) evitando en buena parte que se depositen sobre el útil de perforación y lo bloqueen. Para que un lodo bentonítico pase de sol a gel inmediatamente después de dejarlo de agitar, se requieren concentraciones del orden del 20% en peso. Hasta concentraciones del 3%, prácticamente no gelifica, haciéndolo algún tiempo después de haberse detenido la agitación para concentraciones comprendidas entre el 5-10%. Estas últimas son las que normalmente se utilizan para lodos de perforación. La medida de la tixotropía puede hacerse valiéndose de un viscosímetro rotativo, generalmente de "tipo Stormer". Mediante este instrumento se determina el peso necesario, en gramos, para que comiencen a girar las aspas, para un gel recién agitado (gel 0), y el peso necesario para que ocurra lo mismo con un lodo, 10 minutos después de haber terminado su agitación (gel 10). La diferencia en peso (expresada en gramos) entre el gel 0 y el gel 10, indica, a "grosso modo", el grado de tixotropía del lodo. La experiencia con lodos tixotrópicos de buenas características para su empleo en perforaciones, aconseja como valores adecuados para la tixotropía, los siguientes: Gel en el minuto 0................ 8 a 10 g Gel en el minuto 10.............. 40 a 50 g 5.3.4 Costra y agua de filtrado (cake) Parte del lodo, que impulsado por la bomba circula por el espacio anular comprendido entre la pared del varillaje y la de la perforación, se filtra a través de ésta, depositando en la misma partículas coloidales que forman una costra (cake). Esta costra proporciona una cierta cohesión a las formaciones en contacto con la perforación ayudando a sostener sus paredes al mismo tiempo que las impermeabiliza, dificultando el paso del lodo hacia los acuíferos. Es por ello que un buen lodo debe permitir la formación de esta costra. Por esto, la costra debe ser resistente e impermeable. Resistente para que no sea fácilmente erosionable por el roce de la sarta o columna de perforación, e impermeable para que su espesor se mantenga dentro de estrechos límites, compatibles con el mantenimiento del diámetro de la perforación. Esto no ocurriría si el agua libre del lodo se filtrase continuamente a través de la costra, aumentando el espesor de ésta con el depósito continuo de partículas coloidales. La capacidad de construir el "cake" de un lodo depende del agua libre de éste, así como de la permeabilidad de las paredes del sondeo. Para estimar estas capacidades se utiliza un filtroprensa normalizado, haciéndose pasar el lodo durante 30 minutos, con la prensa tarada a una presión máxima de 7 kg/cm2. Un lodo de perforación de buenas características, no debe dejar pasar más de 20 cm3 de filtrado, formando un cake de espesor comprendido entre 5 y 8 mm. 5.3.5 pH Las condiciones de equilibrio químico de un lodo marcan la estabilidad de sus características. Una variación sustancial del pH debida por ejemplo a la perforación de formaciones evaporíticas, salinas, calcáreas u horizontes acuíferos cargados de sales, puede provocar la floculación del lodo, produciéndose posteriormente la sedimentación de las partículas unidas. La estabilidad de la suspensión de bentonita en un lodo de perforación es esencial para que cumpla su función como tal, por lo que será necesario realizar un continuo control del pH. Esto se puede llevar a cabo mediante la utilización de papeles indicadores (sensibilidad alrededor de 0,5 unidades) sin necesidad de recurrir a pH-metros, ya que son delicados para usarlos de forma habitual en el campo. En general, un lodo bentonítico es estable cuando su pH está comprendido entre 7 y 9,5, aproximadamente, precipitando fuera de este intervalo. Para corregir y mantener el pH dentro de los límites adecuados se pueden utilizar diferentes productos. 5.3.6 Contenido de arena Un lodo de perforación en buenas condiciones debe presentar un contenido en fracciones arenosas prácticamente nulo (inferior al 2-3%). Si para su fabricación se usan productos de calidad, debe estar exento de arena. Sin embargo, a lo largo de la perforación y especialmente en acuíferos detríticos, es inevitable que a medida que avance la perforación, el lodo se va a ir cargando en arena, empeorando sus condiciones. Se ha comprobado que con contenidos de arena superiores al 15%, los lodos sufren un incremento "ficticio" de la densidad, repercutiendo en la viscosidad y la tixotropía. Además, el contenido en arena resulta especialmente nocivo para las bombas de inyección al desgastarlas prematuramente. Para combatir estos efectos se disponen desarenadores. La forma más elemental consiste en dejar de cantar en una balsa el lodo que retorna a la perforación, aspirándolo nuevamente en otra a la que ha llegado de la anterior por un rebosadero de superficie. Procedimientos más rápidos y eficaces, y a la larga menos costos, son las cribas vibratorias y los desarenadores centrífugos (ciclones). El control del contenido en arena se realiza mediante tamices normalizados, más concretamente, el tamiz 200 (200 hilos por pulgada, equivalente a 0,074 mm, 74 micras), expresándose en porcentajes. En un lodo se considera arena a la fracción fina que pasa por este tamiz. Para determinar la cantidad de arena que contiene, se toma una muestra de lodo de 100 cm3, pasándola por la malla del tamiz 200. El residuo retenido sobre el tamiz después del lavado con agua, se vierte en un tubo de cristal graduado en %, de 100 cm3 de volumen, expresándose el contenido de arena por la lectura correspondiente. Existe un dispositivo específico denominado "tamiz Baroid o elaterómetro", en el que el tamiz va intercalado entre un recipiente de volumen determinado y una probeta transparente graduada en porcentajes. 5.3.7 Aditivos de lodos de perforación En perforación, aunque la base es un lodo bentonítico puro formado por una suspensión de arcilla montmorillonítica en agua, sea adicionan ciertos productos para conseguir unas características y propiedades del lodo que se aproximen a las consideradas experimentalmente como más óptimas. Entre los aditivos figuran como esenciales los siguientes productos: a) Sulfato bárico o baritina (SO4Ba) Raramente necesario en la perforación de pozos para agua. Tiene fundamentalmente su aplicación en perforaciones si se encuentran horizontes con fluidos a presión elevada (acuíferos surgentes). Con la adición de sulfato bárico, con densidad comprendida entre 4,20-4,35 se consiguen densidades en el lodo superiores a 2,35-2,40, sin que el aumento de sólidos en el lodo perjudique de forma notable su viscosidad y tixotropía. También puede usarse la galena para aumentar la densidad de un lodo. Se utiliza en forma de polvo (densidad aproximada a 6,5), pudiendo alcanzar el lodo densidades de hasta 4. b) Carboximetil-celulosa (CMC) Es un coloide orgánico (almidón sódico), que se utiliza mucho en la preparación de lodos para pozos. Contribuye a mantener una costra fina y reduce el agua de filtrado. Los hay de alta y baja viscosidad, que transmiten estas propiedades al lodo tratado. No es muy propenso a la fermentación, la cual, caso de presentarse puede corregirse con la adición de soda cáustica c) Quebracho Es un tanino de buena calidad, que sirve para fluidificar el lodo, mejorando las condiciones de bombeo, sin que disminuya notablemente su capacidad de suspensión de sólidos. No aumenta el agua de filtrado. Tiene muy buen comportamiento frente a contaminaciones salinas. Por su coloración, los lodos con quebracho, se suelen designar con el nombre de "lodos rojos". d) Lignosulfonatos Sales complejas de lignina. Actúan en forma análoga a la del quebracho, pero de forma más enérgica, aligerando la viscosidad del lodo y reduciendo su agua de filtrado. Son muy resistentes a la contaminación por detritus y por ello están indicadas en la perforación de horizontes con yeso, ya que éste aumenta extraordinariamente la viscosidad del lodo. Es mucho más caro que el quebracho. Su empleo presenta algunas dificultades, principalmente por la gran producción de burbujas que dificultan el bombeo. Estas burbujas (parecidas a la espuma de un detergente) se eliminan con la adición de estearato de aluminio disuelto normalmente en gas-oil. e) Soda cáustica Se utiliza para evitar fermentaciones, por ejemplo de CMC, y para corregir el pH cuando está bajo. Frecuentemente se asocia al quebracho. Es preciso tomar precauciones para la preparación y manipulación de lodos con soda, protegiéndose con guantes y equipo adecuado. f) Bicarbonato sódico Indicado para subir el pH del lodo, principalmente cuando se ha contaminado por cemento. g) Polifosfatos Son sales sódicas que actúan enérgicamente como fluidificantes o dispersantes. Más que en la preparación o corrección de lodos, se utilizan principalmente en la limpieza y desarrollo de pozos, cuyos horizontes permeables hayan podido ser invadidos por el lodo al hacer la perforación, y en la destrucción de la costra. Los más conocidos son: pirofosfatos, neutro o ácido (P2O7Na4 y P2O7Na2 respectivamente); el tetrapolifosfato (P4O13Na6) y el hexametafosfato (PO3Na)6, que es el más usado por su eficacia para disminuir la viscosidad. En el caso de su empleo para el desarrollo de pozos, se usa a razón de 5 kg por m3 de agua. Para fluidificar el lodo a la terminación del pozo, antes de proceder a la entubación, se emplean aproximadamente 1,5 kg/m3 de lodo. 5.4 El aire como fluido El aire como fluido presenta ventajas y desventajas, las que se muestran a continuación: a) Ventajas Sin restricciones de temperatura ambiental. Sin costo de transporte, requiriéndose sólo de equipos que lo impulsen a través de conductos de pequeño diámetro hacia el fondo de la perforación. b) Desventajas Mayor velocidad de penetración. Su uso se restringe a lugares abiertos debido a la alta contaminación producto del elevado desprendimiento de polvo al interior de las perforaciones, lo que se hace extremadamente crítico en presencia de rocas con contenido de sílice. 5.4.1 Aire comprimido El aire comprimido es el fluido que se ha venido utilizando como fuente de energía en la perforación tanto en equipos manuales como mecanizados. Además, el aire comprimido se usa frecuentemente como elemento de barrido de los detritos, sobre todo en minería a cielo abierto. El uso de aire comprimido requiere de la selección de compresores, que son las unidades que lo generan. La selección de un compresor tiene especial relevancia, ya que esta decisión repercute considerablemente en el costo del metro perforado y es relevante en el precio de adquisición de una perforadora, con un porcentaje de entre 15% a 50% del costo total de adquisición. En la selección de los compresores, además de considerar el modelo o tipo, existen dos características básicas de atender, que son el caudal de aire suministrado y la presión de salida de aire. 5.4.2 Tipos de compresores En la actualidad existen dos tipos de compresores: dinámicos y de desplazamiento. En los compresores dinámicos, el aumento de presión de aire se consigue mediante la aceleración del aire con un elemento de rotación y la acción posterior de un difusor. A este grupo pertenecen los compresores centrífugos y axiales, que son los más adecuados para grandes caudales y bajas presiones. En los compresores de desplazamiento utilizados por los equipos de perforación, la elevación de presión de aire se consigue confinando el gas en un espacio cerrado, cuyo volumen se reduce con el movimiento de uno o varios elementos. Los compresores más empleados en faenas de perforación son los de pistón cuando éstas tienen un carácter de estacionario, y los de tornillo y paletas cuando se trata de compresores portátiles, tanto si están montados sobre la unidad de perforación o remolcados por ésta. 5.5 Detritus ó detrito En geología es el llamado material suelto o sedimento de rocas. Son los productos de la erosión, el transporte, la meteorización; química y física; y procesos diagenéticos (procesos geológicos externos). El material detrítico se acumula en zonas de topografía deprimida llamadas cuencas sedimentarias. Los sedimentos depositados forman lo que llamamos rocas sedimentarias (Diagénesis). Un material detrítico típico y muy conocido son las arcillas que son producto de la meteorización química de los feldespatos. Cabe destacar que las arcillas son minerales de grano fino con estructuras laminares similares a las micas. La palabra arcilla designa al tamaño de un clasto que constituyen las rocas sedimentarias detríticas, como así también se utiliza para designar el mineral de arcilla (no todos los sedimentos de tamaño arcilloso están compuestos por minerales de arcilla). 5.5.1 Sistema de barrido de detritus Se realiza con aire comprimido, para lo cual el equipo está dotado de uno o dos compresores ubicados en la sala de máquinas. Mediante un tubo flexible se inyecta el flujo de aire a través del cabezal de rotación-por el interior de la columna de barras hasta el fondo del pozo. Dependiendo de la longitud de los tiros, la presión requerida se ubica en un rango de 2 a 4 [Bar]. 5.5.2 Velocidad y caudal del aire de barrido El aire comprimido, que se inyecta por el interior de la columna de barras hacia el fondo del barreno, cumple los siguientes objetivos: Remoción o barrido de detritus desde el fondo del tiro. Extracción del detritus hacia afuera. Refrigeración y lubricación de los rodamientos del tricono. El barrido y extracción del detritus de perforación se realiza a expensas de la energía cinética del aire que circula por el espacio anular comprendido entre las barras y las paredes del pozo. Por lo tanto, la eficiencia del proceso depende, en lo esencial, de la velocidad del aire (V) en este espacio anular y de la masa de aire o caudal (Q) que circula por el sistema. Por otra parte, la refrigeración de los rodamientos se obtiene por efecto de la expansión o caída de presión (AP) que se produce durante el paso del aire por el tricono, que a su vez depende de la presión (P) con que llega el aire a la herramienta. 5.5.3 Extracción de detritus Al perforar un pozo en la tierra, el trépano desprende pequeños trozos de roca denominados detritus. Para que el trépano pueda continuar la perforación, esos detritus deben ser extraídos del pozo. En las perforaciones de pozos modernas, los detritus se extraen mediante la circulación del fluido de perforación, mezcla viscosa de agua, arcilla y otros materiales. Este fluido de perforación generalmente se denomina lodo de perforación. El lodo se bombea con presión hacia abajo, por el centro de la tubería de perforación. Cuando llega al fondo sale por las aberturas del trépano. Luego fluye hacia arriba por afuera de la tubería de perforación hasta la superficie y lleva consigo los detritus. Los detritus se extraen del lodo y luego se lo vuelve a hacer circular. Existen dos tipos de sondeos por los que se pueden extraer detritus estos son: Sondeo a percusión o golpeo, en suelos cementados o duros. Se utiliza un trépano o una cuchara dejándola caer desde una altura suficiente. El trépano se utiliza para atravesar bolos, grava gruesa, arcilla compacta o capas delgadas de roca. El detritus se extrae mediante circulación de agua. La cuchara se utiliza en suelos arcillosos más blandos y en arenas. Es un cilindro hueco que permite la entrada de suelo. Si éste es arenoso, lleva un dispositivo que impide la caída del suelo en la extracción. Sondeo a rotación con extracción de testigo continuo, con o sin agua, mediante baterías simples o dobles que llevan en su borde inferior una corona cortadora de widia o diamante Sirven para todo tipo de suelos o rocas, aunque pueden tener problemas de abrasión de la corona, o acodalamiento al atravesar bolos o gravas gruesas. El agua utilizada para favorecer la perforación y eliminar el detritus, puede desmenuzar suelos parcialmente cementados, rocas blandas o alteradas, y areniscas poco cementadas. Por ello conviene en estos casos la utilización de tubo o batería doble.