Leccion17.CEMENTOS.SistemasHOMOGENEIZACION

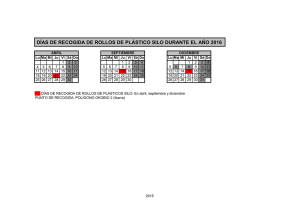

Anuncio

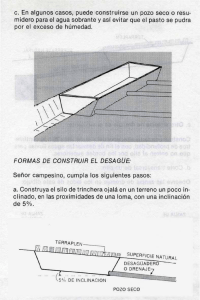

3.-Homogeneización neumática del crudo. El fundamento de los sistemas de homogeneización neumática del crudo seco consiste en su fluidización diferencial dentro del silo de homogeneización, haciendo pasar aire a través del lecho de crudo. El elemento básico en los procedimientos de homogeneización en seco por vía neumática del crudo, lo constituyen las cajas de distribución de aire o cajas de aireación (Figura 3.1) con que se dotan los fondos de los silos y que se pueden disponer de diversas formas. Esta última circunstancia es la que ha dado lugar a los distintos métodos de homogeneización de crudo existentes en la práctica. Figura 3.1.- Cajas de distribución de aire. La caja de distribución de aire es un sencillo y práctico elemento fabricado en acero en forma de compartimiento cerrado o caja, por la que se insufla el aire a presión por la parte inferior y sale a través de una placa porosa, que constituye la parte superior de la caja y que es permeable al paso del aire e impermeable al paso del crudo. El componente principal de las cajas de distribución de aire son las placas microporosas que pueden ser de : - Material cerámico. Metálicas de composiciones diversas (Metales sinterizados) Tejidos textiles de diversas fibras (lana o tejido filtrante) Los elementos para la aireación son semipermeables, es decir, el aire penetra a través de las placas hacia arriba, mientras que cuando se suspende el acceso de aire, el polvo no puede caer hacia abajo a través de las placas. Las dimensiones de las cajas son muy variables, oscilando entre 250x250 mm hasta 400 mm, para espesores de 20 – 30 mm. El diámetro de los poros, permeables al aire, varia de 0.07 a 0.09 mm con una m3 . Las cajas, normalmente, tienden a ocupar todo el fondo del silo o aquella permeabilidad de 0.5 2 m .minuto parte que se pretende homogeneizar. Su efecto más destacable es la disminución del rozamiento entre las partículas de crudo, haciéndolas fluidas y creando flujos de material preferentes. A través de las placas porosas, se impulsa impulsa el aire (Medio fluidizador) a presión sobre el crudo y engendran en su seno finísimas corrientes de aire, con lo cual el crudo pasa a un estado de pseudolíquido. Es común a todos los procedimientos de homogeneización que, por aireación de la totalidad de la superficie del fondo del silo a través de todas las cajas dispersoras, se logre en primer lugar la separación individualizada de las partículas, a la cual sigue un violento movimiento turbulento, como consecuencia de la aireación intensiva de una parte del fondo del silo. Según el tipo de proceso de homogeneización, el fondo del silo es aireado en el 55-75% de su superficie. En general, el sólido y el fluido se hallan uniformemente repartidos en el lecho, es decir, que hay homogeneidad macroscópica, pero esto no siempre ocurre, existiendo defectos de fluidización (Figura 3.2 ): - Perforación del lecho. - Burbujeo. - Fraccionamiento del lecho. La perforación del lecho se puede presentar cuando las partículas sólidas son de forma irregular y muy densas y el fluido es un gas o un vapor (No un liquido). Consiste en que el gas o vapor tienda a abrirse paso por el lecho a través de canales o perforaciones longitudinales que, naturalmente, dificultan la consecución de la fluidización. También en el caso de los gases y vapores, una parte de ellos puede reunirse en burbujas y dar al lecho un aspecto parecido al de un líquido en ebullición. Se dice entonces que el lecho burbujea. Generalmente, la aparición de este fenómeno suele ir seguida de la reunión de las burbujas en su camino ascendente, lo que produce unas bolsas de gas que acaban por fraccionar o seccionar el lecho transversalmente. Las zonas de sólido ascienden impulsadas por el gas, hasta que en la parte superior se abren y dan paso bruscamente al gas encerrado entre cada dos consecutivas. El gas escapa con violencia y proyecta hacia arriba, en forma de penachos, grupos de partículas. A este defecto se le denomina fraccionamiento del lecho. Los lechos fraccionados tienen un poder erosivo elevado, producen vibraciones y no permiten el buen contacto gas-sólido, por lo que deben ser evitados. El fraccionamiento esta favorecido por diámetros pequeños de la columna de fluidización o, más L propiamente, por un valor elevado de la relación , que no puede ser muy superior a la unidad. D También lo esta por el mayor tamaño de las partículas, que estas sean de granulometría muy homogénea y el que el diámetro de los agujeros de la placa porosa distribuidora del gas sean de diámetro grande. Figura 3.2.- Defectos de fluidización: (a).- Perforación (b).- Burbujeo (c).- Fraccionamiento 4.- Procedimientos o sistemas de homogeneización. Se han desarrollado diversos procedimientos o sistemas de homogeneización, los cuales pueden clasificarse en dos grandes grupos: • DISCONTINUOS (LOTES), de operación intermitente, • CONTINUOS (ESTRATOS), de operación continua. En los procedimientos discontinuos el crudo contenido en el silo de gran capacidad se fluidifica completamente. Se necesitan, al menos, dos silos, diseñados en función de la capacidad de molienda de crudo y de su consumo. Normalmente, se proyectan con una capacidad tal que puedan contener la producción del molino de crudo de 12 a 16 horas o bien para que puedan alimentar al horno de 2 a 3 días. En uno de los silos se esta mezclando el crudo que se produce, mientras que el otro alimenta al horno. Terminada la fase de homogeneización en el silo, que esta en esa operación, se pasa a alimentar el horno desde ese silo y se pasa a llenar y a homogeneización el que anteriormente estaba alimentando al horno, y así alternativa y sucesivamente. H La relación altura diámetro, , que normalmente se adopta es de 1 : 5. La cantidad de aire D 3 m , con una presión de aire en el entorno de los 2 kgf/cm2 (aproximadamente necesaria es de 1 2 m .minuto 0.2 Mpa). Como puede apreciarse la energía necesaria es considerable, ya que la presión de aire es elevada (grandes caudales de aire). La búsqueda de procedimientos más económicos, tanto desde el punto de vista de la instalación como de la explotación, hizo que se evolucionase hacia los procedimientos de homogeneización en continuo utilizando caudales y presiones de aire inferiores a los anteriormente mencionados. Se buscó una mezcla física del crudo en cámaras y compartimentos, abandonando la idea inicial de fluidizar o revolver todo el silo a base de grandes caudales y presiones de aire. En el procedimiento en continuo el crudo se introduce al silo por una o varias canaletas de distribución y la mezcla y homogeneización se efectúa durante el vaciado del silo (Por alguno de los métodos que se verán más adelante). El grado de homogeneización que se obtiene esta comprendido entre 1 : 4 para un silo de mezcla simple y 1 :15 para silos de homogeneización completa. Hay procedimientos de homogeneización que utilizan una combinación de los dos métodos, usando dos silos. Sobre uno de ellos se muele el crudo y se hace una primera homogeneización, que luego se completa en un segundo silo, que a su vez alimenta al horno. El grado de homogeneización que se obtiene con este sistema mixto es de 1 : 9 a 1 : 15. 4.1.- Procedimiento FULLER . A este procedimiento también se le conoce con el nombre de sistema de homogeneización por cuadrantes. Consiste en dividir el fondo del silo en 4 cuadrantes con cajas de distribución de aire con colector independiente por cuadrante. El aire de fluidización proviene de tres compresores, de los cuales dos soplan a un mismo cuadrante (Cuadrante de mezcla), se denomina aire activo, y el tercero sopla, al mismo tiempo, a los otros tres (Cuadrantes de aireación), este es el aire inactivo. Un sistema de minuterías van rotando esta distribución de aire por cada uno de los cuatro cuadrantes. Así, la activación de la zona de mezcla y de las de aireación se efectúa sistemáticamente y a intervalos regulares de tiempo. El volumen de aire para mezcla alcanza el 75 % y el de aireación el 25 % del total. Mediante lo anterior, se crea una columna de material muy aireado, de pequeña densidad, encima del cuadrante de mezcla. Por su parte, el material sobre los cuadrantes de aireación, forma una columna más densa (Figura 4.1.1), de ese modo penetra de forma constante material dispuesto sobre los cuadrantes de aireación en el cuadrante de mezcla, que desplaza al material hacia arriba, con lo cual se establece une circulación ascendente y descendente del material. El efecto de mezcla se realiza por la turbulencia que se genera en la columna de crudo sobre cada cuadrante. El reparto físico del aire se realiza mediante un distribuidor rotativo mecánico con dos entradas, las correspondientes al aire activo e inactivo, y dos salidas, une que comunica el aire activo hacia un único cuadrante y otra que comunica el inactivo hacia los otros tres. Cada uno de los cuatro cuadrantes, se alimenta con aire para mezcla a intervalos de tiempo previamente fijados, con lo que se alcanza una homogeneización casi perfecta del crudo. Esto se ha representado esquemáticamente en la figura 4.1.1. Figura 4.1.1.- Esquema del sistema de homogeneización por cuadrantes. Proceso FULLER. Circunstancias especiales, determinadas por las propiedades del crudo ofrecen como más ventajoso introducir el aire de mezcla por pulsaciones, en lugar de hacerlo de forma continua, ya que entonces se consigue un grado de fluidización más alto y mayor movilidad de las partículas en el crudo para la misma cantidad de aire. La pulsación suministra une distribución del aire más amplia y regular. Los requerimientos de energía eléctrica y de aire para la homogeneización del crudo dependen de sus fluctuaciones en la composición química a la entrada del sistema, así como del valor final que se pretende del grado de homogeneización. Dichos factores alargan o acortan el tiempo de la operación de homogeneización e influyen en el caudal de aire necesario. En la actualidad se realiza la prehomogeneización de los componentes del crudo, lo que reduce sustancialmente las fluctuaciones de su composición química a la entrada de la molienda, tanto más cuanto mayor sea el grado de prehomogeneización, luego el tiempo del tratamiento de homogeneización será menor. En la figura 4.1.2 se representa la desviación, con respecto al valor de consigna, del contenido de CaCO3, en función del tiempo de homogeneización y del consumo especifico de energía (kWh/t). El tiempo de tratamiento necesario depende del grado de prehomogeneización del material antes de la molienda. Se observa que fijando un valor de consigna de la desviación del 0.2 % el tiempo necesario para llegar a el es de 180 minutos si la desviación a la entrada es del 4 %, valor que se reduce a unos 100 minutos si dicha desviación es del 1 %. Con el sistema de cuadrantes es posible rebajar las oscilaciones del en el crudo, desde el ± 2 % a un ± 0.2 % o ± 0.15 %, como se puede apreciar en la figura 4.1.2. (a) (b) Figura 4.1.2.- (a).- Fluctuaciones en el contenido en CaCO3 antes y después de la homogeneización. (b).- Diagrama del rendimiento de un silo de homogeneización neumática. El aire necesario para la homogeneización es de unos 15 - 20 m3/t de crudo, y dependiendo de ese valor esta el de la energía eléctrica consumida, que es de 0.85 - 1.10 kWh/t crudo, variable con el tamaño y la altura del silo y con el tiempo de duración de la homogeneización. La presión de los compresores para el aire de mezcla es de 2 kgf/cm2 y para la de fluidización de 1.6 kgf/cm2. La proporción especifica de aire m3 ( 2 ) dependerá de la facilidad con que el material del silo pueda fluidificarse. Para crudos m .minuto normales se necesita una proporción específica de aire de cerca de 1 m3 , con aire suministrado a m 2 .minuto presiones de 2-3 bar. Las cifras anteriores indican que la homogeneización neumática exige una sustancial aportación de energía. Este sistema es tanto aplicable para la homogeneización continua o discontinua (por lotes). Para la homogeneización por lotes se necesitan dos silos. Uno de ellos se llena con crudo procedente del molino, mientras que el otro, con el contenido ya homogeneizado, se va vaciando: -Alimentando al horno directamente. -En un silo almacén. -En un silo de alimentación al horno. Se comienza ya la operación durante el acceso del crudo al silo de mezcla. Después de llenado éste, la homogeneización se prosigue durante una hora todavía En el proyecto de instalaciones de nueva planta se han de considerar las previsibles fluctuaciones de la composición del crudo así como las capacidades de los molinos. La disposición de la construcción, que instala los silos de mezcla encima del silo almacén acorta, de modo significativo, el tiempo de vaciado de los silos de mezcla. La homogeneización continua se puede realizar en un solo silo. La característica de este método estriba en la salida del silo de mezcla, por sobradero, del crudo ya homogeneizado. Para ello, en la pared del silo de mezcla hay un orificio para la salida, que funciona como tal sobradero. Del silo sale tanto crudo homogeneizado como material nuevo entra, el cual desplaza a aquél. La homogeneización continua también se puede realizar con dos silos de mezcla conectados en serie, como se ha representado esquemáticamente en la figura 4.1.3. Figura 4.1.3.- Homogeneización continua mediante dos silos de mezcla conectados en serie. Si la heterogeneidad del crudo de alimentación es grande se recomienda la utilización de tres silos de homogeneización conectados en serie. En condiciones normales, con esta solución apenas se consigne mejor homogeneización que con dos silos. La homogeneización por lotes se aplica cuando las fluctuaciones de la composición química varias dentro de limites alejados y son de ciclo temporal largo. Por su parte, la homogeneización continua se aplica si las oscilaciones de la composición química son pequeñas y de ciclo temporal corto, lo cual equivale a decir que la homogeneización continua es más apropiada para material que ya este prehomogeneizado. El sistema de homogeneización por cuadrantes se puede aplicar a cualquier silo de fondo plano que tenga una relación altura/diámetro, H/D, de 1 a 1.5. Esta muy extendido el tamaño de silo de homogeneización de 12 m. de diámetro y 17 m. de altura. Para grandes caudales de material los valores son 14 m. de diámetro y 18 m. de altura. Las paredes de los silos son de hormigón armado y tienen un espesor de 30-45 cm. Se prefieren los silos de fondo plano, porque garantizan una distribución más regular del aire. En los silos de fondo inclinado, el aire se difunde con menos dificultad en las zonas en que el espesor de la capa de material es menor. Se tiene pues un paso preferencial del aire por dichas zonas, por las que pasa un mayor caudal, quedando menor disposición de aire para aquellas zonas en que las cajas de distribución de aire están cubiertas con una mayor columna de material. El grado de homogeneización que se obtiene es de 1:9. Este sistema de homogeneización actualmente esta fuera de uso por su elevado consumo energético. 4.2.- Sistema de homogeneización POLYSIUS. El sistema de homogeneización de Polysius se puede dividir en 2 grupos: El discontinuo y el continuo. El sistema de homogeneización discontinuo se usa para mezclar el contenido del silo, con la particularidad que durante el proceso de homogeneización no entra alimentación al silo, así como tampoco ocurre descarga alguna. Los 2 tipos de silo que operan bajo este sistema se muestran en las figuras 4.2.l y 4.2.2. Figura 4.2.1.- Silo de homogeneización discontinuo. Figura 4.2.2.- Silo de homogeneización discontinuo con presilo. Este sistema también esta basado en la división del fondo del silo en varias zonas, concretamente en 8 sectores y una zona central (Figura 4.2.3), los cuales pueden alimentarse con diferentes cantidades de aire. Para el sistema de aeración por octantes el fondo del silo tiene un área central de aeración y 8 secciones de homogeneización. El tamaño de estas secciones está determinado por el diámetro del silo. La aeración se hace por pasos. Principalmente durante el proceso de homogeneización, el área central y 2 octantes opuestos, son simultáneamente activados. El tiempo de mezcla depende del error o desviación de la propia mezcla, y en ciclo predeterminado y rítmico las próximas 2 secciones son activadas hasta que las 8 secciones han sido airadas. El tiempo total de mezcla es entre 40 y 60 minutos. Esta técnica de aeración significa que, en adición a la principal turbulencia vertical, un muy efectivo movimiento horizontal actúa como elemento secundario de mezcla, el cual da como resultado un alto grado de homogeneización. Los 2 movimientos anteriores, el vertical y el horizontal, son factores decisivos en el sistema de homogeneización por octantes. La aireación se realiza, de forma simultanea en la zona central y en dos sectores diametralmente opuestos , por ejemplo., campos 1, 3, 5. La zona central 5 está constantemente en aireación. Se logra una importante turbulencia en sentido vertical y también un considerable movimiento horizontal. Mediante un sistema de control, periódica y cíclicamente se van alternando los sectores en aireación. Este sistema también admite trabajar con dos silos en paralelo. Figura 4.2.3.- Aireación Polysius de fondo de silo. Recientemente Polysius ha desarrollado un silo multiflujo para homogeneización en continuo y con diámetros de hasta 18 m. (Figura 4.2.4). La carga del silo se realiza mediante un distribuidor optimizado en función de las características del material. Para ello el silo esta dotado con un sistema de distribución por canaletas para su alimentación. El fondo del silo es plano y esta dotado de canales de evacuación y dividido en sectores de aireación. Al llenar la cámara central se activan cada vez dos sectores de aireación opuestos, al objeto de mezclar las diferentes capas de material. La cámara central (Tercera etapa de mezcla), está integrada en fondo del silo. El canal de desaireación, de dimensión suficiente, garantiza la evacuación total el aire de fluidización, lo que asegura el flujo regular del material en la descarga del silo. El proceso de homogeneización se basa en la mezcla de las capas horizontales de crudo, con diferente composición química, lo que se logra llenando rápidamente la cámara central y produciendo así fuertes flujos verticales en el material, que afecta a todas las capas horizontales. Además el contenido de la cámara central se mezcla por turbulencia y la extracción es continua. Para diámetros superiores a los 18 m, Polysius ha desarrollado los silos de flujo tangencial (Figura 4.2.5). En estos silos el fondo está cubierto, prácticamente, por un gran cono, de elevada pendiente lo que asegura que el material fluya en el centro del silo sin aireación. La zona periférica del fondo del silo no cubierta por el cono este fluidizada por sectores, que se airean por parejas opuestas. Para silos de gran diámetro se aumenta el número de sectores de aireación. Puesto que el aire de fluidización atraviesa obligatoriamente la zona periférica, no se producen zonas muertas, ni siquiera con grandes diámetros de silos. Esto asegura el aprovechamiento integro de la capacidad del silo. El interior del cono este ocupado por une cámara de mezcla que se abastece de cada uno de los sectores de la periferia. Este tipo de silos aseguran el aprovechamiento íntegro de su capacidad evitando que se produzcan zonas muertas en su periferia. Figura 4.2.4.- Silo multiflujo Figura 4.2.5.- Silo mezclador de flujo tangencial El método continuo (Figura 4.2.6) usa la misma disposición del fondo del silo, pero la operación no es interrumpida. Dos secciones de aeración (una del interior y otra hacia el exterior) están continuamente activadas, donde las otras secciones son activadas según ciclo predeterminado. Este tipo de silo puede operar tanto como un silo de rebosadero o como un silo de homogeneización discontinuo. Figura 4.2.6.- Silo de homogeneización continuo. El sistema de MULTI-STREAM-SILO (Figuras 4.2.7 y 4.2.8), es principalmente un sistema que requiere aparte de la aeración, el uso de las densidades del material y no requiere de energía para el mezclado. La intensidad necesaria para la aeración es aproximadamente la misma que se requiere para la descarga del silo. Dicho sistema puede ser usado no sólo como un silo sencillo, sino también como un sistema de 2 silos trabajando en paralelo. El criterio para decidir la instalación de uno o dos silos dependerá del costo, de la capacidad y de la homogeneización requerida. Figura 4.2.7.- Silo de homogeneización. Sistema multi – stream Figura 4.2.8.- Silo de homogeneización Sistema multi – stream en paralelo En la figura 4.2.9, se presenta un sistema casi continuo. Esta instalación tiene dos niveles. El nivel superior, el cual tiene 7 silos cuya capacidad de almacenamiento varía entre 8 y 10 horas de operación de molino para el almacenamiento de material con composición fluctuante. Los silos son llenados uno después del otro, y después de que ha sido llenado el último, estos son vaciados simultáneamente. El material de todos los 7 silos fluye hacia un distribuidor localizado entre los 2 silos. Cortando el flujo de los 7 silos y alimentándolo en varios puntos del silo inferior, se logra una mezcla homogeneizada. En el silo inferior, las diferentes cargas de los 7 silos son mezcladas y alimentadas bajo un proceso de homogeneización continua. Figura 4.2.9.- Silo de homogeneización continuo de dos niveles. 4.3.-Silo CF de F.L. Smitdh C.O. El silo CF (Controlled Flow) de F. L. Smitdh es un sistema de homogeneización de flujo continuo de mezcla y almacenaje de crudo. Su principio de funcionamiento es la extracción simultánea de las materias primas (crudo) a diferente velocidad (Flujo) de cada una de las descargas del fondo del silo y mezclarlas. De hecho, el silo esta dividido en un gran número de corrientes de flujo que discurren paralelamente a diferentes velocidades dentro de el y que, finalmente, se mezclan en un pequeño tanque aireado. Esto asegura una alimentación al horno con una composición química y finura estables. Para obtener un alto grado de homogeneización en una operación continua, donde el mezclado no se realiza solamente por aireación, deben tenerse en cuenta dos criterios: 1.- Todo el crudo en el silo debe mantenerse en movimiento constante hacia las salidas. 2.- El crudo debe pasar a través del silo con una adecuada distribución de tiempos de residencia. Obviamente, en un silo de este tipo no se produce la homogeneización si todo el material que sale ha permanecido el mismo tiempo dentro de el (Flujo pistón). Entonces, es necesario que diferentes partes del flujo de entrada de material tomen rutas diferentes dentro del silo, con el objeto de que su tiempo de permanencia sea diferente. La distribución de esos tiempos, τ , se representa por E (τ ) y se denomina distribución de edades de salida o simplemente distribución de tiempos de residencia. Se cumple que: ∞ ∫ E (τ ) dτ J=1 0 Con esta representación E (τ ) dτ Jes la fracción del flujo de salida que ha tenido un tiempo de residencia en el τ silo comprendido entre J y τ + dτ . La distribución del tiempo de residencia es la responsable, fundamentalmente, de reducir las variaciones de composición que se producen en el flujo de entrada (Figura 4.3.1). Figura 4.3.1.- Ilustración de la transformación de la composición a la entrada y salida del silo. Todo el material que entra en el silo en el tiempo ( t − τ ) y que tiene un tiempo de residencia τ dentro del silo aparece en la salida en el tiempo t. En consecuencia, el material que entra en el silo en el tiempo ( t − τ ) dará una contribución Cin ( t − τ ) E (τ ) dτ J ( Cin ( t − τ ) es la concentración de la entrada de material en el tiempo t) a la concentración de salida en el tiempo t. En principio, puede asumirse que el tiempo de residencia tome valores más pequeños que t, es decir 0< t < τ . Por consiguiente, la concentración del material de salida en el tiempo t viene, que será el valor medio de todas esas contribuciones, vendrá dada ∞ por: Cout(t) = ∫ Cin ( t − τ ) E (τ ) dτ 0 El silo es una edificación cilíndrica con el fondo elevado, como se muestra en la figura 4.3.2.a . El crudo se alimenta de forma continua por el centro de la parte superior. El fondo está dividido en siete sectores hexagonales idénticos (Figura 4.3.2.b), cada uno de los cuales tiene une boca de extracción en el centro, sobre la que se instala un cono de acero para liberar presión. Cada sector hexagonal está subdividido en 6 segmentos triangulares, por lo que el fondo del silo consta de 42 de esos segmentos triangulares independientes equipados con cajas de aireación. La fluidización se realiza simultáneamente e independientemente en tres segmentos. El aire de aireación la suministran tres soplantes y es distribuida por medio de 42 válvulas de solenoide, une para cada segmento triangular. Cada una de las 7 salidas este equipada con une válvula de mariposa mediante la cual se puede variar la extracción de material por une salida dada. El crin extraído continuamente, aunque en cantidades diferentes, de cada une de las 7 bocas equipadas con válvulas y aerodeslizadores y se envía a un tanque de mezcla central situado en la parte inferior del silo y exterior a este y donde el material se mezcla conjuntamente con une aireación fuerte. El tanque está soportado por células de pesada que nos permiten conocer en todo momento el nivel del material en el mismo, el cual se mantiene dentro de unos límites. El silo CF está equipado con un ordenador PC, que controla la secuencia de extracción. La secuencia se interrumpe cuando el nivel del tanque de mezcla alcanza el máximo y continúa cuando se llega al mínimo. La secuencia de extracción es cíclica, así , por ejemplo, cada 12 minutos cada uno de los 42 segmentos triangulares ha sido aireado une vez, junto con la abertura de la válvula de mariposa. Figura 4.3.2.- Silo CF de FLSmidth Las diferentes cantidades a extraer de cada boca, así como el tiempo de aireación de los sectores se fija en la puesta en marcha. Este sistema puede emplearse para una amplia gama de tamaños de silos, desde los 14 m. de diámetro hasta los 32. El consumo de energía es muy bajo y es del orden de 0.2 – 0.4 kWh/t crudo. Los resultados de un ensayo de operación de este tipo de silo pueden verse a en la tabla 4.3.1. Se refieren al CaO y se dan en términos de la desviación típica. Además se da la desviación del crudo a la entrada y la fracción, Qi, de material extraída de cada una de las salidas. Se observa que tiene lugar une considerable homogeneización durante el flujo de material a través del volumen principal del silo. Todas las desviaciones de las salidas son sustancialmente más bajas que la existente en la entrada del silo. La función del tanque de mezclado también puede deducirse de los resultados de la tabla 4.3.1. Siempre que las variaciones composicionales sean aleatorias (Independencia), la desviación compuesta, Scomp, correspondiente a los 7 flujos con desviaciones Si (i = 1,2, .., 7) que se mezclan conjuntamente con las fracciones Qi (i = 1,2, .., 7), puede calcularse mediante: Scomp = (QiSi)2 (3.3.1 ) Aplicando la fórmula anterior a los resultados de la tabla 3.3.1 se obtiene Soomp = 0.07 %, lo que esta de acuerdo con la desviación medida a la salida del tanque de mezcla, que es Ss = 0.08 %. Además se pone de manifiesto que el tanque de mezcla no realiza una homogeneización adicional, sino que simplemente mezcla los flujos de las 7 salidas. El modelo de flujo del material se ha estudiado en el laboratorio mediante la mitad de un cilindro transparente con tres salidas y cuyo contenido esta formado por capas de arena de distinto color situadas alternativamente. El resultado obtenido se muestra en la figura 4.3.3. La dimensión de las tres salidas aumenta de izquierda a derecha. La característica principal de la modelización del flujo es la formación de zonas de flujo bastante amplias encima de las salidas. Dentro de esas zonas de flujo el movimiento del material es, predominantemente, vertical. La velocidad de este movimiento vertical tiene un máximo en el eje y disminuye de forma progresiva con la distancia radial a dicho eje. Como consecuencia de ese perfil de velocidades dentro de cada una de las zonas, existirá una distribución de los tiempos de residencia del material que sale de cada una de las salidas. Esto puede explicar, al menos de forma cualitativa, la considerable reducción que existe entre la desviación a la entrada del silo y a la salida. Figura 4.3.3.- Modelo de flujo del material en modelos de laboratorio Para abordar cuantitativamente el modelo de la operación de homogeneización es necesario resolver dos cuestiones: 1.-Calcular la magnitud de las zonas de flujo formadas encima de los conos. 2.-Establecer una relación funcional del perfil de velocidades del movimiento vertical del material para cada una de las zonas. Para la primera cuestión existen diversos trabajos que abordan el problema (Giunta, Jenike y Johanson). Para la segunda se supuso que el perfil de velocidades seguía la ley de Poiseuille del flujo de fluidos newtonianos en régimen laminar por el interior de un tubo, que viene dada por: r 2 v (r ) = 2v m 1 − R (3.3.1 ) donde: v(r) = Velocidad a la distancia r del eje del tubo. R = Radio del tubo vm = Velocidad media. El perfil de velocidades y la distribución del tiempo de residencia E(i), no son independientes, de tal modo que se puede deducir: E (τ ) = 0 si τ < 0.5τ m (3.3.2) E (τ ) = τm 2τ 2 si τ ≥ 0.5τ m donde : τ m = tiempo de residencia medio en el tubo. Se observa que no saldrá ningún material con un tiempo de residencia menor de 0.5m. Es posible, entonces, estimar la distribución del tiempo de residencia en un silo CF. La estimación incluye, en principio, los siguientes pasos: 1.-Cálculo de los límites de las zonas de flujo encima de los conos de las 7 salidas. Hay que tener en cuenta las dimensiones del silo y de los conos, nivel de Ilenado del silo y ángulo efectivo de fricci6n del material. 2.-Cálculo de masa de material dentro de cada una de las 7 zonas de flujo. Hay que tener en cuenta la densidad global del material. 3.-Cálculo del tiempo de residencia medio para cada una de las 7 zonas de flujo. Esto es posible si se conocen las velocidades de extracción del silo en su conjunto y para cada una de las 7 salidas. 4.-Cálculo de la distribución del tiempo de residencia para cada una de las zonas de flujo mediante la expresión (3.3.2). 5.-Cálculo de la distribución del tiempo de residencia para el silo CF en su totalidad. Esta se puede obtener a partir de las distribuciones del tiempo de residencia para cada una de las zonas de flujo teniendo en cuenta las fracciones de material extraídas de cada una de las zonas. Habiendo estimado la distribución del tiempo de residencia es posible simular cuantitativamente la operación de homogeneización en el silo CF, sobre la base de las variaciones de composición en la alimentación en el silo. En la simulación se usan los análisis efectuados del material de entrada y la composición del material de salida se calcula hora a hora mediante el uso de la integral de convolución. 4.4.- Sistema Claudius Peters. Claudius Peters ha desarrollado una serie de silos de mezcla y homogeneización de gran efectividad y explotación económica: - Silo con cámara de mezcla. - Silo con cámara de homogeneización. - Silo Varioflow (Duocell/Multicell). - Silo Batch. los cuales pueden verse, de forma esquemática, en la figura 4.4.1 , en la que también se da el consumo especifico de energía y el efecto de mezcla que se consigue. Los tres primeros silos de mezcla neumática son continuos y el cuarto discontinuo. Este nuevo tipo de silos con cámara de mezcla presentan las siguientes ventajas: 1.-El silo de almacenamiento y el de mezcla forman una sola unidad. 2.-Los gastos de construcción y equipamiento son, en comparación, mínimos. 3.-Gastos de servicio mínimos, debido a un consumo de energía reducido (0.15-0.3 kWh) y un mantenimiento mínimo. 4.-Aprovechamiento óptimo de la capacidad del silo. 5.-Vaciado prácticamente total (Grado de vaciado 98-99 %). 6.-Alta seguridad en el servicio por su efecto autolimpiable de las entradas a las cámaras de gran superficie y extracción libre de presión. Figura 4.4.1.- Silos de mezcla neumática Claudius Peters Todos ellos se basan en la cámara de mezcla patentada por Claudius Peters. Esta consiste en un gran cono desaireado situado en el interior del silo y sobre la boca de descarga (Figura 4.4.2 ). Figura 4.4.2.- Cámara de mezcla Claudius Peters El fondo del silo esta ligeramente inclinado y cubierto con cajas de fluidización, como puede verse en la figura 3.4.3. Figura 4.4.3.- Silo con cámara de mezcla Claudius Peters El crudo se deposita en el silo por estratos, entrando por medio de un sistema de canaletas con varias entradas, con el fin de que los estratos se formen horizontalmente y cubriendo toda la sección del silo. El fondo de la cámara y del silo están provistos de aerodeslizadores abiertos colocados radialmente, a través de los cuales se airean de forma continua el fondo de la cámara y sectorialmente el fondo del silo exterior. De esta forma, se regula un intercambio de masas en trombas de mezcla o de vaciado en el cuerpo principal del silo, formándose una corriente en forma de embudo que corta y mezcla varios de los estratos afectados. Hay que evitar que crudo reciente puede ser vertido prematuramente en el embudo que se forma. Unas secciones de entrada a la cámara muy amplias consiguen un volumen de silo activo lo más elevado posible y garantizan simultáneamente un servicio sin perturbaciones. Directamente, sin recipiente intermedio puede descargarse el material descomprimido del silo como flujo constante de material para su transporte inmediato. Además, se realiza en el lecho fluidizado situado en la cámara de mezcla, un intercambio de masas intensivo, lo que convierte al silo con cámara de mezcla Claudius Peters en uno de los sistemas de mezcla continua más efectivos. €En la unión del cono , que constituye la cámara de mezcla, con el fondo del silo están los pasos del material del silo a la cámara. La procedencia del material que se introduce en la cámara se controla fluidizando los sectores que configuran el fondo del silo. Las presiones de trabajo son del orden de 0.5 kgf/cm2 . En el plano de la figura 4.4.4 puede verse que el silo esta dividido en seis sectores exteriores, cada uno de los cuales se subdivide en dos A y B, creándose una ligera diferencia de presión entre ellos para que fluya el material de A hacia B. El subsector B esta dentro de la cámara de mezcla. La fluidización de los sectores se realiza con la soplante Gs (Figura 4.4.4) de forma secuencial y sector por sector, para asegurar que el material que entra en la cámara procede de cada una de las partes del silo. El interior del cono y la boca de descarga se fluidizan con otra soplante, GI, y suele estar dividido en dos o cuatro zonas a fluidizar, que van alternándose para asegurar una buena mezcla. El nivel de material dentro de cono se controla con la presión de la soplante , cuando el material alcanza un nivel suficiente se da una orden de parada, a través de un presostato del circuito de la soplante GI , a la soplante exterior Gg , para que pare y no fluya más material hacia el interior de la cámara. Cuando se alcanza el nivel mínimo vuelve a arrancar la soplante Gg y vuelve a fluir material hacia el interior del cono. Con este sistema se obtiene un buen grado de homogeneización, según el fabricante se puede obtener hasta un 1:20, dependiendo del silo elegido, con un consumo especifico de energía que oscila entre 0.2 y 0.8 kWh/t crudo. También se obtiene un aprovechamiento del 98 % de la capacidad del silo, ya que se obliga al material a circular entre la pared del silo y la generatriz del cono, con lo que se evitan las típicas zonas muertas del contacto pared-fondo de silo. Figura 4.4.4.- Diagrama de fluidificación.