Filtros de Habitaculo

Anuncio

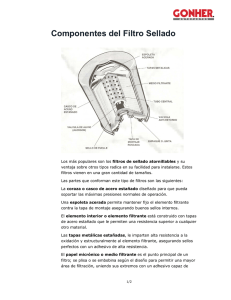

SISTEMAS DE FILTRADO: SU EVOLUCION TECNOLÓGICA Existe una gran variedad de diseños de filtros para aceite -unidades selladas- a los efectos de responder a diferentes sistemas de lubricación que se presentan en las diversas marcas de motores. Por intermedio de esta nota conoceremos los dos sistemas más importantes, clasificando y explicando los tipos de filtros que pueden involucrar cada uno: 1) FLUJO TOTAL (FULL FLOW) La totalidad del aceite que toma la bomba (100%) pasa por el filtro. 2) FLUJO DERIVADO (BY PASS) Solo un porcentaje del aceite que toma la bomba pasa por el filtro. Los filtros pertenecientes al sistema de Flujo Total pueden clasificarse en: a) Filtros con válvula flapper y válvula de seguridad. b) Filtros con válvula flapper, válvula de seguridad y válvula o tubo antivaciado. c) Filtros doble filtrado con retorno al cárter. d) Filtros doble filtrado con derivación al turbo. Para una mejor interpretación nos valdremos de algunas figuras que nos muestran filtros en corte, lo que nos permitirá identificar los diferentes componentes y su ubicación dentro del filtro. a) Filtros con válvula flapper y válvula de seguridad (Figura 1) Este modelo cuenta con una válvula de simple efecto llamada Flapper que permite la entrada del aceite sucio al filtro pero impide el retorno del mismo cuando no existe presión (motor detenido). La segunda válvula llamada de seguridad o alivio actúa cuando la diferencia de presión entre el flujo del aceite sucio, que está en la parte exterior del cartucho filtrante interno, y el aceite que se encuentra en la parte interior de dicho cartucho (aceite limpio) supera determinado gramaje estipulado para cada motor. Es decir, cuando la celulosa filtrante se encuentra trabajando a pleno las presiones entre el aceite sucio que está pasando por ella y el limpio que ya pasó se mantienen equilibradas, la válvula se mantiene cerrada, obligando a que todo el aceite pase únicamente a través de la celulosa. Cuando este equilibrio se rompe porque la celulosa está saturada o el aceite es muy denso y no permite el paso del fluido restringiendo el caudal del mismo, se establece inmediatamente una presión diferencial, ya que aumenta la presión exterior del elemento y disminuye la interior. Este desequilibrio vence el resorte de la válvula (que tiene un registro de acuerdo a las características de cada motor) y la obliga a abrirse, permitiendo restablecer el caudal necesario para una correcta lubricación del motor. Una situación similar se produce cuando el aceite esta frío (excesivamente denso), en este caso la válvula alivia el pasaje del aceite y garantiza el caudal necesario para una correcta prestación del sistema de lubricación. Para redondear este concepto diremos que en todos los filtros de flujo total donde el 100% del aceite que toma la bomba del cárter pasa por la unidad sellada, es necesaria una válvula de seguridad o alivio, para que bajo ninguna circunstancia pueda quedar el sistema sin aceite. Figura 1: Corte de estructura unidad sellada de aceite. b) Filtros con válvula Flapper, válvula de seguridad y válvula antidrenaje (ver Figura 1) Estos modelos aparte de las dos válvulas ya mencionadas cuentan con una tercera válvula llamada antivaciado o antidrenaje que se mantiene abierta mientras existe presión en el circuito (motor en marcha) y se cierra cuando cesa la presión (motor detenido). Esta última se encuentra colocada en la salida del filtro y evita con su cierre el drenaje del aceite que dejaría el filtro vacío. Otra forma de evitar el drenaje es a través del tubo antivaciado que cumple la misma función que la válvula. Este tiene aproximadamente el 75% de su altura sin perforar y solo permite que se descargue, cuando cesa la presión, un 25% de la capacidad real del filtro. Las consecuencias de un filtro escurrido son graves en el tiempo dado que, en los arranques del motor mientras se llena el filtro no existe presión en el circuito (se mantiene la luz indicadora de presión prendida un lapso de tiempo mayor de lo conveniente). Esa falta de presión provoca la desaparición de la película de aceite que mantiene a los ejes “flotando” dentro de los cojinetes. Esta ausencia de “flotabilidad” trae aparejado que el eje descanse en el cojinete estableciendo un contacto inadecuado que produce pequeños desgastes que con el tiempo producen graves consecuencias. Resumiendo, podemos decir que en aquellos motores en que, por la posición del filtro o por las características y diseño de su circuito de lubricación traen filtros originales con sistema antivaciado, es una obligación ineludible respetar dicho diseño, pues de no ser así se le estaría provocando al motor un desgaste prematuro. c) Filtros doble filtrado con retorno al cárter (Figura 2) Estos filtros de avanzada tecnología son también llamados, por el diseño de algunos modelos, doble junta. Tienen como característica principal contar con dos elementos filtrantes dentro de la misma carcasa permitiendo que, del 100% del aceite que entra, aproximadamente un 80% pase por el elemento principal, se filtre y se derive a los conductos de lubricación del motor, mientras que el 20% restante pase por el segundo elemento, se filtre más finamente (pues cuenta con una celulosa más exigente) y se derive al cárter. De esta descripción se desprende que, con el diseño interno de estos filtros, se establecen dos circuitos diferentes, cubriendo las necesidades de: - filtrar el aceite para el circuito normal de lubricación - alimentar el cárter con aceite limpio permanentemente Es bueno aclarar que siendo este tipo de filtros de flujo total, pues el 100% del aceite pasa por él, en algunos modelos, especialmente de la línea pesada, la válvula de seguridad o alivio se encuentra fuera del filtro y está ubicada en el cabezal donde va roscado el mismo. Figura 2: Doble filtrado con derivación al cárter. d) Filtros doble filtrado con derivación al turbo (Figura 3) De características similares al filtro anteriormente descrito, cuenta con dos elementos dentro de la misma carcasa. Uno de ellos, el primario, de plegado común tipo estrella, es el responsable de filtrar el flujo de aceite que finalmente se encargará de lubricar el motor; mientras que el segundo elemento, confeccionado con discos de celulosa de porosidad más restringida y gran capacidad de absorber la humedad, filtra el aceite que lubricará el turbo. Esta derivación se produce, en algunos modelos, por intermedio de un pequeño orificio que tiene el racor donde va roscado el filtro. La utilización de filtros a los cuales se les anuló el elemento de discos que filtra el aceite para el turbo con el objeto de abaratar costos, trae aparejada una lubricación de menor calidad y serios riesgos para la vida del turbo. Figura 3: Corte de estructura unidad sellada de aceite con derivación al turbo. FLUJO DERIVADO (BY PASS) El diseño de este sistema de filtrado consiste en colocar el filtro en derivación con respecto al conducto principal que traslada el aceite lubricante desde el cárter hacia el motor. Esta derivación capta un 10% del aceite que toma la bomba, que se encuentra en el cárter, y lo introduce en el filtro, lo limpia, y lo retorna nuevamente al cárter, mientras que el porcentaje mayor es conducido directamente, sin pasar por el filtro, hacia las galerías de lubricación del motor (Figura 1). Observando como trabaja este sistema es muy fácil deducir que el filtro alimenta de aceite limpio al cárter y no al motor, estableciendo un circuito independiente del circuito principal de lubricación. Aunque está vigente y lo utilizan vehículos actuales (Chevrolet Corsa, Monza, Combo, Silverado; Peugeot 404, 504, 505) no es el sistema de mayor difusión y lo supera ampliamente el sistema de Flujo Total que analizamos en la entrega anterior. Figura 4: Sistema de Flujo Derivado. Ventajas y Desventajas Ventajas La principal ventaja que presenta este sistema consiste en que la alimentación de aceite al motor no está condicionada por el estado del filtro, y en el caso de que este se saturara o tapara no se vería comprometida la lubricación del motor. Por lo tanto este tipo de filtro no necesita válvula de seguridad ni válvula antidrenaje (Figura 2). Desventajas El solo hecho de filtrar solamente un 10% del aceite lo pone en desventaja con los sistemas de Flujo Total, pues como es fácil deducir, la eficiencia del filtrado no alcanza los niveles de este último método. En motores en muy buen estado esta diferencia de sistemas no es de gran relevancia, pero en aquellos que tienen un desgaste significativo pasa a tener un grado de importancia mayúsculo la posibilidad de filtrar el 100% del aceite, obteniendo una mayor retención de elementos indeseables. Cuando decimos elementos indeseables nos referimos a aquellos que perjudican la vida del motor: Figura 5: Corte de estructura Unidad Sellada de Aceite. a) Partículas duras (metálicas, minerales, óxidos y sales) b) Partículas blandas (barros y elastómeros) c) Fibras orgánicas e inorgánicas (migración de medios filtrantes) La descripción de estos componentes altamente perjudiciales para el motor da una idea de lo importante que es tener un sistema que los retenga eficientemente, y ésta es la razón por la cual el mayor porcentaje de los motores cuenta con sistemas de Flujo Total. SISTEMA COMBINADO: FLUJO TOTAL CON DERIVACIÓN AL CARTER (Figura 3) Este sistema cuenta con un filtro primario que recibe el mayor porcentaje de aceite que toma la bomba del cárter, lo filtra y lo envía a las galerías de lubricación del motor; y con un segundo filtro colocado en derivación que recoge un porcentaje menor de aceite, lo filtra y lo devuelve al cárter. De esta manera logramos una filtración altamente eficiente, ya que el 100% del aceite que lubrica las partes móviles del motor está purificado, mientras que el filtro secundario está permanentemente limpiando el aceite del cárter. Con este sistema se logra que el filtro principal, el primario, tenga mayor vida útil pues está recibiendo un aceite prefiltrado que alivia su trabajo y retarda su saturación. En la construcción de estos filtros se utilizan diferentes tipos de celulosa, a saber: a) Primario: cuenta con una celulosa con gran capacidad de captación de contaminantes, amplia superficie filtrante y porosidad adecuada para garantizar gran volumen de flujo. b) Secundario: confeccionado con una celulosa de gran restricción de poro, para lograr mayor retención de partículas que producen desgaste en metales de biela y bancada. Si el lector a tenido la oportunidad de leer la primera parte de esta nota, donde se explicaba el trabajo de los filtros de doble filtrado con derivación al cárter (doble junta), podrá observar que responden a una ingeniería similar, con el propósito de: a) Filtrar el 100% del aceite. b) Mantener el aceite que contiene el cárter permanentemente limpio. Los filtros WEGA respetan los diseños originales de los modelos vistos en esta nota, garantizando de este modo el más alto rendimiento en todos los sistemas de filtrado existentes en la actualidad. Figura 6: Sistema de Flujo Combinado. R. Neto S.A. www.wega.com.ar