EI gas agrio entra por el fonda de la contactora y hace contacto en

Anuncio

usa un solvente

lua II~­

fr.,;~­

lana ( dioxido de

!I solvente es 40­

, solvente varia

=con respecto a

diferentes. La

veles bajos, el

:1 aumentar la

ra . Como los

la presencia

ores que los

. similar al de

1

"lola DEA

) Lpc

de estos

ente con

EI gas agrio entra por el fonda de la contactora y hace contacto en contracorriente con la

solucion del proceso. Con este proceso se pueden tener valores de concentracion de H2 S tan

bajos como 0.25 granos/100 PC (4PPM) hasta 1.5 PPM . La solucion permanece en la contactora

unos 10 minutos para que haya contacto adecuado y se completen las reacciones y luego al salir

por el fondo se envia a un tanque de oxidaci6n, en el cual se inyecta oxigeno por el fondo para

que oxide el H2 S a Azufre elemental; el mismo oxigeno inyectado por el fondo del tanque de

oxidacion envia el azufre elemental al tope del tanque de donde se puede remover.

Ventajas del Proceso

•

•

•

•

•

Desventajas del Proceso Es complicado y requiere equipo que no es comun en operaciones de manejo. EI solvente se degrada y el desecho de algunas corrientes que salen del proceso es un problema; esta en desarrollo un proceso que no tiene corrientes de desecho. Los quimicos son costosos. EI proceso no puede trabajar a presiones mayores de 400 Lpca. Las plantas son generalmente de baja capacidad y el manejo del azufre es dificil. •

limer".

lar de

entar

HOS

lea

)or

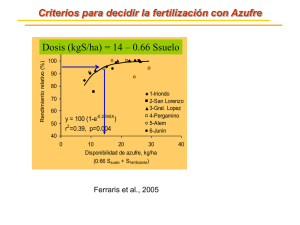

Buena capacidad para remover H2 S. Puede bajar su contenido a menos de 2PPM .

Proceso Selectivo no remueve CO 2 ,

No requiere unidad recuperadora de azufre .

Bajos requisitos de equipo. No requiere suministro de calor ni expansion para evaporacion

EI azufre obtenido es de pureza comercial pero en cuanto a su color es de menor calidad

que el obtenido en la unidad recuperadora de azufre.

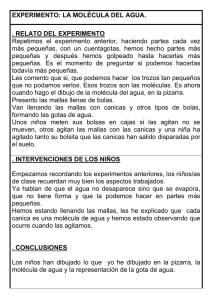

Proceso del Hierro Esponja.

Este proceso es aplicable cuando la cantidad de H2 S es baja (unas 300 ppm) y la presion

tambien . Requiere la presencia de agua ligeramente alcalina.

Es un proceso de adsorci6n ~n el....9!d__

as se hace p.,.asar a traves de un lecho de madera

triturada que ha sido impregnada con una fQrma es ecial hidratada ere Fe;03 que tienealta

afimdad por el H2 S. La reaccion quimica que ocurre es la siguiente:

-

-

(5.18)

La temperatura se debe mantener por debajo de 120°F pues a temperaturas superiores y en

condiciones acidas 0 neutras se pierde agua de cristalizacion del oxido ferrico.

EI lecho se regen era circulando aire a traves de el, de acuerdo con la siguiente reaccion:

(5.19)

La regeneraci6n no es continua sino que se hace peri6dicamente, es dificil y costosa; ademas el

azufre se va depositando en el lecho y 10 va aislando del gas.

EI proceso de regeneraci6n es exotermico y se debe hacer con cuidado, inyectando el aire

lentamente, para evitar que se presente combusti6n. Generalmente, despues de 10 ciclos el

empaque se debe cambiar.

En algunos diserios se hace regeneraci6n continua inyectando O2 al gas agrio.

Las principales desventajas de este proceso son:

233

*

*

*

*

Regeneraci6n diffcil y costosa

Perdidas altas de presi6n

Incapacidad para manejar cantidades altas de 8

Problemas para el desecho del 8 pues no se obtiene con la calidad adecuada para venderlo.

Una version mas reciente de adsorcion quimica con oxido de hierro utiliza una suspension de

este adsorbente, la cual satura un lecho de alta porosidad que se utiliza para garantizar un

contacto intimo entre el gas agrio y la suspension de oxido de hierro (15). EI proceso sigue

siendo selectivo ya que sola mente adsorbe el H2 8 y no el CO 2 , por tanto se puede usar para

remover H2 8 cuando hay presencia de CO 2 ; pero tiene la ventaja que en la reaccion no produce

80 2 .

La Figura 73, muestra un esquema del proceso y una descripcion un poco mas detallada de la

contactora. EI gas proveniente de un separador gas-liquido se hace pasar por un despojador de

entrada con el fin de hacerle una remocion adicional de liquido que no se pudo retirar en el

separador Gas-liquido; al salir del despojador el gas esta saturado con los componentes

condensables y se hace pasar por un sistema de calentamiento para que cuando entre a la torre

este subsaturado con tales componentes y asi evitar que en la contactora el gas pueda lIevar

liquidos que afectarian el proceso; del sistema de calentamiento el gas entra a la contactora por

su parte inferior.

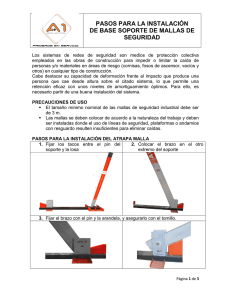

La figura 74 muestra un esquema de la contactora la cual por encima de la entrada de gas posee

un bafle distribuidor de flujo cuya funcion es hacer que el gas se distribuya uniformemente por

toda el area transversal de la contactora. Luego se tiene un empaque con anillos de

prolipropileno de una alta porosidad, sostenido en su parte inferior y superior por bafles

horizontales de acero perforados para permitir el paso del Gas. La porosidad de este empaque

es de mas del 90% y su funci6n e$ servir como medio para que la lechada de oxido de hierro y el

gas establezcan un contacto intimo. La torre ademas dispone de conexiones para inyeccion de

quimicos en caso de que sea necesario para mejorar el proceso y valvulas de muestreo para

verificar el nivel de lechada en el empaque.

La lechada se prepara en el tanque de mezcla con agua fresca y polvo de 6xido de hierro en una

proporcion 4 a 1 por volumen; para garantizar una buena suspension del oxido en el agua esta

se recircula con la bomba por el fondo al tanque a traves de boquillas mientras se agrega el

oxido por la parte superior. Una vez lista la suspensi6n se invecta al empaque de la torre y

cuando el proceso esta en marcha el gas se encargara de mantener las particulas de oxido de

hierro en suspension.

Ademas del H28 que se Ie remueve al gas durante el proceso en el tambien se Ie retira parte del

vapor de agua; de todas maneras el gas que sale de la contactora generalmente pasa a una

unidad de deshidrataci6n. Cuando el gas empieza a salir con un contenido alto de H28, 0 sea

cuando la suspension ha perdido efectividad para removerlo, se debe proceder al cambio de

lechada de la siguiente manera: se cierra la entrada de gas acido al despojador de entrada, se

despresuriza la torre a unas 100 Ipc., se remueve la lechada gastada de la contactora a traves

de una valvula de drenaje para ello, manteniendo la torre presurizada con un colchon de gas a

100 Ipc., despues de retiradala lechada agotada se despresuriza completamente la torre y se

invecta la nueva suspension que ya se ha preparado en el tanque de mezcia. Esta operacion

dura unas dos horas y para evitar parar el proceso se deberan tener dos contactoras.

5.2.5-. Procesos de Absorci6n en Lecho Seco

(AdSOrCi6n).~

En estos procesos el g ~ agrio se hace pasar a traves de un filtro que tiene afinidad eor los

gases ac~ en..rumerfl pdr fas molec tas-polares-presentes- en eLQ.as entr.e..las-Efl;t€-taFA-bien

se-encuentrael agua. EI mas comun de estos procesos esel de las mallas moleculares aunque

esta categoria.

'i3lgunos .. autores.. .. tambien clasifican elpr6ceso del fHerro esponja

en

234 adecuada para venderlo,

....

­

utiliza una suspension de

Jtiliza para garantizar un

(15), EI proceso sigue

nto se puede usar para

la reacci6n no produce

:0 mas detallada de la

porundesp~adorde

se pudo retirar en el

m los componentes

ando entre a la torre

el gas pueda lIevar

a la contactora por

......

0

Q)

J:

'ada de gas posee

liformemente por

con anillos de

erior por bafles

~ este empaque

jo de hierro y el

ra inyecci6n de

muestreo para

Q)

"0

0

~

)(

-0

Q)

W

0

«

0«

00::

«l­

0::0

O::z

hierro en una

el agua esta

e agrega el

e la torre y

Ie 6xido de

rf.w

ILl

(/)

"0

ns

ns

M

(J

01

"0

.c:

Q)

..J

I:

0

(J

....0I:

'Ens

Q)

~

::J "0 I: , parte del

sa a una

S, 0 sea

rnbio de

'ada, se

I traves

gas a

~ y se

"acion

W

~

"0

0

I/)

Q)

(J

...0

Q.

>­

0

C. ::J C" W

I

M

l"­

ns

...

::J

.21

u..

los

en

Ie

~,

If)

I

•

Aunque son menos usados que los pre

tales como: Simplicidad , alta selectiv

depende de la presion . Se aplica a ga

no es necesario remover el CO 2 ,

•

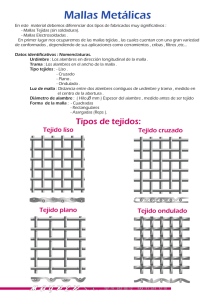

Proceso con Mallas Moleculares.

SALIDA DE GAS DULCE

Es un

proc~Q..d.~6

. ica si

~ Las mallas moleculares

SISTEMA PARA INYECCION

DE TRATAM IENTO QUI MICO

DE LA LECHADA .

SECCION

CON

EM PACADA

AROS DE POLIPROPI LENO

VALVULA PARA

•

Los procesos con m~ lecula (el

de unas 450 Lpc. Las mallas se reg'

~o'Sutrerraegradac

embargo se debe tener cuidado de n(

los poros y finalmente la eficiencia

cambios bruscos de presion 0 terr

regeneracion 0 viceversa .

CHEQUEO DE NIVEL

EI uso de mallas moleculares en en(

presiones de operacion moderada:

endu lzamiento . Se usan generalmen

con otros procesos 0 para deshidrati

de agua , por ejemplo gas para proce!

La Figura 75 muestra el diagrama de

agrio entra par la parte superior y

pordon del gas endulzado, precalenl

1,5 horas para calentar ellecho. CUi

adsorbido a la corriente del gas I

generalmente .

VALVULA PARA

INYECCION DE ANTI ESPU

./

DE GAS AGRIO

Figura 74-. Torre Conta

Hierro. ,­

5

alcalinosmediante la remocion de agl

de tamar'io de poras reducido y ade

cargas; esto hace que tenga afinidad

debido a que sus tamai'\os de pora

molE~culas que remueve. Dentro de I(

cargas polares localizadas lIamadas si

y agua , que entran a los poros forman

moleculas no polares como las para!

mallas moleculares podran endulzc

moleculares estan disponibles en vari(

permita el paso de moleculas de H

hidrocarburos parafinicos 0 aramatico

a las de H2 S y agua y aunque no es p

de H2 S y agua , aunque en pequei'\a!

con el CO 2 es que al quedar atrapadc

malias para retener H2 S y agua.

de Endulzamiento con Lechada de Oxido de

236 Las mallas moleculares son poco U!

tratar es baja ; ademas se pueden Ul

cuando se requ ieren contenido muy t

Las mallas moleculares se usan p,

bajos de contaminantes acid os. Una

Aunque son menos usados que los procesos quimicos presentan algunas ventajas importantes

tales como : Simplicidad , alta selectividad (solo remueven H2 S) y la eficiencia del proceso no

depende de la presion . Se aplica a gases con concentraciones moderadas de H2 S y en los que

no es necesario remover el CO 2 .

•

Proceso con Mallas Moleculares.

Es un

pr~~de.., Edsmci6

- ica similar al aplicado en los procesos de deshidrataci6n por

acrso-rCIOn. Las malias moleculares son prefabncaaas a pa Ir (fe IOrtllrlOsiltcatos de metales

alcaTmoSmediante la remocion de agua de tal forma que queda un solido poroso con un range

de tamano de poros reducido y ademas con puntos en su superficie con concentracion de

cargas; esto hace que tenga afinidad por moleculas polares como las de H2 S y H2 0 ; ademas

debido a que sus tamanos de poro son bastante uniformes son selectivas en cuanto a las

moleculas que remueve . Dentro de los poros la estructura cristalina crea un gran numero de

cargas polares localizadas Iiamadas sitios activ~s . Las moleculas polares, tales como las de H2 S

y agua , que entran a los poros forman enlaces ior,icos debiles en los sitios activ~s , en cambio las

moleculas no polares como las parafinas no se ligaran a estos sitios activ~s; por 10 tanto las

mallas moleculares podran endulzar y deshidratar simultaneamente el gas. Las mallas

moleculares estan disponibles en varios tamanos y se puede tener una malla molecular que solo

permita el paso de moleculas de H2 S y H20 pero no el paso de moleculas grandes como

hidrocarburos paraffnicos 0 aromaticos. Sin embargo el CO 2 es una moltkula de tamano similar

a las de H2 S y agua y aunque no es polar puede quedar atrapada en los poros por las moleculas

de H2 S y agua , aunque en pequenas cantidades , y bloqueara los poros . EI principal problema

con el CO 2 es que al quedar atrapado reduce los espacios activos y por tanto la eficiencia de las

malias para retener H2 S y agua .

Los procesos con mallas moieculares se realizan

a presiones moderadas, es comun presiones

.

de unas 450 Lpc. Las mallas se regeneran ~ir:.G...~anc!~@§_glJlce ~~Lent

ternp~ru.IJ@~u=.ntre

~o"Sufren degradaci6n ' quimica y se pueden -regenerar indefinidamente; sin

embargo se debe tener cuidado de no danarlas mecanicamente pues esto afecta la estructura de

los poros y finalmente la eficiencia del lecho.. La principal causa de dana mecanico son los

cambios bruscos de presion 0 temperatura cuando se pasa la contactora de operacion a

regeneracion 0 viceversa .

~

ION

EMPACADA

AROS DE POLIPROPILENO

EI uso de malias moleculares en endulzamiento esta limitado a volumenes pequenos de gas y

presiones de operacion moderadas; debido a esto su uso es limitado en procesos de

endulzamiento . Se usan generalmente para mejorar el endulzamiento 0 deshidratacion realizado

con otros procesos 0 para deshidratacion de gases dulces cuando se exigen niveles muy bajos

de agua , por ejemplo gas para procesos criogenicos.

La Figura 75 muestra el diagrama del proceso de endulzamiento con mallas moleculares . EI gas

agrio entra por la parte superior y sale por la inferior. EI lecho se regenera circulando una

porcion del gas endulzado, precalentado a una temperatura de 400-600°F 0 mas, durante unas

1,5 horas para calentar el lecho. Cuando la temperatura del lecho aumenta, este libera el H2 S

adsorbido a la corriente del gas regenerador; este gas al salir de la torre es quemado,

generalmente .

Las mallas moleculares son poco usadas, pero se pueden aplicar cuando la cantidad de gas a

tratar es baja; ademas se pueden usar como complemento en procesos de endulzamiento y y/o

cuando se requieren contenido muy bajos de agua .

, OXido de

Las malias moleculares se usan para tratar volumenes grandes de gas pero con contenidos

bajos de contaminantes acidos. Una innovacion reciente del proceso

r

-­

Figura 75

4

VIAS

VALVULA DE

.

~,

~

CIo

o

...

"'I

a

coo

C

...

..

Cl

ENDULZAMIENTO ~;

."

co

~

I

t-o

..

L;l

....

.9___

j

~L...

-~

CALENTAMIENTO

7,

:f_

y

H>

~

!--D

238

.,

. r--L...

1

.. ~

ENFRIAMIENTO

-.Diagram~ del Proceso de Endulzamiento por Adsorci6n con Mallas Moleculares. --..

ENTRADA GAS

ACIDO

9

y

~

C

.

~

}-D

.

.~

QUEMADOR

...,....

Con mallas moleculares permite la remocion selectiva de H2S en presencia de CO 2 ,

Ventajas.

Son economicamente favorables para endulzar gases con bajo contenido de H2 S. Pueden ser muy selectivas y dejar casi el 100% de CO 2 . Cuando hay presencia de agua pueden endulzar y deshidratar simultaneamente. Desventajas.

EI gas que sale de la regeneracion e.o--algunos casos no se puede mezclar con los gases

de combustion del proceso de incineracion.

Se puede formar COS en la malla molecular por reaccion entre el CO 2 y el H2 S y por 10

tanto en el proceso de regeneracion se va a obtener un gas de salida que no estaba

presente en el gas agrio.

iii

Q)

...ra

5.3 Procedimiento Preliminar para Seleccionar un Proceso de Endulzamiento-.

-------------------------------------

:::::I

(,)

Q)

II

"0

5.3.1-.Selecci6n de Procesos Aplicables.

III

Aunque existen muchos procesos de endulzamiento, para un caso particular dado los procesos

aplicables se reducen a 3 04 si se analizan los siguientes aspectos:

:!

~

ra

:!

s:::

Especificaciones del gas residual Composicion del gas de entrada Consideraciones del proceso Disposicion final del gas acido Costos 0

(,)

s:::

00

...

'N

:2

(,)

tv)

0

III

'C

c:{

...

0

a.

...s:::

0

.!!:!

E

ra

..!::!

:::::I

'C

s:::

W

Q)

'C

•

Especificaciones del gas residual.

/

Dependiendo de los contenidos de contaminantes permitidos en el gas de salida del proceso habra

procesos que no pod ran lIevar las concentraciones a tales niveles y por tanto seran eliminados. En

algunos casos se requieren procesos selectivos porque, por ejemplo, hay veces que es necesario

dejar el CO 2 en el gas de salida con el fin de controlar su poder calorifico. La selectividad tambieln

es importante en casos en que la relaci6n C0 2 /H 2 S sea alta y se requiera hacer pasar el gas acido

poruna unidad recuperadora de azufre; la presencia de CO 2 afecta el desemperio de la unidad. EI

contenido de H2S es un factor importante, quizas el mas, en el gas de salida .

0

III

Q)

(,)

...

0

a..

Q)

'C

EI contenido de azufre total en el gas residual se refiere a la combinacion de H2 S, COS , CS 2 Y

RSR. Lo ideal es remover todo el azufre del gas porque estos compuestos de azufre tienden a

concentrarse en los IIquidos obtenidos en la planta de gas, 10 cual podrfa implicar tratamiento de

estos IIquidos.

ra'

E

·

ra

...

•

ra

Este factor es determinante en el diserio del proceso de endulzamiento, algunos procesos tienen

desemperios muy pobres con algunos gases de entrada y deben ser eliminados en la seleccion . En

cuanto a la composicion del gas el area de mayor importancia es la cantidad relativa de

hidrocarburos pesados recuperables ; algunos procesos tienen tendencia a absorber hidrocarburos,

C)

0

I

U')

I"'­

~

Caracteristicas del gas a tratar.

,

:::::I

.~

LL.

239 y esta tendencia es mayor mientras mas pesados sean los hidrocarburos, los cuales no solo crean

problemas de espumas sino que tambiem afectan el proceso de recuperacion de azufre.

Los procesos con carbonato se

gases agrios con contenidos a'

requieren un paso adicional de ,

contenido de gases acidos a I(

excepcion de los de carbonato,

CO 2 ; el Stretford, las mallas y

fisicos tienen grados de remoc

La presion del gas de entrada tambiem es un factor importante en la seleccion del proceso. Los

procesos con carbonato y los de absorcion fisica requieren presiones de al menos unas 400 Lpc.,

normalmente de 800 Lpc., por 10 tanto estos procesos no se podran aplicar cuando se va a trabajar

a presiones bajas.

La temperatura del gas tambiem es importante porque define la temperatura del solvente; una

buena recomendacion es que la temperatura del solvente sea unos 15 - 20 of por encima de la del

gas de entrada; pues si el solvente esta mas frio que el gas de entrada habra condensacion y los

siguientes problemas de formacion de espumas.

La cantidad de gas a tratar define el tamario del equipo y posiblemente el numero de plantas en

paralelo cuando se manejan volumenes grandes de gas.

•

5.3.3-. Caracteristicas del P

La tabla 24 muestra las ca

de endulzamiento.

Tabla 23 -. Capacida'

Endulzamiento.

Consideraciones del Proceso

La temperatura y disponibilidad del medio de calentamiento se debe evaluar antes de hacer el

diserio , esto es importante en los costos de equipo y operacion. La disponibilidad del medio de

enfriamiento tambiem es importante por la misma razon expuesta antes. Ademas la temperatura del

medio de enfriamiento define la temperatura de circulacion del solvente. En zonas donde el agua

es escasa y por 10 tanto costosa para usarla como medio de enfriamiento el aire pasaria a ser el

medio de enfriamiento a usar y esto hace que las temperaturas del solvente, especial mente en

verano, no puedan ser menores de 135 - 140 of, 10 cual impedira usar solventes fisicos pues estos

funcionan mejor a temperaturas bajas.

La disposicion final del gas acido puede ser una unidad recuperadora de azufre 0 incineracion,

dependiendo del contenido de H2S en el gas agrio y las exigencias ambientales. Cuando se usa

incineracion no es importante el contenido de hidrocarburos pesados en el gas a tratar pero en la

unidad recuperadora de azufre la presencia de hidrocarburos afecta el color del azufre recuperado

tornandolo gris u opaco en lugar de amarillo brillante, 10 cual afecta su calidad. Ademas si el gas

acido se va a pasar por una unidad recuperadora de azufre y luego por una unidad de limpieza de

gas de cola, requiere mas presion que si se va a incinerar.

•

•

Costos

Proceso

MEA

DEA

DGA

DIPA

1-------"

Solv. Fisicos

1--Sulfinol

Sretford

Mallas

Hierro Esponia

Proc. Con Car~

Tabla 24 -. Car2

Proceso

Los factores de costa que se deben tener en cuenta son:

Costos

Costos

Costos

Costos

de

de

de

de

equipo Potencia solvente combustible. Algunos procesos son mas eficientes que otros en cuanto a combustible, por ejemplo los de

absorcion fisica y los hibridos son mas eficientes en este sentido que los de aminas.

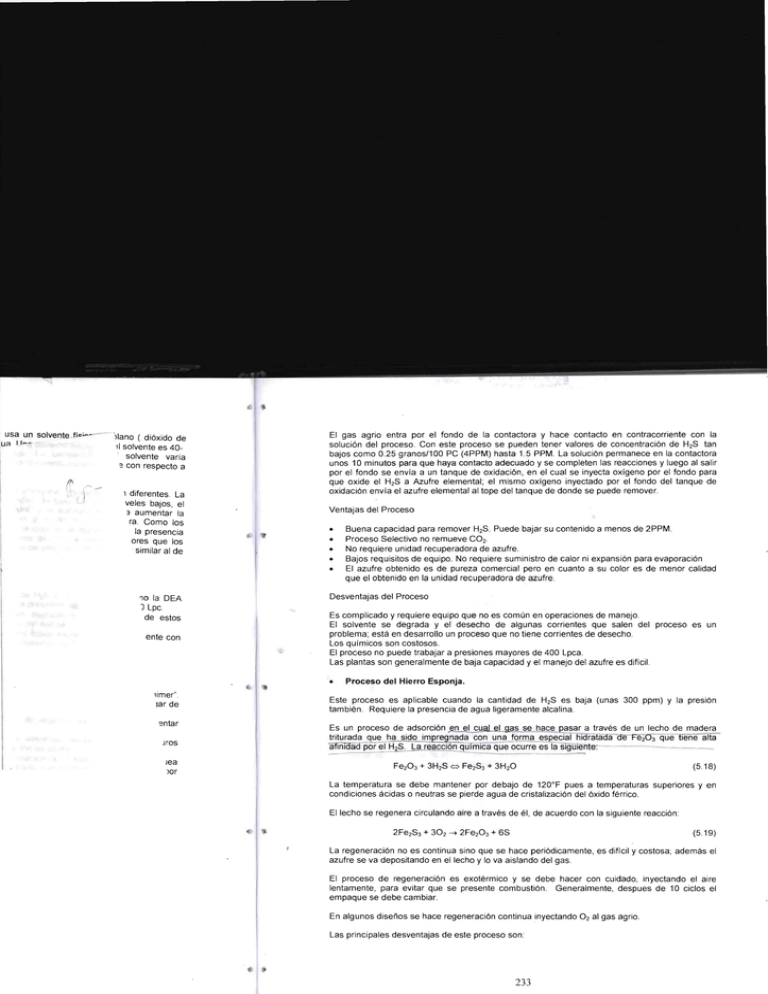

5.3.2-. Capacidad de Remoci6n de Acidos.

J

La tabla 23 muestra la capacidad de remocion de algunos procesos, siempre y cuando el proceso

sea aplicable y el diserio adecuado.

740

MEA

DEA

DIPA

CATACARI

Solv. Fisic

SULFINC

STRETF(

Mallas rv

Hierro E"

estas PE

Cuandc

los pro'

que s

hidroc

I

I

los hidrocarburos, los cuales no solo crean

de recuperacion de azufre.

I~r.n~"~~

r importante en la seleccion del proceso. Los

uipr"'- I-esiones de al menos unas 400 Lpc.,

)dran aplicar cuando se va a trabajar

la temperatura del solvente ; una

')s 15 - 20 OF por encima de la del

mtrada habra condensacion y los

nente el numero de plantas en

Los procesos con carbonato se usan basicamente para remover CO 2 y son buenos para tratar

gases agrios con contenidos altos , mayores del 20%, de gases acidos pero general mente

requieren un paso adicional de tratamiento con aminas para terminar el endulzamiento y lIevar el

contenido de gases acid os a los niveles exigidos de 4ppm 0 menos. Todos los procesos, con

excepcion de los de carbonato, remueven el H2 S hasta 4 ppm 0 menos, pero no todos remueven el

CO 2 ; el Stretford, las mallas y el hierro esponja no remueven el CO 2 , y el DIPA y los solventes

ffsicos tienen grados de remocion variables dependiendo del contenido de CO 2 y del diseiio.

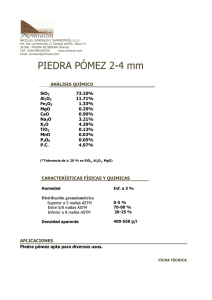

5.3.3-. Caracteristicas del Proceso de Tratamiento. /

La tabla 24 muestra las caracterfsticas mas importantes de operacion de los principales procesos

de endulzamiento.

Tabla 23 -. Capacidad

Endulzamiento.

~

evaluar antes de hacer el

disponibilidad del medio de

Ademas la temperatura del

. En zonas donde el agua

to el aire pasarfa a ser el

'vente, especialmente en

'entes ffsicos pues estos

azufre 0 incineracion ,

ltales. Cuando se usa

'as a tratar pero en la

'el azufre recuperado

'd. Ademas si el gas

'idad de limpieza de

Proceso

MEA

DEA

DGA

DIPA

Solv. Ffsicos

Sulfinol

Sretford

Mallas

Hierro Esponja

Proc. Con Carbo

de Remoci6n de Gases Acidos de Algunos

H2S en

Gas Tratado

<4ppm

< 4ppm

<4ppm

<4ppm

<4ppm

< 4ppm

<4ppm

< 4ppm

< 4ppm

-20ppm

Remoci6n

De CO 2

99+

99

99

30 -99

15 ­ 95

Hasta 99

-0

-0

-0

98 ­ 99

Procesos de

Selectividad

No

No

NO

Puede ser

Si

Puede ser

Si

Si

Si

no

Tabla 24 -. Caracteristicas de Algunos Procesos de Endulzamiento.

Proceso

nplo los de

Jroceso

Aplicable

Gases Ricos

Aplicable

Bajas P

Degrad.

Necesidad

Perdidas

Qca. Del

Reclaimer

Prom.

Solvente

Lb/MPCN

MEA

Si

Si

Si

Si

5

DEA

Si

Si

Si

No

3.5

DIPA

Si

Si

Si

Si

5.0

Si

CATACARB

No

No

No

3

Solv. Fisic.

No

No

No

No

4

.

SULFINOL

A veces

Si

Si

Si

1.5/%

Si

STRETFOR

Si

A veces

No

Mallas Mol.

Si

A veces

No

No

Hierro Esp.

A veces

Si

No

No

estas perdidas se dan en librs de solvente por milion de pie cublco normal de gas aCldo.

.

Cuando el gas a tratar posee cantidades apreciables de hidrocarburos pesados se deben eliminar

los procesos con solventes ffsicos ya que estos procesos absorben muchos de estos hidrocarburos

que se Ie deben remover al gas en el procesamiento ( fraccionamiento) ; ademas estos

hidrocarburos pesados terminan en el gas acido 10 cual creara problemas en la unidad

241

recuperadora de azufre. EI DGA, el Sulfinol, el Stretford y las mallas moleculares solo pueden tratar

corrientes de gas que posean contenidos intermedios de hidrocarburos pesados. La presencia de

aromaticos como el benzeno com plica aun mas el problema. Los procesos con MEA, DEA, DIPA Y

carbonatos practicamente no absorben hidrocarburos pesados.

Solo los procesos con carbonato y con solventes fisicos no pueden trabajar a presiones bajas pues

su capacidad de absorci6n de gases acid os depende de la presion parcial de estos . Todos los

procesos con aminas tienen solventes que sufren algun grado de degradacion y pueden requerir el

uso de "reclaimer". Como los procesos en lecho seco no tienen solvente con ellos no se presentan

problemas de degradacion; sin embargo en las mallas se pueden presentar problemas de

sinterizacion y taponamiento 10 cual hace que pierda su capacidad y eficiencia de remocion y sea

necesario reemplazarlas ; en el caso del hierro esponja aunque puede haber regeneracion, por

aspectos economicos y tecnicos se recomienda reemplazarla.

5.4-.Consideraciones de Diseno.

•

Dimensionamiento Apropiado.

EI dimensionamiento, ademas de que afecta la tasa de circulacion del solvente es importante por

los siguientes aspectos: se debe evitar velocidades excesivas, agitacion y turbulencia y debe haber

espacio adecuado para la liberacion del vapor.

•

Acondicionamiento del Gas de Entrada.

Especialmente es importante la filtracion y remocion de liquidos presentes en el gas de entrada;

tanto las part[culas solidas como los liquidos presentes en el gas ocasionan problemas en las

plantas de aminas. Se deben remover particulas de hasta 5 micrones .

•

•

Selecci6n de Materiales.

La mayor[a de las plantas de aminas son construidas con aceros inoxidables al carbono pero por

las condiciones de corrosion, presi6n y temperatura a las que tienen que trabajar es muy comun

operaciones de reposicion de piezas 0 partes por su estado de alteracion por corrosion al cabo de

tiempos de operacion relativamente cortos. Se recomienda el uso de aceros resistentes a la

corrosion con espesor de tolerancia para la misma de aproximadamente 1/8 de pulgada para los

recipientes y adem as monitoreo del problema de corrosi6n.

•

Filtraci6n de la Soluci6n

Es una de las claves mas importantes para el funcionamiento adecuado de una planta de aminas .

Generalmente los operadores no usan filtros para evitar problemas de taponamiento, pero el hecho

de que este se presente es una prueba de la necesidad de filtraci6n . Los filtros remueven

particulas de sulfuro de hierro y otros materiales tipo lodo que tratan de depositarse en los

sistemas de endulzamiento; si estos materiales no se remueven tienen tendencia a formar

espumas y crear problemas de corrosion.

Por los filtros se circula entre un 10 Y 100% de la solucion siendo el promedio entre 20 y 25%;

mientras mayor sea el porcentaje filtrado mejor sera la calidad de la solucion , pero se requiere

mayor mantenimiento de los filtros . La calda de presion a traves del filtro se toma como referencia

para el cambio del mismo. EI tamano de poro del filtro puede variar desde uno hasta micrones

dependiendo de las caracteristicas de las part[culas a remover pero una seleccion de un filtro de

10 micras es tfpica y parece adecuada .

242 I

,.