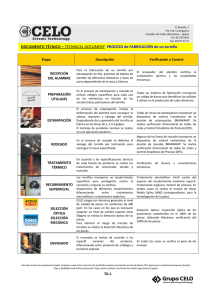

PROCESO DE FABRICACION DE UN TORNILLO

Anuncio

UNIVERSIDAD POLITECNICA DE QUERETARO INGENIERIA DE TECNOLOGIAS DE MANUFACTURA ITM801 HUMBERTO ANTONIO LOPEZ SALVADOR CECILIA MARTINEZ MANDUJANO ALBA MARIA FRIAS OCHOA MAURICIO GUTIERREZ TREJO PROCESO DE FABRICACION DE UN TORNILLO ETAPA DESCRIPCION VERIFICACION Y CONTROL RECEPCION DEL ALAMBRE P ARA LA FABRICACIÓN DE UN TORNILLO POR ESTAMPACIÓN EN FRÍO , PARTIMOS DE BOBINA DE ALAMBRE DE DIFERENTES DIÁMETROS Y TIPOS DE ACERO DEPENDIENDO DE LA ROSCA A FABRICAR . EL PROVEEDOR DEL ALAMBRE PREPARACION DE UTILAJES EN EL PROCESO DE ESTAMPACIÓN Y T ODAS LAS ÓRDENES DE FABRICACIÓN INCORPORAN UN CÓDIGO DE BARRAS QUE IDENTIFICAN LOS UTILLAJES A UTILIZAR EN LA PRODUCCIÓN DE CADA REFERENCIA ESTAMPACION ROSCADO SE UTILIZAN UTILLAJES ESPECÍFICOS PARA CADA UNA DE LAS REFERENCIAS EN FUNCIÓN DE LAS CARACTERÍSTICAS PARTICULARES DEL TORNILLO . E L PROCESO DE ESTAMPACIÓN INCLUYE LA DEFORMACIÓN DEL ALAMBRE PARA CONSEGUIR LA CABEZA , IMPRONTA Y VÁSTAGO DEL TORNILLO . DEPENDIENDO DE LA GEOMETRÍA DEL TORNILLO SE FABRICA EN LAS LÍNEAS DE 2, 3 Ó 4 GOLPES . E L MONTAJE DE ARANDELAS CAUTIVAS SE REALIZA EN UNA OPERACIÓN POSTERIOR . PROCESAMIENTO El primer paso es tomar el alambrón DEL ALAMBRON de acero, ya sea en rollo o en barras y tenerlo unas 30 horas en un horno para poder ablandarlo y así poder trabajarlo, el segundo paso en la preparación de este alambre, es sumergirlo en un baño de ácido sulfúrico para retirar cualquier partícula de óxido, luego se baña en fosfato. Todo esto evita que el acero CERTIFICA LA COMPOSICIÓN QUÍMICA Y LAS PROPIEDADES MECÁNICAS . TODAS LAS LÍNEAS DE ESTAMPACIÓN INCORPORAN UN DISPOSITIVO DE CONTROL INSTANTÁNEO DE LA PRESIÓN DE ESTAMPACIÓN , BRANKAMP. SE REALIZA VERIFICACIÓN DIMENSIONAL DE TODAS LAS COTAS Y C ONTROL E STADÍSTICO DE P ROCESO (SPC). ESQUEMA ENDEREZADO Y CORTE MOLDEADO se oxide antes de fabricarse el tornillo, y también lo lubrica para moldearlo mejor. La máquina moldeadora, primero endereza el alambre, luego lo corta en trozos ligeramente mas largos que el futuro tornillo (el sobrante se convertirá en la tuerca, por eso el corte ligeramente mas grande). Cada pieza pasa por un molde, que la deja perfectamente redonda, ( y para aquellos pernos con cabeza, que no es el caso acá en los pernos de bicicleta, después por una serie de moldes que van configurandola cabeza del perno en un extremo) ACHAFLANADO Una herramienta llamada punteadora dá forma al tornillo, en este caso ambos extremos, para que no quede la punta plana, creando asi la parte en que se engancha la tuerca. ROSCADO En el proceso de roscado se deforma el vástago del tornillo por laminación para conseguir la rosca especificada. A LGUNAS DE LAS LÍNEAS DE ROSCADO INCORPORAN UN DISPOSITIVO DE CONTROL INSTANTÁNEO DE LA PRESIÓN DE ROSCADO , S E REALIZA VERIFICACIÓN DIMENSIONAL DE TODAS LAS COTAS Y CONTROL E STADÍSTICO DE P ROCESO (SPC). Luego, como el tornillo necesita filetes para que se puedan enroscar las tuercas, unos moldajes de rodillos a alta presión imprimen la forma de la rosca. TRATAMIENTO TERMICO De acuerdo a las especificaciones técnicas de cada familia de producto se realiza los tratamientos de cementado, temple y revenido. VERIFICACIÓN DE DUREZA Y CARACTERÍSTICAS MECÁNICAS . Los tornillos incorporan un recubrimiento superficial para protegerlos contra la corrosión y mejorar su estética. Disponemos de diferentes recubrimientos diferenciando entre tratamientos electrolíticos y tratamientos orgánicos TRATAMIENTO ELECTROLÍTICO: VERIFI CACIÓN DEL SELECCIÓN OPTICA Y MECANICA CELO asegura en términos generales el nivel ENVASADO El envasado se realiza de acuerdo a las especifi caciones del producto, diferenciando entre producto de catálogo y producto especial. SELECCIÓN ÓPTICA : INSPECCIÓN ÓPTICA DE LOS PARÁMETROS ESTABLECIDOS EN EL 100% DE LAS PIEZAS . SELECCIÓN MECÁNICA: VERIFICACIÓN DEL 100% DE LAS PIEZAS . EN TODOS LOS CASOS SE VERIFICA EL PESO DE LOS ENVASES RECUBRIMIENTO SUPERFICIAL de calidad de piezas no conformes de 400 ppm. En los casos en los que es necesario asegurar un nivel de calidad superior (máx 50ppm) se realiza la Selección óptica de las piezas. Para eliminar el riesgo de mezclas de tornillos se realiza la Selección Mecánica de las piezas. ESPESOR DEL RECUBRIMIENTO MEDIANTE RAYOS ‐X. TRATAMIENTO ORGÁNICO : CONTROL DE PROCESO . E N AMBOS CASOS SE REALIZA EL ENSAYO DE H ORAS N IEBLA SALINA (HNS) CORRESPONDIENTE , PARA LA HOMOLOGACIÓN DE LA PIEZA . METODOLOGÍAS DE DISEÑO. Procesos de manufactura para realizar un tornillo. Maquinado. Este proceso es factible cuando el tornillo no existe o las medias están fuera de las medias estándar o en su caso que sea un tornillo especial. Pero en casos de producción masiva de tornillos este proceso sería muy lento y a su vez muy costoso y no sería rentable. En el mejor de los casos si es un tornillo especial o fuera de los estándares peor que requiere alta producción se tendría que realizar algún dispositivo para la fabricación de este más eficiente. Si el tornillo requiere un tratamiento térmico se le puede realizar sin ningún problema. Fundición. Por este proceso también se podría llevar acabo la fabricación de un tornillo, la desventaja seria que si el tornillo en sus especificaciones técnicas llevara cierto tratamiento térmico no se le podría hacer dicho tratamiento ya que por lo general a las piezas hechas por fundición no se les puede hacer este tipo de tratamientos. Metalurgia de polvos. Con este proceso también se podría ser posible la fabricación de un tornillo pero este proceso es muy costoso, solo sería factible si el tornillo que se necesitara fuera uno muy especial que tuviera que ser de materiales con elevados puntos de fusión o que tuviera que ser de 2 distintos materiales una aplicación para este proceso sería un tornillo para la industria aeroespacial. Uso de tarrajas. Con las tarrajas también se puede realizar un tornillo pero este medio sería muy lento y no tendría caso ya que se hacen roscas estándares las cuales es más viable ir a la ferretería y comprarlo o solo seria en caso de que urgiera y no hubiera una ferre cercana o para una práctica de laboratorio.