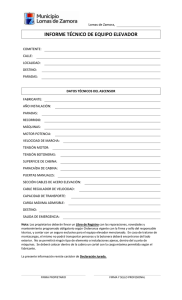

1 acceso a la cabina análisis ergonómico y principales problemas

Anuncio