Técnicas preventivas clásicas + desarrollo tecnológico

Anuncio

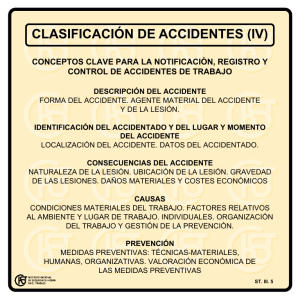

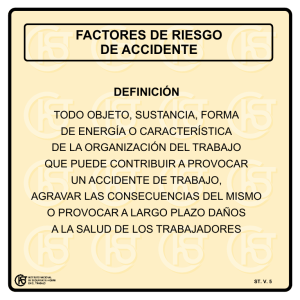

“TÉCNICAS PREVENTIVAS CLÁSICAS DESARROLLO TECNOLÓGICO = ACCIDENTES LABORALES” + Ámbito Temático o Sectorial: Seguridad en el Trabajo, Gestión de la Prevención, Evaluación del Riesgo Categoría: Autor Principal Nombre: José María Apellidos: Jiménez Sánchez Organización: Junta de Andalucía Departamento: Centro de Prevención de Riesgos Laborales. Sevilla Dirección de Contacto: Carabela la Niña Nº: 2 Edif.: INSHT Bloque: Escalera: Planta: Puerta: Código Postal: 41007 Localidad: Sevilla Provincia: País: España Teléfonos: 955066531 Fax: 955066502 E-mail: [email protected] 1. ABSTRACT En la sociedad post-industrial en la que nos encontramos, y muy especialmente en los países denominados “desarrollados”, se producen, casi de forma continua, profundos cambios tecnológicos, a la vez que aparecen formas de producción y de organización desconocidas hace tan solo un espacio de tiempo tan corto como una década. A su vez, junto a sistemas con un alto grado de desarrollo tecnológico, conviven y coexisten sectores productivos o partes importantes de éstos, con un grado de desarrollo preindustrial, con tecnologías, sistemas organizativos, métodos de trabajo, etc., arcaicos, primitivos, o cuando menos, claramente obsoletos. Sin embargo, las técnicas preventivas que hoy aplicamos a ambos entornos, sustancialmente diferentes, son, siguen siendo las clásicas técnicas preventivas, previas a la era Internet, al mundo globalizado, al hiperdesarrollo tecnológico. Y es casi natural, la aplicación de técnicas preventivas clásicas, con claros síntomas ya de obsolescencia, a entornos altamente desarrollados, solo puede mostrarse ineficaz, escasamente evitar, y hasta a veces, producir disfunciones, fallos del sistema productivo, es decir, accidentes laborales. Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL A pesar de ello, el análisis, que no simple lectura de datos, de accidentes de trabajo, de la realidad de las disfunciones del mundo del trabajo, muestra con claridad, como y porqué se producen loas accidentes laborales, y por tanto, por donde y hacia donde deben ir encaminada la moderna gestión preventiva. Palabras Clave Seguridad laboral, desarrollo tecnológico, accidentes laborales, evaluación del riesgo 2. INTRODUCCIÓN Casi coetánea con la Ley 31/1995 de Prevención de Riesgos Laborales, tan solo un par de años antes, cuando se discutía por los interlocutores sociales los términos en que se redactaría dicha ley, como paradigma del hiperdesarrollo tecnológico, nace la red de redes, Internet, hecho que para cualquier analista supone un antes y un después, ya nada será igual. Prácticamente todo el mundo acepta, casi nadie cuestiona ya, que lo que era válido antes de la era de la globalización, de la era post-industrial, metidos ahora en pleno siglo XXI, ya no es válido, o al menos, requiere de una obligatoria y urgente adaptación al nuevo escenario post-industrial. Lo anterior constituye un razonamiento casi natural y universal, y prácticamente generalizable para todo el conjunto del conocimiento, del saber humano. Sin embargo, extrañamente, casi asombrosamente, en nuestro país, la seguridad y salud en el trabajo, la gestión preventiva, permanece prácticamente ignorante al gigantesco cambio producido, casi exactamente igual, aplicando clásicos principios e ideas casi inmutables, como si el desarrollo tecnológico, el mundo del trabajo en nada hubiera cambiado en los últimos 10,15 o 20 años, época en la que se forjaron, las bases, los principios, que se materializarían en la ley 31/95 de Prevención de Riesgos Laborales y su numerosísima, casi interminable, legislación de desarrollo, y que rigen el mundo de la prevención de riesgos laborales en nuestros días. No obstante, esta maraña legislativa, salvo algunas excepciones, no está obsoleta, es válida y será eficaz siempre que esté orientada hacia donde el desarrollo tecnológico indica. Y señalar, aclarar, especificar hacia donde debe orientarse la moderna seguridad y salud laboral, es uno de los objetivos de este trabajo. Junto al enorme desfase entre el desarrollo de las tecnologías productivas frente a las técnicas preventivas aplicadas, ha 2 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL contribuido también al desfase producción-prevención, una cierta y seguramente excesiva “teorización” de la seguridad y salud laboral, en la que se han gestados modelos de gestión preventiva, muchas veces basados más en una creación puramente intelectual, más que en modelos basados en la observación y análisis de la realidad. Se ha tratado de adaptar la realidad, los accidentes laborales, al modelo creado, y no a la inversa, es decir, ser los accidentes laborales la fuente de la modelización realizada. Así, a decir de F. Yébenes, [1], “se enfrentan teoría y realidad”. Este trabajo pretende también como objetivo contribuir a un cambio en el estudio de las causas de la siniestralidad laboral, a obtener conclusiones prácticas y concretas, a partir del análisis y posterior generalización y universalización de causas, obtenidas a partir de datos reales, es decir, de accidentes de trabajo. Aquí, en este caso, la clásica pero rabiosamente actual técnica de investigación de accidentes, muchas veces trivializada por lo manida y superficialmente empleada, debe ser la fuente, a partir de la cual se diseñen técnicas preventivas. Y como modelo de esta nueva forma de estudio, como humilde ejemplo, y sin pretender exhaustivo o agotar el tema, y aún menos dadas la forzosamente limitada extensión de este trabajo -que nos obligará en algunos casos a solo enunciar resultados sin poder mostrar su certeza- obtendremos importantes conclusiones prácticas, a partir del estudio, aunque sea parcial y limitado por las razones indicadas, de accidentes reales de trabajo. 3. ¿QUÉ ES UN ACCIDENTE LABORAL? Será necesario en principio convenir que las empresas, o al menos su inmensa mayoría o quienes merecen este nombre, producen bienes y servicios y no accidentados o fallecidos, es decir, los accidentes laborales son sucesos no deseados por las empresas. Así, desde un punto de vista técnico preventivo, una buena definición, fruto de la experiencia, puede ser la siguiente “Accidente de trabajo es todo suceso anormal, no querido ni deseado, que se produce de forma brusca e inesperada, que normalmente es evitable, que rompe la normal continuidad del trabajo, siendo excepcional en el funcionamiento de la empresa, y que puede causar lesiones a las personas”. La aparentemente simple definición, remarca el carácter de excepcionalidad del accidente, de hecho anormal, inesperado, es decir los accidentes laborales no se 3 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL producen en el funcionamiento normal, cotidiano de las empresas. Por lo tanto, cuando se pretende medir, evaluar el riesgo de accidente, puesto que en el funcionamiento normal de las empresas no se producen accidentes, no se puede evaluar en el campo de la normalidad, requiere medirse en donde se producen los accidentes, es decir en el campo de la excepcionalidad, en el funcionamiento anormal de las empresas. Pondremos un ejemplo sencillo, de la vida cotidiana, durante la conducción normal con un vehículo, nadie sufre un accidente, se requiere de una distracción, de la presencia de aceite en la calzada, de la invasión del carril de circulación por otro vehículo etc. etc., es decir de una circunstancia excepcional. Es básico pero vital comprenderlo, puesto que de inmediato se pone de manifiesto que intentar medir, es decir evaluar, la probabilidad de un suceso excepcional, accidental, no es tarea nada fácil, y por lo tanto se acude a aproximaciones, más o menos afortunadas, a partir de evaluaciones de riesgos en funcionamiento normal de las empresas, con lo que naturalmente, el margen de imprecisión de sus resultados es bastante amplio, hecho, que muestra las enormes debilidades de la clásica técnica de evaluación de riesgos de accidentes, que si bien constituye la base de la gestión preventiva, la aplicación de manera indiscriminada, unida a una simplificación extrema como mostraremos en los epígrafes siguiente, y fundamentalmente la aplicación a entornos productivos complejos, avanzados tecnológicamente, de métodos simplificados que solo son adecuados para actividades extremadamente sencillas, con técnicas productivas muy simples, hacen que sus resultados, a pesar de lo amplios y voluminosos, sean mas virtuales que reales, y por tanto poco útiles para combatir la siniestralidad, que si es real. Asimismo, del carácter de excepcionalidad del accidente, como hecho anormal, inesperado….. se deduce la regla básica, mostrada ya por los creadores del método del árbol de causas, pero sin adjudicarle la importancia esencial que posee, y que podremos denominar principio cero de la investigación de accidentes graves y mortales: Puesto que ha sucedido un accidente, es forzoso que se haya producido un funcionamiento o hecho excepcional o distinto con respecto al funcionamiento normal y cotidiano de la empresa, ya que si todo hubiese permanecido igual, la marcha de la 4 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL empresa habría seguido como siempre, es decir produciendo bienes y servicios sin accidentes. Principio o regla que aplicaremos a los accidentes que examinaremos a continuación. 4. EL CASO DEL ACCIDENTE DE LA REFINADORAS DE MASA DE PICOS Veamos un ejemplo, en donde un análisis adecuado de un accidente recurrente en las panaderías, muestra interesantes conclusiones. Un esquema de funcionamiento de la máquina puede observarse en los gráficos siguientes, en primer lugar en el momento del accidente y en segundo con la máquina en funcionamiento normal: Descripción del accidente: la maquina “refinaba” un resto sobrante de masa de picos, y en un momento dado, los cilindros no “atrapaban” la masa, por lo que el accidentado trató de “ayudar” a que la masa fuera atrapada por los rodillos, empujando la masa con la mano hasta el el primer rodillo, que le pilló y arrastró la mano junto con la masa, siendo posterior mente atrapado entre el primer y segundo rodillo, ocasiónándole graves lesiones. El caso de las refinadoras, situación del accidente Un análisis apresurado probablemente señalaría que el accidente tiene como causa la falta de protección del primer rodillo, con algún elemento que impida acercar la mano al rodillo. Sin embargo, un análisis más cuidadoso, sin obviar lo anterior, indica, de conformidad a la definición de accidente como “Accidente de trabajo es todo suceso anormal, no querido ni deseado, que se produce de forma brusca e inesperada, que normalmente es evitable, que rompe la normal continuidad del trabajo, siendo excepcional en el funcionamiento de la empresa, y que puede causar lesiones a las 5 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL personas”, indica que la situación excepcional que lo generó, se debió, como causa principal, al funcionamiento con un resto sobrante de masa, una cantidad insuficiente de masa para un funcionamiento adecuado, hecho que obligó al empleado a empujar dicha masa con las manos y su posterior atrapamiento. Es más, en el caso de poseer la maquina de una protección que impida acercar la mano al rodillo, cuando el funcionamiento es con una cantidad de masa insuficiente, el accidente se produce igualmente, los rodillos no atrapan la masa, y el trabajador se verá obligado a utilizar un empujador, que podrá ser atrapado a su vez entre la protección y la cinta de transporte, con riesgo de accidentes por golpe, es decir se ha trasladado el accidente y modificado sus consecuencias, pero no se ha evitado. Por supuesto, y de manera muy sencilla, el accidente se evita simplemente con una medida organizativa, (actuando en primer lugar , al contrario que en las técnicas preventivas clásicas, sobre el factor humano- puesto que para entornos avanzados tecnológicamente ya no hay o es muy estrecho el margen para actuar sobre el factor técnico), con utilizar la refinadora con una cantidad de masa adecuada para el buen funcionamiento de la refinadora, es decir dentro de los límites que el fabricante del equipo ha diseñado la máquina para que ésta sea segura. Pero generalicemos lo que hemos aprendido de éste accidente, el accidente se produce esencialmente por el uso de la cosa, del bien, al utilizar, la refinadora o cualquier otra máquina, instalación, estructura, edificio, etc., fuera de las condiciones de utilización para las que han sido diseñadas, -en entornos desarrollados tecnológicamente es casi la única causa-, no por las condiciones materiales de la máquina, instalación u edificio. Por lo tanto, constituye un error técnico grave, disociar el uso de las condiciones materiales, lo que conlleva, que a pesar de que el riesgo de accidente se debe esencialmente al uso de la máquina, instalación, edificio, etc. se evalúe o inspeccione esencialmente y en la mayoría de los casos exclusivamente, las condiciones materiales de la máquina, instalación u edificio, elementos que no son causa de la mayoría de los accidentes laborales. Mas aún, cuando se disocia, se desintegra, el uso de la máquina, edificio, instalación etc., de las condiciones materiales, los riesgos reales de accidentes se vuelven transparentes, invisibles o indetectables, puesto que nos empecinamos en evaluar o inspeccionar, condiciones materiales, que naturalmente son fáciles y sencillas de evaluar e inspeccionar, pero que no son causas nada más que de una parte 6 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL muy pequeña de los accidentes laborales. Lo anterior lo pone de manifiesto con absoluta claridad, el “Análisis cualitativo de la mortalidad por accidente de trabajo en España. Años 2003-2004”, tal como se expondrá en el epígrafe posteriores, pero antes reforcemos lo aprendido, con el estudio, aunque sea de forma muy para no hacer excesivamente extenso este trabajo, con el estudio de de algunos accidentes. 5. LOS CASOS DE ACCIDENTES POR DESPLOMES DE ESTRUCTURAS: FORJADOS, PUENTES, ESTRUCTURAS……EL ACCIDENTE DEL NUEVO ESTADIO MESTALLA CON CUATRO TRABAJADORES FALLECIDOS….. Trataremos de reforzar las conclusiones obtenidas anteriormente y ampliarlas en algunos aspectos claves, con el análisis, en entornos avanzados tecnológicamente (que no son necesariamente sectores de tecnología punta, aunque incluye a dichos sectores, si no más comúnmente, sectores tales como la moderna edificación, la obra civil actual, y casi toda la industria transformadora de nuestros días), escenario en donde es muy difícil, al evaluar o inspeccionar, apreciar, dada la especialización y complejidad tecnológica, el buen uso de un equipo de trabajo o instalación. En primer lugar, nos referiremos a un tipo de accidente, que desgraciadamente se repite con cierta frecuencia, consistente en el desplome del sistema de encofrado y forjado en construcción, normalmente durante la operación de hormigonado. Este tipo de accidente se produce cuando la distancia entre forjados es muy alta, mayor de 6 metros (centros comerciales, edificios técnicos, etc.) ó cuando las cargas o soportar por el encofrado son 7 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL muy grandes. Puesto que los puntales comerciales tienen una altura máxima entre 5 y 6 m según el fabricante, en algunas empresa, normalmente para zonas relativamente pequeñas comparadas con la totalidad de la obra a ejecutar, tal como cajas de escalera, vestíbulos de entrada y similares, optan por utilizar un sistema de encofrado consistente en colocar sobre el encofrado montado para realizar el forjado de lo que equivaldría a una primera planta, otro encofrado de las mismas características, apoyado sobre el anterior (conocido como sistema de doble andamiada, tal como se aprecia en las primera de las fotos del éste epígrafe) . Con frecuencia, se produce el desplome y consiguiente destrucción de todo el sistema de encofrado, ocasionando lesiones importantes para los trabajadores que trabajan en ellos, a pesar de que los materiales empleados en ellos (puntales, sopandas, portasopandas, etc.) sean de primerísima calidad y pertenecientes a empresas bien acreditadas del sector. Si entrar en un análisis detallado, que mostraría muchos más elementos interesantes, la aplicación de lo que hemos llamado principio cero de la investigación de accidentes, nos lleva casi de inmediato a concluir que la cusa fundamental, es el uso, la utilización incorrecta de un sistema de encofrado,(no sus condiciones materiales como a primera vista podría parecer), para utilizarlo para algo, para lo que no ha sido diseñado, puesto que para altura mayores de seis metros o para grandes cargas, los fabricantes han diseñado otros equipos, tal como las cimbras como se muestra en la parte inferior de la fotografía citada, y que permiten efectuar esta tareas con seguridad. En la segunda fotografía de éste epígrafe, se muestran unas imágenes del relativamente reciente cuádruple accidente mortal, al desplomarse un encofrado trepante en el nuevo estadio Mestalla, en Valencia, accidentes que podemos considerar como accidente tipo, similar a otros como el desplome de estructuras en construcción o (puente sobre la A-7 en Almuñecar, con 6 fallecidos) o más reciente de la plataforma gasística frente a las costas de Almería, con un ingeniero y dos trabajadores fallecidos y un tercer trabajador desaparecido El más somero de los análisis nos muestra en primer lugar que nos encontramos, no con unas técnicas constructivas primitivas u obsoletas, sino todo lo contrario con tecnologías constructivas especiales, lo que hemos venido llamando en todo este trabajo como un entornos avanzados tecnológicamente. 8 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL El examen detallado de las imágenes, y con las precauciones propias de conocer únicamente las circunstancias del accidente por lo recogido en los medios de comunicación, nos muestra que los elementos materiales, paneles, estructuras, barandillas, cierres, etc. empleados, un sistema de encofrado trepante, salvo vicios ocultos, no presenta deficiencias de carácter material, mas bien podríamos decir, que es un sistema moderno y de calidad y así se describe en los medios de información. Una lectura cuidosa de la información, pone a la luz que se “trabaja con medios “"bastante modernos"”, con lo que la capacitación y el manejo de materiales "pueden provocar fallos", y que “todo apunta a que existió, por tanto, una "falta de previsión" y un error de cálculo, de medición o de ejecución” , y que no se hallaron "deficiencias en las medidas de seguridad", ya que “los trabajadores llevaban el casco, los chalecos de seguridad y el arnés”. La lectura anterior, muestra cual resulta ser la probable génesis del accidente, se “trabaja con medios “"bastante modernos"”, con lo que la capacitación y el manejo de materiales "pueden provocar fallos", y que “todo apunta a que existió, por tanto, una falta de previsión y un error de cálculo, de medición o de ejecución”. En otras palabras, en donde se utilizaban complejos y pesados sistemas de encofrados trepantes, que requieren de delicadas maniobras de retirada, replanteo y nueva colocación a medida que aumenta la altura de la pila, o bien no existían instrucciones precisas diciendo como ejecutar las cosas, estas eran erróneas y/o imprecisas ó en el caso de existir, estas no se cumplieron. Lo anterior constituye lo característico de los accidentes en entornos desarrollados tecnológicamente, puesto que nos encontramos con tareas difíciles, complicadas, complejas, es esencial que esté pensado y dicho como hacer las cosas (cómo se utilizan las máquinas, equipos, instalaciones, edificios etc., quien, para qué, en que condiciones, en que orden, con que precauciones, etc.), es decir, el método de trabajo, el procedimiento, la instrucción u otra denominaciones similares, que contrasta con los entornos obsoletos o primitivos, en donde las tareas son elementales, simples y sencillas, que no requieren de metodologías previamente estudiadas para su ejecución, con lo que para su evaluación e inspección en relación a la seguridad y salud laboral, es 9 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL suficiente con controlar deficiencias en los elementos materiales empleados para su ejecución, puesto que así se evitan o controlan los riesgos derivados de la tarea. También resalta el hecho, desgraciadamente cada vez más asentado, que se asocia a que se cumplieron todas las medidas de seguridad, a que “los trabajadores llevaban el casco, los chalecos de seguridad y el arnés”, ¡cuando acaban de fallecer cuatro trabajadores!, hecho que muestra justo todo lo contrario, que no se cumplieron todas las medidas de seguridad, porque en ese caso, los trabajadores podrían volver de nuevo al trabajo. Es convertir la seguridad y salud en el trabajo, en el simple reparto de Epis, y a lo más, de certificados de formación. Por su interés y generalización, requiere un estudio particular, que supera los límites de este trabajo, pero conviene al menos, no dejar de señalar esta errónea y simple, pero cada vez más extendida, concepción de la seguridad. Por último señalar, ahora desde un punto de vista investigador, que para que se desplome un forjado, una estructura como el puente en construcción en la A-6, de Almuñecar, la tolva de la cementera de Carboneras que comentaremos posteriormente, el encofrado trepante del nuevo estadio de Mestalla, etc., es absolutamente necesario que algún elemento material (puntales, sopandas, bulones, tornillos, soldaduras, etc. etc., - tercera fotografía de este epígrafe-) se rompa , parta quiebre o similar, puesto que en caso contrario, que no se rompa, que no parta, que no quiebre, etc., haría absolutamente imposible que se produjera el desplome, la caída del forjado, la estructura, el encofrado, etc. etc., . Por lo tanto, es condición necesaria para que se produzca el accidente, pero no es causa del accidente, la rotura, el fallo de un elemento material, fallo material producido normadamente por haber sometido al elemento material a esfuerzos para los que no ha sido diseñado, tal como por ejemplo, la rotura de los puntales, sopandas del primer de los accidentes comentados, no es causa del accidente, sino el accidente es debido a someter a estos elementos a esfuerzos, -grandes cargas a alturas muy elevadas-, para los cuales no han sido diseñados, lo que provoca necesariamente su rotura. De hecho, los fallos debidos estrictamente a deficiencias intrínsecas en la resistencia de los materiales, que siempre en la investigación hay que descartar o confirmar, son 10 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL sucesos extremadamente raros en accidentes laborales, cifrándose en cantidades muy inferiores al 1% del total de accidentes. 6. EL ESTUDIO DE LA REALIDAD: EL “ANÁLISIS CUALITATIVO DE LA MORTALIDAD POR ACCIDENTE DE TRABAJOEN ESPAÑA. AÑOS 20032004” [] Los nuevos sistemas de notificación de accidentes, el uso de técnicas estadísticas junto al extraordinario desarrollo de los sistemas informáticos, permiten que la cantidad de información de que disponemos sobre accidentes laborales sea extraordinaria. Ahora sabemos como nunca antes, a quien le suceden los accidentes de trabajo, que tipo de contrato, que edad, que días de la semana, a que horas, en que parte del cuerpo, etc. etc. datos, que a decir de muchos, solo han servido para escribir una innumerable cantidad de artículos y teorías sobre los accidentes laborales, pero que no han contribuido, o al menos de forma suficiente, a disminuir su número, o en otras palabras, se han leído muchos datos, pero se obtenido escasas conclusiones [1]. Sin embargo, el análisis, que no simple lectura de datos, de accidentes de trabajo, de la realidad de las disfunciones del mundo del trabajo, muestra con claridad, como y porqué se producen loas accidentes laborales, y por tanto, por donde y hacia donde deben ir encaminada la moderna gestión preventiva. Como muestra de ello, y a pesar de que las conclusiones ya eran conocidas y coincidentes en gran medida con las realizadas en otros estudios o en años anteriores [2,5,6 ], expondremos las causa de los accidentes en mundo real, analizando los accidentes mortales del bienio 2003-2004, último estudio publicado hasta la fecha. 11 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL Entre otras conclusiones que estudiaremos después, y muchas otras extremadamente interesantes, que no podremos abordar para no salir del ámbito de este trabajo, merece destacar en primer lugar los siguiente: “El número de causas detectadas por los técnicos en la investigación de los 509 accidentes mortales (una vez filtrados los in itinere y patologías no traumáticas para no distorsionar el estudio) fue de 1590, lo que representa una media de 3,1 causas por accidente. Se trata de una proporción casi idéntica a la obtenida en 2002, y que refleja, la multicausalidad de los accidentes”. Esta vieja y conocida conclusión, pero sistemáticamente ignorada, probablemente por molesta, hay que ponerla en relación con la clásica técnica de evaluación de riesgos, el método Fine, y sus variantes más o menos complejas, hasta llegar al método simplificado (fotografía derecha anteiror). Como contraste de las evaluaciones de riesgos de sistemas simples, con un riesgo principal, tal como ruidos o contaminantes químicos, el donde la evaluación de un solo riesgo es extremadamente detallada, para sistemas complejos, en el que intervienen e interactúan entre si multitud de factores de riesgo, incluidos los ruidos o agentes químicos, tal como un puesto de trabajo, para que sean abordables sus evaluaciones, se recurre a métodos simplificados y aproximados, modelizándose la realidad, normalmente a través de la conocida expresión: NR = Probabilidad x Consecuencias x Exposición Ha de tenerse en cuenta lo anteriormente dicho sobre que puesto que en el funcionamiento normal de las empresas no se producen accidentes, no se puede evaluar en el campo de la normalidad, requiere medirse en donde se producen los accidentes, es decir en el campo de la excepcionalidad, en el funcionamiento anormal de las empresas, cosa bastante difícil, por lo que se acude a aproximaciones, más o menos afortunadas, a partir de evaluaciones de riesgos en funcionamiento normal de las empresas, con lo que naturalmente, el margen de imprecisión de sus resultados es bastante amplio 12 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL Es bien conocido que con esta técnica, los distintos factores de riesgo, que a su vez agrupan a otros subgrupos de factores de riesgos menores, se analizan independiente y separadamente de los demás, cono si el resto no existieran. Por lo tanto, puestos que no se conocen accidentes en donde intervenga un solo factor de riesgo, la precisión y exactitud de dichos métodos es menor, tratándose más bien, de aproximaciones más o menos afortunadas, a la realidad, de modelizaciones, que serán buenas en la medida que sus previsiones se acercan a la realidad, tal como de forma repetida señalan los creadores de dichos modelos, pero que se ignora repetidamente. Describen relativamente bien las situaciones generales de riesgo, pero son malos descriptores de situaciones puntuales y concretas de riesgo, tal como un accidente grave y/o mortal. La circunstancia señalada constituye, una de lo debilidades más importantes, del clásico sistema de evaluación, rmarcada ya, entre otra muchas por la OSHA 18001, y en la actual campaña de la Agencia Europea de Seguridad y Salud “Trabajos Saludables” (“los riesgos no se analizan ni se evalúan colectivamente…”) Entremos en algún detalle más. Los accidentes son siempre multicausales, al menos tres causas o factores de riesgos (FR1, FR2, FR3), según el estudio citado, luego para calcular la probabilidad de su materialización, deberíamos calcular la expresión: R (FR1, FR2 , FR3)= ( P1 x C1 x E1) x ( P2 x C2 x E3 ) x ( P3 x C3 x E3 ) En primer lugar, hay que tener en cuenta que se opera con factores de riesgo de muy diversa naturaleza: características personales, instalaciones, organización, y que las operaciones algebraicas entre tan distinta magnitudes, son algo más que dificultosas. Fundamentalmente presenta una dificultad esencial, calcular la probabilidad de que se materialice el factor de riesgo tercero (segundo), habiéndose materializado previamente el factor de riesgo segundo (primero) y previamente también el factor de riesgo primero, es inabordable desde el punto de vista de calculo numérico, e imposible de calcular todas las posibles combinaciones (que además, para colmo, pueden contribuir en porcentajes distintos, para los misma combinación de factores de riesgos) ya que no es posible prever todas las circunstancias posibles de accidente [7], lo que nos hace llegar a la conclusión, además, como más adelante veremos, de innecesario si se utilizan técnicas modernas de prevención, de que no es posible su cálculo con una aceptable precisión (para accidentes graves o mortales) y que se requieren de otras técnicas 13 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL complementarias, propias de cada caso concreto, para suplir la falta de precisión y exactitud del método. Aunque es bien conocido por los profesionales de la seguridad [5,6] que los accidentes leves reales se parecen a los graves y mortales en cuanto a su génesis, únicamente en que ambos se llaman accidentes laborales, pero que una agrupación repetida de ambos tipos, para o fines estadísticos, asistenciales, etc. han asentado la idea de que tienen el mismo origen. Y no es así. Los accidentes reales suceden de una forma probabilística y proporcional a la exposición, (suceden los accidentes más probables y a mayor exposición – mayor número de accidentes). La experiencia muestra que lo anterior es normalmente cierto para los accidentes leves, que son sucesos esencialmente probabilísticos al asimilarse a sucesos unicausales, y en cierta medida previsibles, ya que la contribución de uno solo de factores de riesgo (FR1), es tan preponderante con respecto a los otros dos factores de riesgo, que sin casi error, podemos considerar que la totalidad del riesgo, se debe a la posible materialización del factor de riesgo principal. Para estos accidentes, es aceptablemente precisa la aproximación: R (FR1, FR2 , FR3 = ( P1 x C1 x E1) x ( P2 x C2 x E3 ) x ( P3 x C3 x E3 ) <> <> R (FR1) = P1 x C1 x E1 La clásica evaluación de riesgos es un estimador razonablente preciso del riesgo de accidentes leves. 7. ¿POR QUÉ NO SON ADECUADAS LAS EVALUACIONES DE RIESGOS DE ACCIDENTES PARA EVALUAR RIESGOS DE ACCIDENTES GRAVES Y MORTALES? En relación al epígrafe anterior, la muy distinta naturaleza de los accidentes muy graves y mortales, en la realidad sucesos multicausales como señala el estudio ya citado, muestran un comportamiento esencialmente aleatorio o “cancerígeno” (nunca mejor empleada la expresión, “el cáncer de los accidentes de trabajo…”) 14 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL Los accidentes reales además de una parte probabilística, tienen un importante componente cuasi aleatorio (prácticamente independientes de la probabilidad y de la exposición) Para estos accidentes, la aproximación: R (FR1, FR2 , FR3)== ( P1 x C1 x E1) x ( P2 x C2 x E3 ) x ( P3 x C3 x E3 ) aproximadamente igual a R (FR1) = P1 x C1 x E1 conduce a errores fatales Como ejemplo de dicho comportamiento, y para comprender el significado de lo anterior en la práctica, examinemos brevemente el siguiente accidente real: Julio de 2007. Carboneras. Almería. Planta cementera de la empresa Holcin. Empresa finalista al Premio Excelencia Empresarial de Andalucía, los últimos dos años, por superar con mucho, los mínimos legales El día 293, después de 292 días sin ningún accidente, y después de 27 años sin ningún accidente mortal, durante la reparación de una cinta transportadora, la tolva que suministraba carbón a dicha cinta, se desploma sobre la cinta, atrapando a los trabajadores bajo ella. Cinco trabajadores fallecidos, varios heridos. De forma casi increíble, una empresa modelo, que cumplía con todas las medidas de seguridad clásicas, sufre un suceso cancerígeno, un accidente laboral terrible. Es interesante mostrar que la empresa alegaba que “la investigación interna del grupo Holcim apunta que el derrumbe fue imprevisible”, “el equipo humano afectado por el desplome estaba integrado por ingenieros, técnicos y trabajadores altamente cualificados. Desde un punto de vista evaluador e inspector clásico, habrá que admitir que puesto que profesionales muy cualificados no detectaron signos de desplome inmediato de la tolva (lo que es característico de las estructuras metálicas, según muestra la experiencia), que 15 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL difícilmente, con técnicas preventivas clásicas, se hubiese previsto el accidente, lo que hace cuestionar la eficacia de las evaluaciones e inspecciones previas al accidente. Así, la empresa alega que “la investigación interna puesta en marcha tras el siniestro "evidencian" que "no había síntomas que hayan permitido anticipar el accidente". Desde el punto de vista de la práctica cotidiana de la seguridad, como conclusión práctica, se ha de estar al principio de precaución (Ley de Murphy de la siniestralidad), que podríamos enunciar como: Si el riesgo, por complicado que parezca, es accesible (hay exposición), inevitablemente se materializa, se produce el accidente. Una vez materializado el riesgo, naturalmente que es más sencillo evaluar el riesgo preexistente, puesto que ya sabemos que era muy grave. Si como ejercicio, algún lector intenta aplicar, para evitar los accidentes hasta ahora reseñados, a base de evaluaciones clásicas de riesgos de accidentes (fotografía segunda del epígrafe 6), el fracaso será absoluto. Asimismo, es importante indicar que las insuficiencias de las clásicas técnicas preventivas empleadas, no liberan a los empresarios de sus responsabilidades. Así: “Trabajo propone 90.000 euros de sanción a la empresa del siniestro en Carboneras” “la propuesta se fundamenta en que se incumplieron las medidas de seguridad en el mantenimiento de la tolva”. No obstante, es significativo, en relación con lo dicho en el epígrafe 5, que es condición necesaria para que se produzca el accidente, pero no es causa principal del accidente, la rotura, el fallo de un elemento material, fallo material producido normadamente por haber sometido al elemento material a esfuerzos para los que no ha sido diseñado (las estructuras son diseñadas para ser mantenidas), sino que el accidente es debido a someter a estos elementos a esfuerzos –tal como los derivados de una falta de mantenimiento-, para los cuales no han sido diseñados, lo que provoca necesariamente su rotura, lo siguiente: “La Inspección ha concluido que la causa del siniestro mortal fue la corrosión de la soldadura que sujetaba la tolva y que produjo que ésta se desplomara”, conclusión que a nuestro parecer muestra la causa que origina el daño material, pero no muestra la causa principal o profunda, y que con las precauciones 16 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL propias de conocer únicamente las circunstancias del accidente por lo recogido en los medios de comunicación, parece ser la falta de mantenimiento adecuado, circunstancia que debiera ser uno de los primeros objetivos de cualquier evaluación o inspección y no la búsqueda de deficiencias materiales, como tanta veces se ha repetido ya, en entornos desarrollado tecnológicamente. Es posible que exista cierta confusión, a veces creada bienintencionadamente (“los accidentes son siempres evitables”, lo cual sabemos ya que con técnicas preventivas clásicas no es siempre posible-), sobre riesgos y accidentes, y conviene aclarar los conceptos. El riesgo laboral es predecible, está sujeto a leyes de probabilidad (no es accidental). Sin embargo, una situación de riesgo puntual y concreta, que se presentan de forma combinada, determinada y secuencial, es decir, un accidente laboral grave o mortal, es muy difícilmente predecible (tal como su nombre indica, son cuasi accidentes, y por tanto no sujeto a leyes de probabilidad) 8. LAS CAUSAS REALES DE ACCIDENTES EN NUESTRO ENTORNO TECNOLÓGICO. Por último, enfatizaremos sobre como el estudio sobre análisis cualitativo sobre la mortalidad ya estudiado en parte, muestra con claridad, las deficiencias, que siendo ya de sobra conocidas, por repetitivas, asombrosamente siguen obviándose hoy día, y por tanto indica también con claridad, hacia donde debe dirigirse una gestión preventiva en entornos desarrollados tecnológicamente. 17 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL Solamente en el 4,6 % de los accidentes mortales estudiados, se indica que las deficiencias materiales son la causa principal del accidente. Esta son las cifras reales y no otras que se puedan imaginar, porque hace decenas de años, o todavía hoy en algunos sectores/empresa obsoletas tecnológicamente, era/son la causa principal, pero el mundo del trabajo ha cambiado y por lo tanto, centrar el esfuerzo evaluador e inspector fundamentalmente en condiciones materiales, necesariamente lleva a que cualquier mejoría del índice, a pesar de pudiera ser de dimensión considerable, en el conjunto total de acusas es casi inapreciable, tal como ocurre en la actualidad, en donde la mejora de los índices es lenta, demasiado lenta. Las causas, con enorme diferencia, están relacionadas, puesto que las tareas son complejas, difíciles, complicadas, no con qué se hace el trabajo, el elemento material, sino sobre como se hace el trabajo, es decir, con factores organizativos, de cómo se usan las cosas, o cómo, quien, para qué, en que condiciones, en que orden, con que precauciones, etc. , es decir, el método de trabajo, el procedimiento, o expresados en otros términos, la falta de integración real la seguridad. Es también clarificador, como conclusión importante, lo siguiente: “Al igual que sucedía en 2002 (un estudio de causas anterior), la causa específica más frecuente es el “método de trabajo inexistente o inadecuado”. “ Su elevada frecuencia evidencia con claridad la trascendencia de la improvisación a la hora de trabajar, reforzada por la importancia de otra muy relacionada con ella, como es la de “instrucciones inexistentes, confusas, contradictorias o insuficientes”, 8ª en el listado.”. Y una vez leído esto, ahora estamos en condición de acercarnos a comprender el porqué del desplome del forjado en construcción, del desplome del encofrado en el accidente del nuevo estadio de Mestalla, del desplome de puentes en construcción como el de Almuñecar, etc. etc. y de tantos otros que están por venir, si no cambiamos la metodología de las clásicas evaluaciones e inspecciones. 18 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL 9. ¿PUEDEN LAS SEGURIDAD CLÁSICAS EVALUACIONES E INSPECCIONES DE DETECTAR RIESGOS DE ACCIDENTES GRAVES Y MORTALES EN ENTORNOS DESARROLLADOS TECNOLOGICMENTE? Puesto que las clásicas evaluaciones de riesgos solo evalúan condiciones materiales de los equipos máquinas, instalaciones, edificios, etc., y no su uso (que incluye el cómo y para qué se usa, es decir el método, el procedimiento), que tal como hemos visto ya son la causa primordial de los accidentes en entornos desarrollados tecnológicamente, entornos en que nosotros habitualmente nos encontramos, es claro que es manifiestamente insuficiente, no detectan, tal como muestra el “Análisis cualitativo de la mortalidad por accidente de trabajo en España, años 2003-2004” que ya hemos comentado, la mayor parte de los accidentes graves y mortales. Y la razón es bien simple, estamos usando una herramienta, la clásica evaluación de riesgos de accidentes, para algo que no puede hacer, ya que no ha sido diseñada para ello, que es el evaluar el uso, como se utilizan las cosas, ó de una forma más sencilla, como se usan los equipos máquinas, instalaciones, edificios, estructuras, túneles, etc. Cabría preguntarse si las inspecciones de seguridad podrían suplir esas deficiencias en la situación preventiva de nuestra nación, y un análisis detallado, que por razones de espacio se excluye, nos llevaría a concluir que nos encontramos en una situación similar a la descrita en el párrafo anterior. Así por ejemplo las actuaciones de los técnicos de la Comisión Regional de la Construcción, la nueva figura de técnicos habilitados, inspectores de trabajo y seguridad social, están dedicadas esencialmente a la detección de déficits de condiciones materiales, y las actuaciones sobre la gestión preventiva, normalmente no están dirigidas a la detección de falta de instrucciones, métodos o procedimientos. Los argumentos anteriores hacen, que aunque se reclame a veces por la sociedad, la participación de la Guardia Civil, Policía local y judicial, etc. para luchar contra el drama de la siniestralidad laboral, su hipotética actuación, en términos reales, al no ser expertos en técnicas productivas o preventivas, se limitaría a riesgos muy evidentes, 19 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL simples, llamativos, muy próximos a situaciones de riesgo grave e inminente, que a pesar de que este tipo de riesgo se siguen produciendo, su número, afortunadamente, es muy limitado, por lo que su actuación en materia de prevención sería necesariamente, muy escasa.. A pesar de ello, si es urgente y completamente necesaria, la coordinación y participación e incluso incardinación de técnicos en seguridad laboral, en equipos de los cuerpos y fuerza de seguridad, en las tareas de investigación de accidentes laborales, para aunar conocimientos y poder determinar las causas profundas o reales de los accidentes, y no meramente las causantes de las lesiones producidas, causas hasta donde únicamente pueden llegar los cuerpos policiales. Además de las dificultades ya expuestas, hay que añadir otra dificultad, que carece de significación en entornos arcaicos u obsoletos, pero que adquiere especial relevancia en entornos desarrollados tecnológicamente, sancionador español, consistente en que el procedimiento otorga presunción de veracidad a los hechos directamente constatables por quien realiza la inspección, algo que es relativamente fácil de realizar cuando los riesgos son simples, sencillos, evidentes, próximos a situaciones de riesgos grave e inminente, tal como por ejemplo, huecos sin proteger o ausencia de barandillas en una obra de construcción, con riesgo evidente de caída a distinto nivel, riesgo de sepultamiento e una zanja, etc., pero bastante complicado o cuasi imposible, en entornos en donde las tareas son complejas, complicadas, tecnológicas, en donde, como ya hemos expuesto, el riesgo esencialmente viene dado por el uso de la cosa, el método, la instrucción, el procedimiento, el software, algo inmaterial, que no se ve físicamente, solo detectable la incorrección para técnicos muy especializados en una determinada tarea, que implica que quien realiza la inspección tendrá que acudir a usar otros medios de prueba distintos de la constatación directa, con lo que será bastante más difícil hacer valer sus informes en los tribunales. Lo positivo de lo dicho, radica en que se nos indica las metodologías de evaluación e inspección, sin abandonar las técnicas propias de detección de riesgos fácilmente perceptibles, deben modificarse y orientarse para detectar los riesgos esenciales hoy día, tal como se deduce del Análisis cualitativo de la mortalidad por accidente de trabajo ya estudiado, y repetimos de nuevo, fallos en la organización del trabajo, y más específicamente, la ausencia de instrucciones precisas para realizar las tareas. 20 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL Como ejemplo sencillo de lo anterior, pensemos en una obra de construcción en donde se está utilizando una sierra circular de mesa, que a pesar que desde un puno de vista de condiciones materiales sea perfecta, supongamos que se usa para lo que no ha sido diseñada, para cortar y fabricar cuñas de madera (accidente bastante frecuente por otra parte). En este caso, puesto que la tarea es simple, sencilla, quien evalúe o realice una inspección, no tendrá problemas para detectar el riesgo, el uso inadecuado del equipo de trabajo. Pero situémonos en el mundo actual, pensemos por un instante que evaluamos o inspeccionamos, solo minutos antes de producirse el accidente, la construcción de las pilas del nuevo estadio de Mestalla que ya hemos reseñado, donde se utilizaban complejos y pesados sistemas de encofrados trepantes, que requieren de delicadas maniobras de retirada, replanteo y nueva colocación a medida que aumenta la altura de la pila. Con las metodologías actuales, dada la especialización y complejidad técnica de la tarea, lo más que se llegaría a evaluar y constatar, con la excepción que el evaluador o inspector casualmente tuviera conocimientos o experiencia en esta particular labor, es que, salvo vicios ocultos, las condiciones materiales de los equipos empleados eran de buena calidad y de fabricantes de reconocida experiencia, por lo tanto el riesgo hubiese pasado inadvertido, o dicho de otro modo, es transparente para la técnicas de evaluación e inspección al uso. Y sin embargo, ya sabemos, que no hay riesgo más grave en entornos desarrollados tecnológicamente, que la falta, la improvisación, la ausencia de instrucciones precisas, es decir, de métodos, de procedimientos concretos, de cómo hacer las cosas, y naturalmente de que no se ejecutan en el caso de existir instrucciones, en relación al accidente mencionado, con las precauciones propias de conocer únicamente las circunstancias del accidente por lo dicho en los medios de comunicación, lo comentado sobre instrucciones hecho que fue la causa primordial del fallecimiento de cuatro trabajadores, lo que con claridad indica que debiera ser lo primero a comprobar cuando se evalúa o inspecciona una obra compleja, difícil, tal como son hoy en día, un número cada vez mayor de obras de construcción. 10. PRINCIPIOS DE DISEÑO DEL “TRABAJO SEGURO” 21 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL No sería completo este trabajo, que ha puesto de manifiesto cuales son las deficiencias del actual sistema preventivo, terminar sin apuntar al menos, posibles soluciones o direcciones hacia donde debe dirigirse la modernas técnicas preventivas. De muchas formas, hemos mostrado que la causas principales de accidentalidad, están relacionas con el como se utilizan las cosas, es decir, con factores organizativos, como y quien diseña o ejecuta operaciones, con que medios, con que protecciones, en que secuencia, etc. etc., y puesto que las tareas son complejas, complicadas, difíciles, la posibilidad de error humano,( y los humanos no somos máquinas) es además de manifiesta, cierta. Por lo tanto, puesto que las condiciones inseguras se rigen por el principio de precaución ya enunciado, se debe tratar de no dar oportunidad al error, tomando para ello, como base, la conocida como Ley de Murphy [3]: “si una persona tiene forma de cometer un error, lo cometerá”, es decir, “si hay dos formas de hacer algo y una de ellas puede provocar un accidente, siempre habrá alguien que lo haga de esa manera” De acuerdo con lo anterior, si se quieren evitar accidentes, está claro que las tareas, métodos de trabajo, y no solamente maquinas, equipos e instalaciones, deben diseñarse para que sólo puedan ser ejecutadas o utilizadas de solo únicamente una forma: la manera segura. Y al genial Murphy se le ocurrió, algo así como hacer una evaluación de riesgos inversa. Y está basada en que las evaluaciones de riesgos (de fallos, en general ) parten del supuesto que si se conocen todos y cada uno de los posibles fallos de un sistema, (de seguridad, de calidad, etc.), de cómo hacer las cosas mal de todas las maneras posibles, será posible siempre tomar una medida correctora que mitigue o contrarreste ese fallo, razón por la cual, mientras más voluminoso y grande sea la evaluación de riesgos o fallos, se posibilitará tomar una innumerable cantidad de medidas correctoras que harán muy difícil que se materialice algún riesgo o fallo. Claro que, experimentando con máquinas complejas, con múltiples variables, a las que además tenía que introducir la posibilidad de error humano, calculó….que eran incalculables. Y en esta situación, pensó que, simple pero genial idea, puesto que solo había una forma de hacer las cosas bien (reaccionar de determinada forma, a determinada entrada) en vez de dedicar todo su tiempo a tratar de saber como se hace mal de todas las formas imaginables, lo 22 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL emplearía a describir lo más exactamente posible, como hacer bien la tarea a ejecutar, y que mientras mejor describiera las acciones, secuencias etc. etc., menos oportunidad se daría al error, al accidente. Y con ello con ello no solo disminuyó muy significativamente el número de fallos o accidentes, sino que además consiguió, pasar de los voluminosísimos documentos de posibles riesgos o fallos, a unos pocos folios en donde se decía exactamente como hacer las cosas bien. Y por analogía, los que estamos acostumbrados a manejar extensísimos documentos de prevención de riesgos laborales, con un contenido real más bien escaso, bien que agradecemos que se nos diga, en pocos folios, como se hace bien la tarea que analizamos, pues todo lo que sea realizarlo de otra manera distinta (en otro orden, con otros equipos, etc. etc.), es incorrecta y por tanto genera riesgos. Ese es el camino que debieran seguir las técnicas preventivas modernas, para entornos desarrollados tecnológicamente, técnicas que también se conocen como “ingeniería de la seguridad” y que, esquemáticamente consisten en: Diseñar métodos de trabajo, máquinas, vehículos, ambientes de trabajo,…. que ni el error involuntario de la organización (la empresa) ó del individuo, ni el incumplimiento intencionado, (falta de supervisión, condescendencia, etc.) puedan producir daños a las personas y a alas cosas. Tampoco es nada nuevo y tan complicado, otras disciplinas, tal como la calidad, lo han conseguido ya con bastante éxito. Lo anteriormente dicho no hace superflua o inútil como herramienta técnica la evaluación de riesgos de accidentes, sino justamente lo contrario, puesto que debe constituir la base de la gestión preventiva, sino que muestra la urgente necesidad de que se le incorpore, ya que en el mundo desarrollado tecnológicamente las tareas son complejas, difíciles, complicadas, la evaluación del uso de las cosas, de cómo se utilizan, es decir de cómo, quien, para qué, en que condiciones, en que orden, con que precauciones, etc. , es decir, el método de trabajo ,el procedimiento, o expresados en otros términos, se integre las seguridad en los procesos técnicos, en la organización del trabajo y en las condiciones en que este se preste, tal como prescribe el RD 604/2006 que desarrolló la integración de la prevención de riesgos laborales en el sistema general de gestión de la empresa, en aplicación del Art. 16 de la archinombrada Ley 31/95 de 23 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL Prevención de Riesgos Laborales, y tal como indica el Art. 5 del RD39/97 por el que se aprueba el Reglamento de los Servicios de Prevención, que literalmente dice que la evaluación de los riesgos se realizará “a partir de la información obtenida sobre la organización, las características y complejidad del trabajo…”. A su vez, las debilidades de las evaluaciones de riesgos ya mencionadas, deben complementarse con nuevas técnicas preventivas tendentes a hacer efectivo, real, lo prescrito en el Art. 15 Principios de la acción preventiva, de la Ley 31/95 de PRL, el olvidado e ignorado principio legal, esencial en entornos desarrollados tecnológicamente, “Dar las debidas instrucciones a los trabajadores”, es decir, de cómo hacer las cosas, de cómo se utilizan las máquinas, equipos, instalaciones, edificios etc., y podríamos seguir con otras muchas como, quien, para qué, en que condiciones, en que orden, con que precauciones, etc. , es decir, el método de trabajo ,el procedimiento, la instrucción u otra denominaciones similares. 11. CONCLUSIONES Hemos dicho ya, que en el mundo laboral en que nos encontramos, coexisten dos realidades productivas muy diferenciadas: sectores productivos, o partes de estos, con un grado de desarrollo tecnológico muy avanzado, junto con sectores productivos, claramente obsoletos, cuando no arcaicos. Parece evidente también, que a los sectores y/ó centros productivos obsoletos o pocos desarrollados tecnológicamente, tales como por ejemplo un país del tercer mundo, o una determinada zona deprimida en nuestra nación, o determinadas actividades económicas con claros síntomas de desaparición por 24 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL obsolescencia técnica y económica, con riesgos normalmente simples, sencillos, evidentes, fáciles de evaluar e inspeccionar, carece de sentido aplicarles nuevos sistemas de gestión preventiva, no es procedente hablar de métodos, de procedimientos de instrucciones, y hay que aplicarles, lo que es adecuado y eficaz para este tipo centros de trabajo, es decir las técnicas preventivas clásicas que conocemos, y que hemos aplicado, normalmente con éxito, durante muchos años, y que básicamente consisten -ver fotos primeras del epígrafe- en actuar sobre el factor técnico, muchas veces eliminado directamente los equipos, máquinas e instalaciones, por obsoletas, y primitivas cuando no arcaícas y en controlar conductas inseguras como las que se muestran en la segunda de las fotografías. Nótese, que en estos entornos, hacer seguridad es fácil y sencillo, por lo evidente de los riesgos, con lo que la evaluación e inspección de riesgos carece de grandes complicaciones. Y esta realidad no se puede obviar, a realidades diferentes, se necesitan técnicas preventivas diferentes. Y puesto que la realidad productiva ha cambiado enormemente, empecinarse en aplicar técnicas preventivas clásicas, que eran y siguen siendo válidas Otro escenario completamente distinto lo constituyen los entornos desarrollados tecnológicamente, tal como el buque portacontenedores de la primera de las fotografías, como contraposición a la barcaza que está a su lado, que representa los entornos los subdesarrollados. Es evidente que en la barcaza de la derecha los riesgos son simples y sencillos, y que una buena técnica preventiva, tendería a evitar que el contenedor que porta, no aplastara a algunos de los trabajadores, ni que hundiera a la propia a la propia barcaza. Pero intentar aplicar las técnicas preventivas útiles para la barcaza, un entorno obsoleto tecnológicamente, a la realidad de la derecha de la fotografía, el buque portacontedores, el entorno desarrollado tecnológicamente, nada más que puede llevar al fracaso. En estos entornos avanzados, los accidentes son de distinta naturaleza, son complejos, y no son ni simples ni evidentes, mas bien al contrario, los riesgos son 25 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL difusos y complejos , tal como se muestra en la fotografía de la derecha y que natural pero desgraciadamente, provoca graves daños como hemos tenido oportunidad de comprobar con el estudio de los diferentes accidentes mostrados. Bien, pues ésta es la situación en que nos encontramos, no hemos sido capaces de enterarnos que el mundo del trabajo ha cambiado, y también, porque no decirlo, hay personas, instituciones que pretenden seguir, sin querer enterarse, como si estuvieran en ese otro mundo subdesarrollado, puesto que en él es mucho más fácil, más sencillo hacer seguridad (naturalmente también, evaluar e inspeccionar). Por ello, a pesar que las administraciones competentes dediquen importantes recursos, permanecer ignorantes al cambio, solo puede llevar a que el drama de la siniestralidad laboral no disminuya sensiblemente, generándose y trasladándose a la ciudadanía una cierta sensación de frustración, de impotencia, de “ya no sabemos que hacer” para reducir este drama, la moderna y amplísima legislación sobre la materia no termina de dar los resultados esperados, postergándose la solución a un futuro más o menos lejano, cuando se implante la “cultura preventiva”, concepto indeterminado, que nadie termina de aclarar o explicar su significado a una sociedad que espera, que necesita soluciones hoy. Como resumen final, podemos concluir, que si hubiera que exponer en cuatro renglones, las causas y el remedio del drama de la siniestralidad laboral actual, podríamos decir que, Sabemos decir al trabajador todos los riesgos posibles que tiene su tarea, los imaginables y los inimaginables también, pero somos incapaces de decir al trabajador como tiene que hacer su trabajo bien, para que no se presenten o se puedan controlar, los riesgos derivados de su trabajo. 12. REFERENCIAS 1. Saelices, F. (2007). Inspección y estrategias contra la siniestralidad laboral. Prevención, n 179 (pp 18-25). 26 Técnicas preventivas clásicas + desarrollo tecnológico = accidentes laborales PREVEXPO’08 - IX CONGRESO ANDALUZ DE SEGURIDAD Y SALUD LABORAL 2. I.N.S.H.T. Análisis cualitativo de la mortalidad por accidente de trabajo en España, años 2003-2004. ww.juntadeandalucia.es/empleo/www/herramientas/biblioteca_virtual/ 3. Editorial. (2006). Si algo puede salir mal, saldrá mal. Prevención, n 177 (pp 4-5). 4. A.E.S.S.T. (2008).Trabajos Saludables: Buenos para ti. Buen negocio para todos. Riesgo Laboral. N 22(pp12-14). 5. Galán, M. (2006). Metodología de análisis de los componentes causales de los accidentes de trabajo. www.prevencionintegral.com/Articulos 6. Galán, M. (2006). Modelos de investigación de accidentes de trabajo. www.prevencionintegral.com/Articulos. 7. Romera, J. (2007). Causalidad del error humano en los accidentes laborales. Seguridad y Salud en el Trabajo. n 43 (pp 18-27). 27