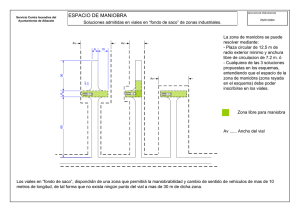

Guía para el proyecto y ejecución de obras de señalización horizontal

Anuncio