universidad nacional autónoma de méxico facultad de estudios

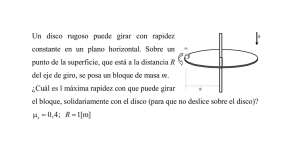

Anuncio