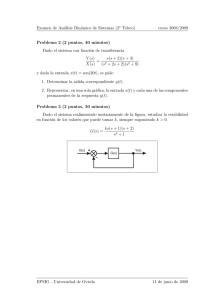

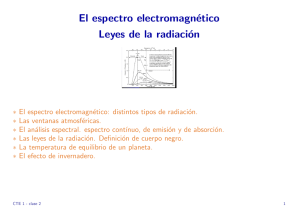

universidad de chile facultad de ciencias físicas y matem

Anuncio