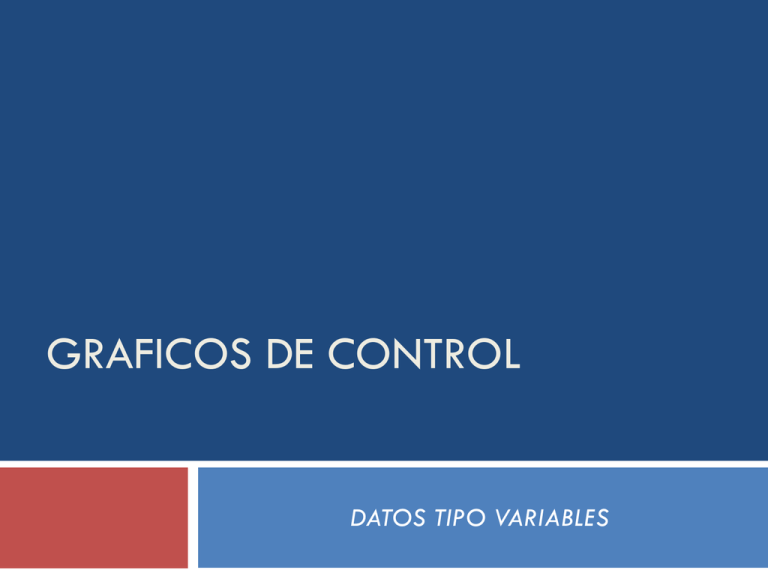

GRAFICOS DE CONTROL

Anuncio

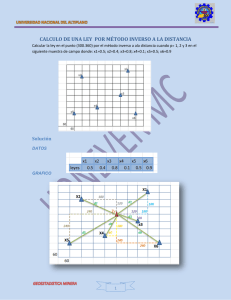

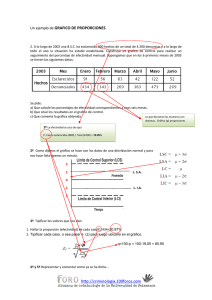

GRAFICOS DE CONTROL DATOS TIPO VARIABLES PROCESO Maquinaria Materias Primas Métodos Proceso Mano de Obra Producto Condiciones Ambientales VARIACIÓN Fundamentalmente, las cinco fuentes más importantes de variación son las siguientes: 1. Hombres: experiencia, motivación, formación, etc. 2. Máquinas: antigüedad, calidad, mantenimiento, etc. 3. Materiales: características químicas, físicas, heterogeneidad. 4. Métodos: efectividad, rendimiento, etc. 5. Entorno: presión, temperatura, humedad, vibraciones, etc.. Cada uno de estos factores esta sujeto a una variabilidad pero eso no quiere decir que estén indeterminados, sino que los datos obtenidos tienen una determinada distribución. ¿Cómo mejoro mis parámetros técnicos ?: Eliminando la variación ¿Qué causa la variación?: Las causas comunes y especiales La variación debida a causas comunes produce un comportamiento que se estabiliza con el tiempo dando lugar a una variación previsible que si no se elimina por lo menos puede controlarse y proporciona un punto de partida para la posterior mejora del proceso. ¿Qué hacen los gráficos de control? Los gráficos de control son herramientas del control de calidad que muestran el campo de variabilidad o la variación debida únicamente a estas causas comunes. La situación de los puntos (A) y (B), que muestran una variación mayor, son síntoma de estar actuando causas especiales. LÍMITES DE CONTROL DISPERSIÓN Y TENDENCIA CENTRAL El campo de variabilidad del proceso debido a causas comunes se acota mediante los denominados Límites de Control (LCS, LCI). LCS X 3.09 LCI X 3.09 LÍMITES DE CONTROL DISPERSIÓN Y TENDENCIA CENTRAL Proceso Bajo Control mejorado Solo causas comunes m S xi / n 2 = S (xi - m)2 /( n-1) donde: n = tamaño de la población m media de la población desviación típica 2 varianza Proceso Bajo Control inicial Solo causas comunes Proceso Fuera de Control Existencia de causas especiales ¿Cómo elijo los gráficos de control? RELACIÓN POBLACIÓN – LOTE - MUESTRA POBLACION Acción sobre el proceso (Control del proceso Análisis del proceso) Acción sobre el lote Inspección Estimado de la calidad del producto MUESTRA Medición Muestreo Proceso Lote Muestra Muestreo Lote DATOS Datos Medición Muestra Datos GRAFICOS DE CONTROL PARA DATOS TIPO VARIABLE Puntos a tener en cuenta: • Cuando hemos definido los Límites de Control de un proceso hemos aceptado que éste puede producir elementos distintos que serán considerados como "iguales“. • Supongamos un proceso en estado de control, en estas condiciones, el proceso dará lugar a unos elementos con el parámetro que estamos estudiando (longitud, peso, dureza, espesor, etc.) siguiendo una distribución de frecuencia dada. En condiciones normales, supondremos que esa distribución es una distribución Normal N (μ, σ). • Una vez conocidos estos parámetros y puesto que la distribución es normal, podremos calcular a priori entre qué valores oscilará la producción (es decir los límites de control). A continuación El trabajo es simple: comparar lo fabricado está comprendido entre los valores citados anteriormente. Tipos de gráficos de control para datos tipo variable Al conjunto de los dos gráficos le damos una entidad única (los analizamos como si fueran uno). Los más utilizados son los siguientes: GRAFICO DE MEDICIONES INDIVIDUALES CON RECORRIDO MÓVILES A pesar de que tomar muestras de un solo elemento va en detrimento de la eficacia del control, hay casos en que resulta obligatorio el tomar muestras de un solo elemento. También se utilizan en situaciones de bajo volumen de producción. Uno de estos casos es el de muestreo por ensayo destructivo con alto costo, o ensayo no destructivo pero con un nivel de costo tal que hace desaconsejable el tomar muestras de más de un elemento (automóviles, motocicletas, etc.) Sin embargo, hay un sistema para poder estimar la variabilidad del proceso en estas condiciones. En el caso de que las mediciones individuales sean tomadas de lotes cuyas características de fabricación puedan considerarse semejantes (por ejemplo: las mediciones efectuadas en lotes fabricados el mismo día por el mismo operario o con la misma materia prima), dichas mediciones pueden agruparse en lo que se llaman "grupos racionales". Con este sistema se pueden formar, conjuntos de valores (las mediciones individuales agrupadas en grupos racionales) de los que se puede calcular su variabilidad ya sea mediante su recorrido R o su desviación típica s. GRAFICO DE MEDICIONES INDIVIDUALES CON RECORRIDO MÓVILES Las constantes están en función del tamaño del subgrupo GRAFICO DE MEDICIONES INDIVIDUALES CON RECORRIDO MÓVILES En el caso de existir un largo período de tiempo entre dos mediciones, que es lo más frecuente, se forman grupos en los que se elimina la medición más antigua sustituyéndola por la última medición realizada. Veamos un caso con grupos racionales de tamaño 2: Supongamos que se han tomado los siguientes valores: 0.65, 0.75, 0.75, 0.60, 0.70, 0.60, 0.75, 0.60, 0.65, 0.80. GRAFICO DE MEDICIONES INDIVIDUALES CON RECORRIDO MÓVILES Si formamos grupos racionales de tamaño dos y aplicamos las ecuaciones tenemos: GRAFICO DE MEDIAS MUESTRALES Y RECORRIDOS MUESTRALES Ya hemos visto en los gráficos individuales es decir el control del proceso mediante la comparación del valor verdadero de un parámetro tomado individualmente con la variabilidad esperada en el proceso representada por los Límites de Control. En los gráficos de medias muestrales la comparación se hace no con una medida individual sino con la media de una muestra de pequeño tamaño, estimando la variabilidad de este parámetro mediante los recorridos muestrales. La ventaja de utilizar la media de un parámetro en lugar de su valor individual es mucho más sensible, es decir, la probabilidad de detección de un cambio en el proceso es mayor utilizando muestras de pequeño tamaño que mediciones individuales. GRAFICO DE CONTROL XR Estos gráficos representan en cada punto del gráfico la media X y el recorrido R de muestras de pequeño tamaño. a) Tamaño de la muestra. La sensibilidad se incrementa con el tamaño de la muestra. Sin embargo muestras excesivamente grandes darían lugar a dos problemas: Dejaría de ser valida la estimación de la variabilidad de la población (s) partiendo del recorrido R de la muestra. Se encarecería el procedimiento. Por esto se escoge un tamaño de muestra que esté comprendido entre 4 y 5. Serán cinco unidades producidas consecutivamente en un solo flujo de proceso GRAFICO DE CONTROL XR b) Intervalo de toma de muestra. Para establecer el intervalo de toma de muestra idóneo, debemos estudiar cada proceso, o tener en cuenta la experiencia adquirida en procesos similares. Los puntos básicos a tener en cuenta son: - No establecer tomas de muestra en períodos en los que la experiencia nos garantice continuidad en el proceso. - Establecer tomas de muestra siempre que exista posibilidad de cambio en el proceso, como, por ejemplo: · · · · · · Cambio de turnos Relevo de operarios Cambio de la materia prima Cambio de herramienta Parada y arranque de la máquina Etc. GRAFICO DE CONTROL POR VARIABLES XR Ejemplo c) Número de toma de muestras por período.Se considera una prueba satisfactoria de estabilidad 25 tomas de muestras de 4/5 piezas por muestra (mínimo 100 valores individuales). En el sig. ejemplo son 19 tomas. GRAFICO DE CONTROL POR VARIABLES XR Ejemplo d) Cálculo de los límites de control.- GRAFICO XR Se deben trazar la media general y el recorrido medio que serán las líneas centrales de ambos gráficos, luego los Límites de Control y los puntos para ambos gráficos. PARA LA MEJORA • Para el control continuo del proceso, cada fin de período de toma de muestras, se vuelven a calcular los límites de control . • Si el recorrido medio correspondiente a estas últimas tomas de muestra es inferior al recorrido medio del período anterior, será el utilizado para el cálculo de los límites de control del siguiente período de tomas de muestra. • Si es superior, los límites de control serán iguales a los del período anterior. GRAFICO XS Estos gráficos son similares a los (X ,R) con la diferencia de que la dispersión del proceso se mide por la desviación S en vez de por el recorrido R, (la eficiencia es igual para tamaños pequeños) pero estos se aplican para n mayor a 10. ANÁLISIS DE PAUTAS DE COMPORTAMIENTO Tendencias: Las causas más comunes para la aparición de tendencias en un gráfico de medias son: Las causas más comunes para la aparición de tendencias en un gráfico de recorridos son: ANÁLISIS DE PAUTAS DE COMPORTAMIENTO Ciclos: Las causas más comunes para la aparición de ciclos en un gráfico de medias son: Las causas más comunes para la aparición de ciclos en un gráfico de recorridos son: ANÁLISIS DE PAUTAS DE COMPORTAMIENTO Cambios Permanentes en la Tendencia Central.- Si el cambio es repentino las causas más comunes para su aparición en un gráfico de medias son: Si el cambio es repentino las causas más comunes para su aparición en un gráfico de recorridos son: ANÁLISIS DE PAUTAS DE COMPORTAMIENTO Mezcla de Poblaciones.- Las causas más típicas de aparición de mezclas en un gráfico de medias son: Las causas más típicas de aparición de mezclas en un gráfico de recorridos son: ANÁLISIS DE PAUTAS DE COMPORTAMIENTO Agrupamiento.- Las causas más típicas de aparición de esta pauta en un gráfico de medias son: Las causas más típicas de aparición de esta pauta en un gráfico de recorridos son: ANÁLISIS DE PAUTAS DE COMPORTAMIENTO Reglas de la Western Electric .- En ocasiones, no se pueden detectar las pautas de no aleatoriedad solamente con la referencia de los límites de control, por lo tanto también es recomendable trabajar con estas reglas. Estas reglas dividen la banda comprendida entre los límites de control en seis zonas de igual anchura. Cada zona tiene una anchura de 1S. Suponiendo que nuestro proceso está en control y la distribución de las medias es normal, las zonas (C) internas recogerán el 68% de la variación debida a causas comunes. La combinación de las zonas internas (C) e intermedias (B) recogerán el 95% y las seis zonas internas (C), intermedias (B) y externas (A), el 99,7%. ANÁLISIS DE PAUTAS DE COMPORTAMIENTO Las RWE están basadas en una vasta experiencia industrial y en la teoría de la probabilidad. La cuestión clave es que la probabilidad de que se presenten ciertas pautas es tan pequeña, que cuando se presentan es necesario prestarles especial atención. Estas reglas son revisar el sistema si: · · · · Un punto cae en el exterior de la zona A Dos puntos de tres consecutivos caen en la zona A o exterior de ella. Cuatro de cinco consecutivos caen en la zona B o exterior de ella. Ocho puntos consecutivos a un mismo lado de la línea central. FACTORES DE LOS GRÁGICOS DE CONTROL En la siguiente tabla se muestran los factores necesarios para determinar las líneas centrales y límites de control de los gráficos de control. Estos factores son función del tamaño de la muestra n.