9 Capitulo II: Fundamentos Teóricos

Anuncio

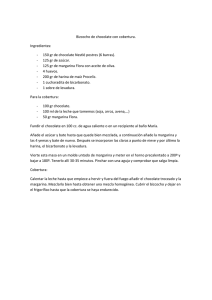

9 Capitulo II: Fundamentos Teóricos Antecedentes Escalona, I. (2008) realizó en México un proyecto similar al actual presentado en una empresa procesadora de mármol llamada M.G.S.A Mármoles. Dicho proyecto tiene como titulo “Medición del trabajo-Ingeniería de medición”. En este trabajo se observan las diferentes técnicas para estandarizar los tiempos de una secuencia de operaciones o elementos que integran a una tarea definida. Se analizan los diferentes suplementos que intervienen en el proceso de laminación de un bloque de mármol, mediante diversos empleos de máquinas italianas predeterminadas para el corte de mármol. En este proceso se presentan resultados con respecto al estudio del cronometraje de ciertas actividades para realizar la laminación, datos con los cuales se procedieron a determinar el número de ciclos en el cual un trabajador aprendería la actividad que estaba desempeñando. Su metodología a seguir fue la realización de cada una de las técnicas utilizadas en la medición del trabajo, las cuales se muestran a continuación: a) Métodos de lectura con cronómetro; b) Curva de aprendizaje; c) Sistemas de calificación de la actuación; d) Cálculo del tiempo normal o básico; e) Tiempo estándar; f) Determinación de suplementos o tolerancias; g) Cálculo del tiempo estándar o tipo; h) Balanceo de líneas; i) Muestreo de trabajo y j) Sistemas de tiempos predeterminados. A continuación se presenta la Tabla 1 donde se muestran los resultados del estudio de tiempos realizado en M.G.S.A Mármoles, en donde se calculo lo siguiente: a) Tiempo medio observado (TMO); b) Factor de calificación objetiva (FCO); c) Tiempo normal (TN); d) Suplementos o tolerancias y e) Tiempo estándar (TE). 10 Tabla 1. Resultados del cálculo del tiempo estándar. Esta manera de calcular el tiempo estándar para realizar el proceso o la tarea definida, además del presupuesto de ofertas y el balance de líneas podemos aplicarlo en la empresa. Así mismo es importante resaltar que este método usado en M.G.S.A para Mármoles, siendo este producto el más demandado, situación similar a la de la empresa objeto de estudio con la margarina. 11 Definiciones y Generalidades Margarina. Es una emulsión de agua en aceite, donde el agua se encuentra en forma de pequeñas gotas dispersas en el aceite, de textura suave y con características de untabilidad y plasticidad. De acuerdo a la Norma Venezolana COVENIN 70:2001 la Margarina se define de la siguiente manera “Es una emulsión líquida o plástica constituida por agua y/o leche y/o sus derivados, con aceites y grasas vegetales comestibles, adicionada o no de saborizantes y/o especias, con un contenido de grasa no menor de 80%”. La Norma Venezolana COVENIN 70:2001 clasifica las Margarinas para el consumo humano directo e industrial de la siguiente forma: a) Margarina sin sal; b) Margarina con sal; c) Margarina suave; d) Margarina madurada; e) Margarina para regímenes especiales y f) Margarina de aceite específico. Descripción general del proceso de producción margarina. El propósito del área de producción margarina es preparar emulsión y envasar margarina de acuerdo a las formulas establecidas siguiendo las etapas del proceso y cumpliendo con las especificaciones establecidas por calidad. El proceso da inicio desde la generación de los requerimientos de los materiales (materia prima y material de empaque), en función del plan de producción hasta ser entregado el producto terminado. La elaboración de la margarina consta de 3 etapas: formulación, envasado y Post-Cristalización. 1. Formulación. Área donde se da inicio a la elaboración de la emulsión realizando la mezcla de las 3 fases: fase acuosa, fase aditiva y mezcla grasa. Es allí donde son formuladas o preparadas cada uno de los tipos de margarinas a través de una serie de procedimientos manuales o con la ayuda de sistemas automatizados. 12 2. Envasado. Área en el cual la emulsión se hace circular a través de una serie de equipos (cristalizador y plastificador) donde se confiere una las características propias de la margarina para envasar la mezcla en un empaque predeterminado de acuerdo a su presentación, posteriormente se paletiza el producto de acuerdo a los patrones respectivos y se traslada a la envolvedora para mantener el producto estable ya paletizado. 3. Post-Cristalización. Es un período de cuarentena donde el producto terminado se mantiene en una cava refrigerada por un lapso de tiempo en el cual se termina de formar la red cristalina del producto, a continuación es entregado a calidad para ser analizado y evaluado para permitir su liberación. Descripción del proceso en el área de formulación margarina. El procedimiento para la formulación de margarinas comienza desde el mismo momento en que se reciben y almacenan las diferentes materias primas que formarán parte de las fases oleosa, acuosa y aditiva, para finalmente obtener la emulsión. 1. Recepción de materias primas. a) Suero líquido concentrado: este producto se utiliza como fuente de lactosa y proteínas lácteas en la formulación de Margarinas; el mismo ingresa a la planta en camiones cisterna de acero inoxidable, y es monitoreado por el Departamento de Calidad (Laboratorio de Materia Prima), a través de toma de muestra, para verificar si cumple con los estándares de calidad establecidos. Al ser aprobados por el laboratorio, se descarga en los tanques de almacenamiento de suero (TS-10 Y TS-11); los cuales están provistos de camisa de enfriamiento de agua helada, que lo mantiene a la temperatura de almacenamiento especificada; y agitación para evitar la sedimentación de los sólidos disueltos, las cuales son acciones necesarias para inhibir el crecimiento microbiológico; b) Suero en polvo y/o concentrado proteíco: estos son recibidos en sacos, que son transportados en paleta, por medio de un 13 mecanismo de transporte eléctrico o manual hasta la sala de pasteurización y c) Fosfato tricálcico: este producto se utiliza como fuente de calcio en la formulación de Margarinas Fortificadas, el calcio es recibido en sacos, que son transportados en paletas, por medio de un montacargas hasta el área de preparación del calcio. 2. Preparación y acondicionamiento. a) Suero líquido concentrado: de los tanques de almacenamiento de suero (TS-10 y TS-11), el suero es bombeado hacia el tanque de reconstitución de suero (TRS-09), el mismo debe poseer una concentración mínima de 30% de sólidos totales. Posteriormente se diluye; hasta obtener la concentración requerida para el producto a formular. El suero es llevado a esa concentración, a través de una dilución utilizando agua suavizada (la misma debe cumplir con las especificaciones de calidad establecidas). La cantidad de suero y agua suavizada a mezclar es monitoreada por el operador por medio del panel de control del sistema automático TDC-3000; estas se mantienen en enfriamiento por recirculación de agua helada a través de la chaqueta del tanque y b) Suero en polvo: el suero reconstituido a partir del suero en polvo se lleva hasta la concentración requerida para el producto a formular. Este es utilizado como sustituto del suero líquido, su reconstitución se realiza en el tanque TRS-09 (ver anexo B), el cual tiene incorporado un alimentador de sólidos (Triblender). Dicha preparación se caracteriza porque se realiza una recirculación; una vez iniciado el llenado del tanque (TRS-09) con agua suave, se acciona una bomba centrífuga, la cual succiona agua del tanque haciéndola pasar por las tuberías conectadas al Triblender, en este momento se adiciona el suero en polvo el cual es succionado por el flujo formándose la disolución que será bombeada de nuevo al tanque (TRS-09), donde la misma es agitada y sometida a enfriamiento por la recirculación de agua helada a través de la chaqueta del tanque. 14 3. Pasteurización. Tiene como finalidad disminuir en gran proporción la flora de microorganismos, que pudieran estar presentes en el suero reconstituido ó diluido, tiene su principio en la aplicación de un calentamiento y enfriamiento brusco o rápido. Antes de comenzar el proceso de pasteurización del suero, es necesario higienizar el equipo y posterior esterilizar el mismo, para lo cual se hace recircular en el interior del mismo, agua cercana a los 95 °C, por un lapso no mayor a 1 5 minutos; una vez esterilizado se estabiliza a las condiciones de trabajo (ver anexo C). 4. Preparación de salmuera. El agua suave se vierte al tanque de preparación (TPS-01, ver anexo A), hasta que el mismo contenga suficiente cantidad para iniciar la alimentación de sal; donde mediante el accionamiento de la bomba de triblender de salmuera, se hace recircular por las tuberías, esta tiene como fin que la disolución se homogenice. Una vez alimentada la sal, se adiciona agua hasta completar la cantidad a preparar; posteriormente se toma una muestra para analizar el % sal en el área de formulación. Una vez analizada la muestra, de estar dentro de especificación es pasada a través de los filtros de arena, los cuales se encuentran alineados hacia el tanque (TPS-02), en dicha operación se retiene cualquier residuo sólido contenido en la solución. 5. Adición de fosfato tricálcico (sólo para Margarinas Fortificadas). Los sacos de calcio son transportados por medio de una mesa rodillo, donde se procede a incorporarlos por la boca de visita de la tolva dosificadora, que va a tener la función de mantener el calcio en polvo y es enviada por medio de un tornillo sinfín al tetra almix, luego se hace recircular el agua suavizada por parte del sistema automatizado TDC-3000 (ver anexo H) en el Tetra Almix para ser mezclada con el calcio, la incorporación del calcio termina cuando indica el peso de lo formulado, luego la mezcla es recirculada hacia el tanque de fase acuosa, donde van a ser mezclados el suero pasteurizado, la salmuera preparada y el fosfato tricálcico. 15 6. Preparación de fase oleosa. La fase oleosa esta conformada por una mezcla de aceites hidrogenados y no hidrogenados, que cumplen con ciertos parámetros de calidad como punto de goteo, contenido de grasa sólido, índice de peróxido, índice de yodo; los cuales confieren características particulares a la emulsión a formular. 7. Preparación de la fase aditiva. Esta fase está conformada por emulsificantes, lecitina, colorantes, vitaminas y aceite. La proporción de cada uno de ellos depende del tipo de margarina que se requiere preparar, el emulsificante se agrega en una tina de fundición de acero inoxidable (ver anexo E), la cual posee una chaqueta de calentamiento por donde circula vapor, este emulsificante; es utilizado para lograr alcanzar el punto de fusión de las fases acuosas y grasa. Posteriormente se realiza el análisis de transmitancia para determinar si el color está dentro de las especificaciones. En la preparación de la fase aditiva son empleados emulsificantes para margarinas de baja y alta humedad de acuerdo al tipo de emulsión a preparar (ver anexo F). 8. Preparación de la fase acuosa. La preparación de la fase acuosa se hace de acuerdo a cada tipo de margarina, se emplean tanques debidamente higienizados (ver anexo D), donde van a converger el suero pasteurizado, la salmuera preparada y la lechada de fosfato tricálcico (solo para margarina fortificada con calcio). Se le adicionan preservativos y saborizantes hidrosolubles; según especificaciones. A esta fase acuosa resultante se le realizan análisis de sal, de sólidos, ph, acidez láctica, impurezas, calcio (Margarina Fortificada) y otros. 9. Preparación de la emulsión. A los tanques de emulsión se hace llegar primero la fase oleosa y la fase aditiva, posteriormente se adiciona la fase acuosa, manteniéndose la preparación bajo constante agitación, aquí se agregan los saborizantes y aromas (ver anexo G). Se realizan análisis de humedad para cada batch a fin de determinar si la emulsión se encuentra 16 dentro de las especificaciones de acuerdo al tipo de presentación; de lo contrario se realiza un ajuste de la emulsión con fase acuosa, aditivo o aceite, según sea el caso; una vez estandarizada se envía a los tanques de almacenamiento de emulsión en el área de envasado. Todo el proceso de formulación se realiza por medio del sistema automatizado TDC-3000 (ver anexo H). 10. Preparación de almacenamiento. Una vez que la emulsión alcanza la humedad requerida, es bombeada hacia los tanques “pulmón” o de almacenamiento, los cuales alimentan a las diferentes líneas de envasado. Fundamentos Teóricos Medición del trabajo. Es la aplicación de técnicas para determinar el tiempo que invierte un trabajador calificado en llevar a cabo una tarea definida efectuándola según una norma de ejecución preestablecida. García, R. (2005) define la medición del trabajo de la siguiente manera: “es la parte cuantitativa del estudio del trabajo, que indica el resultado del esfuerzo físico desarrollado en función del tiempo permitido a un operador para terminar una tarea especifica, siguiendo a un ritmo normal un método predeterminado. De la definición anterior se desprende que el objetivo inmediato de la medición del trabajo es determinar el tiempo estándar, o sea, medir la cantidad de trabajo humano necesario para producir un articulo en términos de un tipo o patrón que es tiempo”. Estudio de tiempos con cronómetro. Es una técnica de medición del trabajo, definida por García, R. (2005) como “una técnica para determinar con la mayor exactitud posible, partiendo de un número limitado de observaciones, el tiempo necesario para llevar a cabo una tarea determinada con arreglo a una norma de rendimiento preestablecido”. 17 Existen dos métodos para registrar los tiempos elementales durante un estudio, estos son: 1. Cronometraje continuo o acumulativo. Se deja correr el cronómetro mientras dura el estudio, se pone en marcha al principio del primer elemento del primer ciclo al final de cada elemento se apunta la hora que marca el cronómetro, y los tiempos de cada elemento se obtienen haciendo las respectivas restas después de terminar el estudio. 2. Cronometraje con vuelta a cero. Los tiempos se toman directamente al acabar cada elemento se hace volver el segundero a cero y se le pone de nuevo en marcha inmediatamente para cronometrar el elemento siguiente, sin que el mecanismo del reloj se detenga en ningún momento. Para García, R. (2005) un estudio de tiempos con cronómetro se lleva a cabo cuando: a) Se va a ejecutar una nueva operación, actividad o tarea; b) Se presentan quejas de los trabajadores o de sus representantes sobre el tiempo de una operación; c) Se encuentran demoras causadas por una operación lenta, que ocasiona retrasos en las demás operaciones; d) Se pretende fijar los tiempos estándar de un sistema de incentivos y e) Se encuentran bajos rendimientos o excesivos tiempos muertos de alguna máquina o grupo de máquinas. Y los pasos para su realización, según García, R. (2005) son los siguientes: 1. Preparación. a) Se selecciona la operación; b) Se selecciona al trabajador; c) Se realiza un análisis de comprobación del método de trabajo y d) Se establece una actitud frente al trabajador. 2. Ejecución. a) Se obtiene y registra la información; b) Se descompone la tarea en elementos; c) Se cronometra y d) Se calcula el tiempo observado. 18 3. Valoración. a) Se valora el ritmo normal del trabajador promedio; b) Se aplican las técnicas de valoración y c) Se calcula el tiempo base o el tiempo valorado. 4. Suplementos. a) Análisis de demoras; b) Estudio de fatiga y c) Cálculo de suplementos y sus tolerancias. 5. Tiempo estándar. a) Error de tiempo estándar; b) Cálculo de frecuencia de los elementos; c) Determinación de tiempos de interferencia y d) Cálculo de tiempo estándar. Tiempo normal. La definición de tiempo normal se describe como el tiempo requerido por el operario normal o estándar para realizar la operación cuando trabaja con velocidad estándar, sin ninguna demora por razones personales o circunstancias inevitables. Mientras el observador del estudio de tiempos está realizando un estudio, se fijará, con todo cuidado, en la actuación del operario durante el curso del mismo. Muy rara vez esta actuación será conforme a la definición exacta de los que es la " normal ", o llamada a veces también "estándar". De aquí se desprende que es esencial hacer algún ajuste al tiempo medio observado a fin de determinar el tiempo que se requiere para que un individuo normal ejecute el trabajo a un ritmo normal. El tiempo real que emplea un operario superior al estándar para desarrollar una actividad, debe aumentarse para igualarlo al del trabajador normal; del mismo modo, el tiempo que requiere un operario inferior estándar para desarrollar una actividad, debe aumentarse para igualarlo al del trabajador normal; del mismo modo, el tiempo que requiere un operario inferior al estándar debe reducirse al valor representativo de la actuación normal. Sólo de esta manera es posible establecer un estándar verdadero en función de un operario normal. 19 Cálculo del tiempo normal. La longitud del estudio de tiempos dependerá en gran parte de la naturaleza de la operación individual. Para García, R. (2005) el número de ciclos que deberá observarse para obtener un tiempo medio representativo de una operación determinada depende de los siguientes procedimientos: 1. Por fórmulas estadísticas. 2. Por medio del ábaco de Lifson. 3. Por medio del criterio de las tablas Westinghouse. 4. Por medio del criterio de la General Electric. Estos procedimientos se aplican cuando se pueden realizar gran número de observaciones, pues cuando el número de éstas es limitado y pequeño, se utiliza para el cálculo del tiempo normal representativo la medida aritmética de las mediciones efectuadas. 1. Formulas estadísticas. Por medio de estas formulas se determina el numero N de observaciones necesarias para obtener el tiempo de reloj representativo con un error de e %, con riesgo fijado de R %. Se aplica la siguiente fórmula (Ecuación 1): 2 K *σ N = +1 e* X Siendo: K = el coeficiente de riesgo cuyos valores son: K = 1 para riesgo de error de 32% K = 2 para riesgo de error de 5% K = 3 para riesgo de error de 0.3% (1) 20 La desviación típica de la curva de la distribución de frecuencias de los tiempos de reloj obtenidos σ es igual a (Ecuación 2): ∑ f (Xi − x ) 2 σ= (2) n Siendo: Xi = los valores obtenidos de los tiempos de reloj. x = la media aritmética de los tiempos del reloj. N = frecuencia de cada tiempo de reloj tomado. n = número de mediciones efectuadas. e = error expresado en forma decimal. 2. El ábaco de lifson. Es una aplicación gráfica del método estadístico para un número fijo de mediciones n = 10. La desviación típica se sustituye por un factor B, que se calcula (Ecuación 3): B= Siendo: S−I S+I (3) S = el tiempo superior. I = el tiempo inferior. 3. Tabla de Westinghouse. La tabla Westinghouse obtenida empíricamente, da el número de observaciones necesarias en función de la duración del ciclo y del número de piezas que se fabrican al año. Esta tabla sólo es de aplicación a operaciones muy representativas realizadas por operarios muy especializados. En caso de que éstos no tengan la especialización requerida, deberá multiplicarse el número de observaciones obtenidas por 1.5. A continuación se muestra la tabla de Westinghouse (Tabla 2) para obtener el número mínimo de ciclos a estudiar. 21 Tabla 2. Tabla de Westinghouse. Fuente: García, R. (2005). Estudio de trabajo. Ingeniería de métodos y medición del trabajo. (2a edición). 4. Criterios de la General Electric. Establece el número de ciclos a cronometrar utilizando el tiempo del ciclo en minutos. El valor del tiempo normal se determina al multiplicar el tiempo elemental promedio por la calificación de la actuación del operario, como se muestra a continuación (Ecuación 4): Tn = Te * CA = Te * (1 + % Cal) Siendo: Tn = Tiempo normal. Te = Tiempo elemental o promedio. (4) 22 CA = Calificación de la actuación. % Cal = Porcentaje de calificación. Calificación de la actuación. García, R. (2005) define la calificación de la actuación como “una técnica para determinar con equidad el tiempo requerido para que el operario normal ejecute una tarea después de haber registrado los valores observados de la operación en estudio. Se definió a un operario “normal”, como un trabajador competente y experimentado que trabaja en las condiciones que prevalecen ordinariamente en el sitio de trabajo, a un ritmo no rápido ni lento”. Uno de los principales métodos para realizar la calificación de la actuación es el Sistema Westinghouse, el cual se explicara a continuación. Sistema Westinghouse. Uno de los sistemas de calificación más antiguos y de los utilizados más ampliamente, es el desarrollado por la Westinghouse Electric Corporation. En este método se consideran cuatro factores al evaluar la actuación del operario, que son habilidad, esfuerzo o empeño, condiciones y consistencia. 1. Habilidad. Se define como "pericia en seguir un método dado" y se puede explicar más relacionándola con la calidad artesanal, revelada por la apropiada coordinación de la mente y las manos. La habilidad o destreza de un operario se determina por su experiencia y sus aptitudes inherentes, como coordinación natural y ritmo de trabajo. Según el sistema Westinghouse de calificación o nivelación, existen seis grados o clases de habilidad asignables a operarios y que representan una evaluación de pericia aceptable. Tales grados son: deficiente, aceptable, regular, buena, excelente y extrema (u óptima) (ver Tabla 3). 23 Tabla 3. Calificación de la habilidad. Fuente: Niebel, B. (1996). Ingeniería industrial. Métodos, tiempos y movimientos. (9a edición). 2. Esfuerzo. Según este sistema o método de calificación, el esfuerzo o empeño se define como una "demostración de la voluntad para trabajar con eficiencia". El empeño es representativo de la rapidez con la que se aplica la habilidad, y puede ser controlado en alto grado por el operario. Igual que en el caso de la habilidad, en lo que toca a la calificación del esfuerzo pueden distinguirse seis clases representativas de rapidez aceptable: deficiente (o bajo), aceptable, regular, bueno, excelente y excesivo (ver Tabla 4). 24 Tabla 4. Calificación del esfuerzo. Fuente: Niebel, B. (1996). Ingeniería industrial. Métodos, tiempos y movimientos. (9a edición). 3. Condiciones. Son aquellas que afectan al operario y no a la operación. En más de la mayoría de los casos, las condiciones serán calificadas, como normales o promedio cuando las condiciones se evalúan en comparación con la forma en la que se hallan generalmente en la estación de trabajo. Estas condiciones se clasifican en ideales, excelentes, buenas, regulares, aceptables y deficientes (ver Tabla 5). Tabla 5. Calificación de las condiciones. Fuente: Niebel, B. (1996). Ingeniería industrial. Métodos, tiempos y movimientos. (9a edición). 25 4. Consistencia. Esta debe evaluarse mientras este trabajando. Los valores de tiempos elementales que se repiten constantemente tendrán una consistencia perfecta. Esto ocurre rara vez por que hay muchas variables que afectan como el material, herramienta, habilidad y esfuerzo del operario. Hay seis clases de consistencia: perfecta, excelente, buena, regular, aceptable y deficiente (ver Tabla 6). Tabla 6. Calificación de la consistencia. Fuente: Niebel, B. (1996). Ingeniería industrial. Métodos, tiempos y movimientos. (9a edición). Tiempo estándar. Es el patrón que mide el tiempo requerido para terminar una unidad de trabajo, utilizando método y equipo estándar, por un trabajador que posee la habilidad requerida, desarrollando una velocidad normal que pueda mantener día tras día, sin mostrar síntomas de fatiga. El tiempo estándar para una operación dada es el tiempo requerido para que un operario de tipo medio, plenamente calificado y adiestrado, y trabajando a un ritmo normal, lleve a cabo la operación. El tiempo estándar es calculado de la siguiente manera (Ecuación 5): Tstd = Tn * (1 + % Tol) Siendo: Tstd = Tiempo estándar. Tn = Tiempo normal. % Tol = Porcentaje de tolerancias. (5) 26 Aplicaciones del tiempo estándar. Según información consultada en Internet (monografías, 2006. Estudio de tiempos), el tiempo estándar puede ser utilizado para diversas finalidades: 1. Para determinar el salario devengable por esa tarea específica. Sólo es necesario convertir el tiempo en valor monetario. 2. Ayuda a la planeación de la producción. 3. Facilita la supervisión. Para un supervisor cuyo trabajo está relacionado con hombres, materiales, máquinas, herramientas y métodos; los tiempos de producción le servirán para lograr la coordinación de todos los elementos, sirviéndole como un patrón para medir la eficiencia productiva de su departamento. 4. Es una herramienta que ayuda a establecer estándares de producción precisos y justos. Además de indicar lo que puede producirse en un día normal de trabajo, ayuda a mejorar los estándares de calidad. 5. Ayuda a establecer las cargas de trabajo. 6. Ayuda a formular un sistema de costo estándar. El tiempo estándar al ser multiplicado por la cuota fijada por hora, nos proporciona el costo de mano de obra directa por pieza. 7. Proporciona costos estimados. Los tiempos estándar de mano de obra, presupuestarán el costo de los artículos que se planea producir y cuyas operaciones serán semejantes a las actuales. 8. Proporciona bases sólidas para establecer sistemas de incentivos y su control. 9. Ayuda a entrenar a nuevos trabajadores. Los tiempos estándar serán parámetro que mostrará a los supervisores la forma como los nuevos trabajadores aumentan su habilidad en los métodos de trabajo. 27 Suplementos o tolerancias para calcular el tiempo estándar. La International Labour Office (Oficina Internacional del Trabajo) ha tabulado el efecto de las condiciones laborales para llegar a un factor de tolerancia por retrasos personales y fatiga. Los factores considerados incluyen: posición en pie mientras se trabaja, posiciones requeridas fuera de lo normal, empleo del vigor físico, alumbrado, condiciones atmosféricas, atención necesaria en el trabajo, nivel de ruido, esfuerzo mental, monotonía y tedio. Esta información se puede observar a continuación en la Tabla 7. 28 Tabla 7. Sistema de tolerancias o suplementos. Fuente: Niebel, B. (1996). Ingeniería industrial. Métodos, tiempos y movimientos. (9a edición). 29 Capacidad de producción. Según información consultada en Internet (Wikipedia, la enciclopedia libre, 2007. Capacidad de producción), la capacidad de producción es el máximo nivel de actividad que puede alcanzarse con una estructura productiva dada. El estudio de la capacidad es fundamental para la gestión empresarial en cuanto permite analizar el grado de uso que se hace de cada uno de los recursos en la organización y así tener oportunidad de optimizarlos. También puede definirse como la cantidad máxima de producción que se pueden obtener por la empresa en un período de tiempo con la plena utilización de los medios básicos productivos bajo condiciones óptimas de explotación. Información suministrada por Internet (Gestiopolis, 2007. Capacidad), presenta las siguientes afirmaciones, la demanda real, la demanda futura, y la localización de la organización están íntimamente ligadas a la capacidad de producción ya sea en las empresas manufactureras como en las empresas de servicios. También podemos decir que dependiendo de cómo utilizamos la capacidad de producción con la que contamos incidiremos en la calidad de los productos y en la calidad de los servicios prestados. Aumentar la capacidad de producción sin conocer como se mueve el mercado y sin estudiar las expectativas de los clientes, trabajaremos a ciegas y dependeremos de la suerte que el futuro nos depara. Debemos pues contar con pronósticos, perspectivas, análisis estadísticos y por sobre todo datos del mercado al cual apuntamos y al que queremos alcanzar y/o mantener. Si este desafío es bien atendido y entendido nos mostrará sus frutos monetariamente y por sobre todo tendremos clientes satisfechos. Se tiene como premisa que “La capacidad debe ser modificada en base a la demanda”. Es importante enfatizar que la administración de la capacidad requiere de una buena comprensión del medio ambiente dentro del cual opera la organización. Esto requiere una comprensión de las demandas normales de las operaciones existentes y una visión que tome en 30 cuenta las condiciones de los negocios en el futuro. Basándonos en estos factores, los administradores eficaces deberán tomar en cuenta cuando planean los cambios de capacidad de los siguientes lineamientos: 1. Expansión de la producción. Es útil tener en cuenta los beneficios y los costos del tiempo extra, de turnos suplementarios, apoyo de tiempo parcial, Sub-Contratación y el uso de inventarios tratando de estar cubiertos contra demandas irregulares. 2. Contracción de la producción. Existen algunas alternativas para reducir la producción y la capacidad de manera rápida, congelamientos artificiales, despidos, conclusión de contratos de arrendamiento y alquiler y la venta de parte de equipos y propiedades. 3. Mezcla de productos. Sobre el porcentaje de utilización de las instalaciones o sobre la utilización de la mano de obra y los costos; que pueden ser sumamente provechosos para la comprensión del impacto de la mezcla de productos en la capacidad. 4. Cambios permanentes en la capacidad. A menudo tiene implicaciones de largo alcance y deben ser considerados con extremo cuidado en relación con los mercados, con la posición financiera de la empresa y las alternativas de tecnología. Las inversiones en maquinarias y equipos, nuevas plantas o centros de servicios, rediseño de productos, modificaciones del proceso de producción, innovaciones en la administración; todas estas interactúan y determinan la tecnología que posee la organización.