guía para la gestión del sf6 en la industria eléctrica en

Anuncio

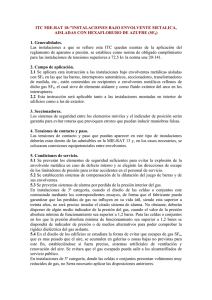

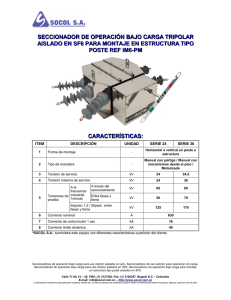

GUÍA PARA LA GESTIÓN DEL SF6 EN LA INDUSTRIA ELÉCTRICA EN ESPAÑA REF.: CIGRE/GTSF6/G1 FECHA: 15/07/04 EDIC.: 3 INDICE 0.- Introducción Pág. 1.- Control del gas utilizado / Identificación de botellas Pág. 2.- Manejo del gas en las instalaciones Pág. 3.- Verificación de calidad del SF6 en equipos e instalaciones de alta tensión Pág. 4.- Proceso para reutilización o reciclaje Pág. 5.- Fin de vida de los equipos eléctricos de alta tensión con SF6 Pág. 6.- Documentos de referencia Pág. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 2 de 32 0.- INTRODUCCIÓN El gas SF6 (hexafloruro de azufre, en adelante SF6), que por sus propiedades físicas es utilizado en la actualidad de forma generalizada en equipos e instalaciones eléctricas como medio aislante y fluido de corte ha sido identificado como gas que contribuye al efecto invernadero, con una larga vida de permanencia en la atmósfera. A pesar de la baja contribución del SF6 al efecto invernadero (menos del 0,1% del total debido a las actividades del hombre), las industrias del sector eléctrico (fabricantes y compañías eléctricas) han asumido el compromiso de reducir lo máximo posible las emisiones de gas debidas a las actividades de explotación, relacionadas con la instalación, uso y mantenimiento de los equipos eléctricos. Este documento, se propone como guía práctica de referencia para la gestión del SF6 en la industria eléctrica, desde la recepción y control de existencias y el manejo del gas en las instalaciones, hasta la recogida para el reciclaje final del gas no reutilizable. Se toman como base los documentos aplicables de asociaciones internacionales recogiendo de las mismas las recomendaciones y criterios generales. Las compañías participantes en la redacción, aportan sus procedimientos, prácticas y experiencias en el manejo del gas en las instalaciones. La aplicación de este procedimiento de forma general, además de proporcionar criterios y métodos uniformes para el manejo del gas a fin de reducir al máximo las emisiones a la atmósfera, mejorará la calidad y la economía de los trabajos de mantenimiento en los que está incluido el manejo del gas. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 3 de 32 1.- CONTROL DEL GAS UTILIZADO / IDENTIFICACIÓN DE BOTELLAS 1.1.- Inventariado, gas utilizado, instalado, almacenado y emisiones Objetivos Se trata de definir una gestión para el control del gas cuyo objetivo final es evaluar las emisiones de SF6, de manera que se pueda tener: - un balance de las entradas y salidas de gas en la entidad/compañía - un control de los movimientos del gas, conociendo el gas que se tiene instalado, almacenado y una valoración de las emisiones o pérdidas. Con vistas a la obligación de los países miembros del UNFCC, cada compañía es responsable de conocer las cantidades de SF6 que posee y los cambios producidos a lo largo de los años para calcular las emisiones de gas e informar de ello en su caso a las autoridades competentes de la administración. Del control del gas utilizado se espera, por tanto, obtener datos en cuanto a: - SF6 instalado y almacenado durante el año n - Cambio en las cantidades almacenadas e instaladas durante el año n - Emisiones de SF6 durante el año n - SF6 retirado para reciclaje Metodología de inventariado El conocimiento del gas en poder de una entidad y las emisiones producidas se realiza a partir de una contabilidad de las entradas y salidas del gas en la misma, así como de las variaciones en los almacenes y en SF6 instalado. La metodología recomendada por EURELECTRIC y aceptada por todos los países europeos está basada en la elaborada por la asociación de fabricantes europeos, CAPIEL, consistente en una contabilidad de los pesos de: - gas adquirido - cantidad cuya propiedad ha sido transferida de/a otra entidad - variación en la cantidad almacenada y variación en la cantidad instalada. De esta forma se controlan las entradas y salidas del sistema, resumidas en el esquema de la figura, y se pueden calcular las emisiones: EMISIONES SF6 = ENTRADAS – SALIDAS - (INVENTARIO n – INVENTARIO n-1) REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 4 de 32 EMISIONES SF6 Rellenado fugas ENTRADA ENTIDAD SALIDA TRASPASO DE: ADQUISICIÓN: RECIPIENTES SF6 En stock Instalado nuevo usado RECIPIENTES SF6 APARAMENTA APARAMENTA ∆ (Instalado+stock) A continuación se presenta un ejemplo de cálculo de emisiones con alguno de los movimientos de SF6 posibles. Cualquier otro movimiento deberá ser clasificado y analizado individualmente. Ejemplo práctico de cálculo de emisiones utilizando esta metodología: Enunciado La empresa “X”, en el año (n-1) tiene instalado 100 Tm de gas (INSn-1) y en almacén 10 Tm (STn-1). En el año considerado (n) compra equipos para instalar conteniendo 20 Tm (CI), compra para almacén recipientes conteniendo 1 TM (CS), destina a rellenados y reposición de gas 5 Tm (R), da de baja por fin de vida equipos conteniendo 9 Tm (B), traspasa por cambio de propiedad equipos conteniendo 12 TM (T), devuelve al suministrador recipientes conteniendo 2 Tm (D) y recupera de las instalaciones para almacén 3 Tm (RE). Datos Año Código n-1 n Concepto (Ejemplos) Clasificación Cantidad Instalado / Stock SF6 (t) (+ ó -) Entrada / Salida INS n-1 Instalado 100 ST n-1 Stock 10 CI Compra equipos para instalar 20 Instalado (+) Entrada CS Compra en recipientes equipos para stock 1 Stock (+) Entrada R Relleno 5 Stock (-) B Baja de equipos 9 Instalado (-) Salida T Traspaso de equipos 12 Instalado (-) Salida D Devolución SF6 en botellas 2 Stock (-) Salida RE Recuperación SF6 3 Stock (+) REF.: CIGRE/GTSF6/P1 en FECHA: 29/05/04 EDIC.: 1 Página 5 de 32 Una vez analizado y clasificado cada movimiento se pueden calcular las emisiones con la fórmula indicada anteriormente. Cálculos Instalado n = INS n-1 + C – B - T = 99 Stock n = ST n-1 + CR – R – D + RE = 7 Inventario n = Instalado n + Stock n =106 Instalado n-1 = INS n-1 = 100 Stock n-1 = ST n-1 = 10 Inventario n-1 = Instalado n + Stock n = 110 Entrada n = C + CR = 21 Salida n = B+T+D = 23 Emisiones = Entrada n – Salida n – (Inventario n - Inventario n-1) ⇒ ⇒ Emisiones = 21 – 23 - ( 106 – 110 ) = 2 Nota: Una posibilidad de calcular las emisiones de SF6 o de contrastar los cálculos realizados por otros métodos es medir los rellenos que se realicen por fugas, bien por la diferencia de pesos de la botella, previo y posterior al rellenado o bien por cálculo del peso del gas aportado, a partir de la presión de rellenado, de la presión y volumen nominales y de las densidades correspondientes. La expresión para este cálculo, podría ser: Me=Mn(1-dr/dn) Para la aplicación de esta fórmula se ha de tener en cuenta el diagrama de la variación de la presión según la temperatura a densidad constante, incluido en las normas CEI 61634 y la UNE 21634 como fig. A.1, donde: Me: Masa de SF6 emitida Mn: Masa de SF6 nominal (Característica conocida del interruptor en condiciones nominales) dn: Densidad nominal de SF6. dr: Densidad real de SF6. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 6 de 32 En equipos con contenidos de SF6 inferiores a 2 Kg, con pequeñas cantidades de reposición, se podría considerar la variación de densidad proporcional a la de presión en función de la temperatura, para obtener un valor aproximado, sin una diferencia absoluta grande por no utilizar el citado diagrama: Me=Mn (1-Pr/Pn) Donde: Me: Masa de SF6 emitida Mn: Masa de SF6 nominal (Característica conocida del interruptor en condiciones nominales) Pn: Presión nominal relativa de SF6 a la temperatura de rellenado Pr: Presión real relativa de SF6 a la temperatura de rellenado dn: Densidad nominal de SF6. dr: Densidad real de SF6. 1.2.- Identificación de botellas o contenedores Los contenedores de gas se identificarán y almacenarán según su clasificación como: 1. Gas nuevo 2. Gas usado acorde con los niveles de impurezas marcados por la norma IEC 60480 3. Gas usado con niveles de impurezas superiores a los límites aceptables según la norma IEC 60480, no conteniendo productos de descomposición tóxicos ni corrosivos 4. Gas usado no acorde con IEC 60480, conteniendo productos tóxicos y corrosivos. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 7 de 32 1.2.1.- Identificación y etiquetado de botellas: Gas nuevo [legislación nacional, reglamentos] COLORES de identificación para el gas SF6 nuevo: Cuerpo de la botella: negro Ojiva: violeta Franja: violeta Marcas generales - nombre del gas - marca del fabricante - número de fabricación - Presión prueba hidrostática (kg/cm2) - Capacidad (de agua en litros) - Fecha de la prueba hidrostática (mes y año) - Contraste del experto que llevó a cabo la prueba - Para botellas de acero sin soldadura y botellones de acero: Símbolo W para las botellas templadas en medios que poseen una velocidad de enfriamiento superior al 80% de la del agua, sin aditivos, a 20ºC y revenidas posteriormente. - Para las botellas soldadas de acero: Símbolo S pasa botellas distensionadas - Presión de carga (en kg/cm2) a 15ºC - Peso (en kg) en vacío incluyendo soporte y collarín, sin válvula ni caperuza Marcado de las válvulas: - marca del fabricante - año construcción - presión máxima de servicio Gas usado Para las botellas de gas usado, se debe tener en cuenta (Ver norma CEI 60480): - Gas usado reutilizable que cumple con los niveles de impurezas aceptables para su uso: Pueden utilizarse botellas iguales a las usadas para el gas nuevo, identificadas con etiqueta de color naranja, con indicación de “gas recuperado, reutilizable”, sin pictogramas. - Gas usado no reutilizable que no contiene productos tóxicos ni corrosivos (p.e. contenido de aire en volumen > 3%). Pueden utilizarse botellas iguales a las usadas para el gas nuevo, identificadas con etiqueta color naranja, con indicación de “gas recuperado, no reutilizable”. - Gas usado no reutilizable, conteniendo productos tóxicos y/o corrosivos. Se utilizarán botellas adecuadas, resistentes a la corrosión equipadas con válvulas específicas, identificadas con etiqueta color naranja con indicación de “gas recuperado, no reutilizable” e incluyendo los pictogramas aplicables (T-Tóxico y C-Corrosivo). La etiqueta puede indicar opcionalmente los productos de descomposición contenidos. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 8 de 32 En el ANEXO 1 se muestra la etiqueta propuesta. 1.2.2.- Normas de transporte de botellas de gas De aplicación para el transporte de volúmenes superiores a 1000 l de SF6, según el ADR en vigor [Ver norma CEI 60480 anexo C.3] Las reglas para el transporte de SF6 se dan en la tabla adjunta. Debe señalarse que es responsabilidad del transportista adjuntar las etiquetas de peligro especificadas para los contenedores 1. SF6 que cumple o no con la norma CEI 60480, pero no contiene productos tóxicos ni corrosivos Estarcido (estampado) en la botella (obligatorio): UN 3163 (contiene al menos 2 productos químicos - ejemplo SF6 con CF4 o aire) Etiquetado en la botella: Etiqueta de peligro, No. 2 (Recomendable verde) Documentos de transporte (obligatorio): 3163 gas licuado, n.o.s. 2,2 A ADR Estas etiquetas se utilizarán tanto para gas nuevo como para gas recuperado y para gas no reutilizable pero sin productos tóxicos ni corrosivos. 2. SF6 que no cumple con la norma CEI 60480, y que contiene productos tóxicos y corrosivos Este gas se tiene que almacenar en un tipo diferente de botellas (comparado con las de SF6 nuevo) Estos cilindros serán más resistentes a la corrosión y llevan un tipo de válvula y adaptador diferente. Debe indicarse la siguiente información: Estarcido (estampado) en la botella (obligatorio): UN 3308 (contiene al menos 2 productos químicos, alguno de ellos peligroso – por ejemplo SF6 con HF - o algunos compuestos son tóxicos y corrosivos – por ejemplo SF6 con HF, SOF2) Etiquetado en la botella: Etiqueta de peligro No. 6.1 + 8 Documentos de transporte (obligatorio): 3308 gas licuado tóxico y corrosivo n.o.s. 2,2 TC ADR Tabla resumen de las regulaciones de transporte: Categoría SF6 sin productos tóxicos ni corrosivos SF6 con productos tóxicos y corrosivos Número UN 3163 gas licuado 3308 gas licuado tóxico y corrosivo Clase 2A 2TC Etiqueta de peligro 2 REF.: CIGRE/GTSF6/P1 6.1+8 FECHA: 29/05/04 EDIC.: 1 Página 9 de 32 Clasificación final NOTA: UN 3163 gas licuado, nos 2,2A UN 3308 gas licuado, nos 2,2TC n.o.s. significa non oxidising substances ADR significa Agreement for transportation of Dangerous goods by Road 2.- MANEJO DEL GAS EN LAS INSTALACIONES En este capítulo se proponen prácticas para el manejo del gas y equipos de manipulación, control y tratamiento, sin incluir el detalle de las recomendaciones de seguridad para los trabajos en equipos e instalaciones aisladas en SF6, que deben ser objeto de un documento específico. 2.1.- Control de la calidad del gas Las normas de utilización de los equipos aislados en SF6 especifican unas características mínimas de pureza del gas para la operación y funcionamiento seguro de las instalaciones. En el funcionamiento normal, en la operación y con ocasión de averías eléctricas, se generan productos contaminantes que, en función de su concentración, reactividad y toxicidad, modifican las características del gas como medio aislante y de extinción del arco y pueden afectar a la seguridad de las instalaciones y de las personas. Las operaciones de manejo del gas pueden ocasionar también la incorporación de agentes contaminantes. El origen de la contaminación del gas en las instalaciones eléctricas puede concretarse en las siguientes causas: - Manejo del gas Fugas Reabsorción desde las superficies externas y del absorbente Descomposición por descargas eléctricas Reacción de los productos de descomposición procedentes de las descargas Polvo y partículas procedentes de la erosión mecánica Por ello, los interruptores convencionales aislados en SF6 y los recipientes que contienen elementos de corte en general, en las instalaciones blindadas, llevan incorporados absorbentes y filtros adecuados en cantidad suficiente para capturar la humedad y los productos de descomposición que puedan generarse en la normal operación durante la vida del equipo. Los productos de descomposición que pueden generarse en un defecto interno con descarga eléctrica son difícilmente cuantificables, dependiendo, los tipos y las concentraciones, de la duración y de la intensidad del defecto así como del contenido de humedad en el gas. En los interruptores convencionales de SF6 un defecto de este tipo suele producir en la mayor parte de los casos pérdida del gas y la inutilización del aparato. En las instalaciones blindadas, este tipo de defectos, dependiendo de su magnitud, puede generar cantidad de productos de descomposición suficientes para saturar los absorbentes y filtros. Normalmente estas instalaciones están compartimentadas con elementos estancos, de modo que REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 10 de 32 el gas contaminado quede confinado en los compartimentos afectados por el defecto, lo que reduce la cantidad y simplifica el proceso de tratamiento y regeneración del gas. Para su tratamiento y posible reutilización, es necesario conocer los niveles de contaminación del gas. En función de los equipos de los que procede y de las condiciones o incidencias en el servicio de los mismos, puede deducirse el estado del gas y establecerse el tratamiento a efectuar y los recipientes de destino, apoyándose en caso de dudas en la utilización de equipos de medida para utilización en campo. Los controles necesarios y posibles de realizar en las instalaciones para determinar el estado del gas son los siguientes: - Medida del % SF6 en el volumen. Las impurezas que reducen el % SF6 en volumen proceden principalmente del manejo del gas, de las operaciones de llenado y vaciado de compartimentos en los que involuntariamente puede incorporarse aire (la mayor parte del % de impurezas es aire y vapor de agua) debido a operaciones erróneas, evacuación incompleta de tuberías y recipientes, fugas en las conexiones y fugas en las superficies de sellado. - Medida de humedad - Medida de productos de descomposición (acidez) En las maniobras de operación de los elementos de corte, en el normal funcionamiento de las instalaciones debido a descargas parciales y sobretodo con ocasión de descargas eléctricas por fallos de aislamiento, se generan productos de descomposición en concentraciones variables dependiendo del número de maniobras, de la duración, de la magnitud y del alcance de los defectos. Entre los diferentes productos de descomposición procedentes de la descomposición del gas por el arco y reacciones subsiguientes de los componentes fragmentados del SF6 con trazas de O2, H2O, presentes como impurezas, se generan los compuestos SO2 y HF medibles en campo con los equipos disponibles. La medida de estos productos, en particular del SO2 da un valor representativo de la magnitud de la concentración de productos de descomposición en el gas. 2.2.- Operaciones con el gas SF6 en equipos e instalaciones eléctricas 2.2.1.- Primer rellenado. Se realiza con ocasión del montaje y puesta en servicio y la efectúa normalmente el fabricante de los equipos con gas nuevo. Los equipos e instalaciones deben incluir en las placas de características los datos relativos al peso del gas y a la presión de llenado. Para esta operación se utiliza el equipo de rellenado descrito en 2.3.1, debiendo procederse según se describe: REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 11 de 32 • Asegurarse que la manguera de llenado se encuentra presurizada a la presión de almacenamiento y transporte (0,5 bar). • Conectar el manorreductor a la botella de gas. • Si la manguera no se encontró presurizada deberá realizarse un purgado, procediendo como sigue: 1. Se asegurará que el manorreductor esté cerrado. 2. Se abrirá la válvula de la botella. 3. Se abrirá el manorreductor hasta leer en el manómetro de baja 0,5 bar. 4. Se “pinchará” el empujador del acoplamiento rápido, situado en el final de la manguera, dejando escapar gas durante un minuto, soltando a continuación el empujador. El equipo quedará presurizado a la presión indicada. Con el fin de evitar emisiones de gas, en lugar del purgado, es recomendable realizar vacío al equipo de rellenado. • Ajustar la presión en el manómetro de baja a la presión nominal de rellenado + un bar. • Cerrar la válvula de la botella. • Conectar la manguera a la válvula de rellenado del equipo. • Abrir lentamente la válvula de la botella. • Cuando se estabilice la presión en el valor cercano a la de rellenado, abrir el manorreductor para ajustar usando un manómetro de precisión adecuada. En esta operación se anotará en la ficha de control el peso de gas indicado en la placa de características, contrastado con el valor nominal asignado, a fin de incorporarlo en el inventario de gas instalado. 2.2.2.- Rellenados de gas. Se realizan para reponer la presión de gas con ocasión de fugas señalizadas o detectadas y se utiliza el mismo equipo y procedimiento que para 2.2.1 Puede realizarse con gas nuevo o con gas recuperado reutilizable. En esta operación se anotará en la ficha de control, el peso de gas rellenado para cuantificación de emisiones. 2.2.3.- Recuperación del gas para reutilización. Consiste en el vaciado del gas de los equipos eléctricos para realizar en los mismos trabajos de mantenimiento programados o para resolución de averías, mediante equipos de recuperación y tratamiento, descritos en 2.3.1. El procedimiento se ajustará a las instrucciones del fabricante para la utilización del equipo. Esta operación requiere el control de las características del gas, antes del vaciado y una vez recuperado (Ver apartado 2.2.5). 2.2.4.- Recuperación del gas para reciclaje. Aunque mediante los equipos de recuperación y tratamiento el gas en servicio puede regenerarse para su reutilización, si el contenido del agente contaminante está presente en cantidades inadmisibles para la utilización y no es posible su eliminación por los medios REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 12 de 32 disponibles en las instalaciones, el gas debe recuperarse en recipientes específicos para su recogida por un gestor o envío al fabricante. En función de los contaminantes que contenga, este gas se clasificará según lo indicado en el capítulo 1. En el final de vida de los equipos deberá recuperarse el gas para su reutilización o regeneración según se detalla en el capítulo 5. El vaciado del gas se realiza con los equipos descritos en el apartado 2.3.1, debiendo anotarse en la ficha de control la cantidad extraída. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 13 de 32 2.2.5.- Medidas para el control de la calidad del gas. Las operaciones con el gas para realización de medidas o control de la calidad del mismo no suponen, en general, una pérdida significativa. Sin embargo deben realizarse de modo que el vertido de gas sea mínimo. Con este fin: - Se realizará primeramente la medida de acidez en el gas. Si da positivo, por encima de los valores admisibles para el funcionamiento de la aparamenta, se excluirán otras medidas, como la de % en volumen y de humedad, por estar comprometida la seguridad de los equipos de comprobación. En este caso se procederá a la recuperación del gas intercalando un filtro entre el interruptor o recipiente a vaciar y el equipo de recuperación. - En interruptores o en equipos de los que se tenga certeza o indicios de que hayan sufrido defectos con arco eléctrico o una operación anormal, como reencendidos sucesivos o fallo en la extinción del arco eléctrico, se extremarán las precauciones, tanto para las medidas de control como en la manipulación del gas. 2.2.6.- Control de la presión de servicio. Para un seguimiento o control de la presión de llenado, en equipos de tensión nominal > 36 kV y que no tengan la consideración de “sellados”, es recomendable la instalación de dispositivos de indicación de la densidad. Para los equipos con consideración de “sellados”, el fabricante garantiza la estanqueidad de por vida y no requieren control por el usuario. En los equipos con densímetro y manodensostato, el control funcional de estos dispositivos de señalización y vigilancia, se realizará coincidiendo con las revisiones de mantenimiento programadas por el usuario para dichos equipos y atendiendo a la frecuencia de comprobación recomendada por el fabricante. 2.3.- Equipos para manejo y tratamiento del gas Las experiencias de explotación nos ofrecen los siguientes datos: - Los equipos eléctricos aislados en SF6 no sellados disponen de conexiones, para rellenado y vaciado de gas, con válvula de retención de tipos diferentes según el fabricante. En un número importante de equipos de A.T. estas conexiones de acoplamiento son del tipo conexión rápida con válvula de cierre automático, coincidiendo con las de diversos equipos de medida cuando son de la misma marca. - Una parte de las impurezas presentes en el gas en servicio proceden de errores o de prácticas defectuosas en las operaciones de manejo. En base a estos datos se propone la utilización de un sistema de conexiones uniforme para la adaptación a los distintos equipos, que simplifique y optimice el uso de los equipos de medida, manejo y tratamiento. Estas cualidades las proporcionan las conexiones rápidas con válvulas de cierre automático. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 14 de 32 La base de utilización recomendable es: - Conversión de los acoplamientos para rellenado/vaciado de gas de los diferentes equipos a un tipo único de conexión rápida macho, compatible. Se desaconseja la sustitución de las válvulas de llenado de los interruptores para uniformizarlas por la complicación y coste que supone en relación con el coste de conversión de los diferentes acoplamientos a una conexión rápida compatible. - Adaptación de las mangueras de conexión de los equipos de medida, manejo y tratamiento con conexiones rápidas hembra compatibles. En los apartados 2.3.2 y 2.3.3 se indican, una propuesta de esquema del sistema y la identificación de los componentes. 2.3.1.- Equipos de manejo y tratamiento. - El equipo básico de uso más frecuente, es el equipo de rellenado que consta de un manorreductor con acoplamiento para conexión a la botella de SF6, equipado con manómetro de alta y baja presión, válvula de seguridad, manguera de conexión terminada en conector adaptable a la válvula de rellenado del equipo eléctrico. Se utiliza para realizar el llenado y la reposición del gas perdido por fugas. - Para el tratamiento del gas existen en el mercado equipos diversos de varios fabricantes, con capacidades de tratamiento diferentes para elegir según la cantidad de gas a tratar; pueden ir desde 1 ó 1,5 m3/h de los equipos más pequeños destinados a su utilización en los mantenimientos de interruptores convencionales a una o varias decenas de m3/h de los equipos destinados al tratamiento de grandes volúmenes en subestaciones blindadas de AT. Independientemente de la capacidad de gas a tratar, los equipos constan de los mismos componentes: válvulas de conexión, aparatos de medida, compresor o compresores para extracción y compresión del gas para almacenamiento en fase líquida o gaseosa, filtros de partículas y de productos de descomposición, reductor de presión y bomba de vacío, según el esquema básico siguiente: Es recomendable la utilización de equipos que permitan la máxima recuperación de gas desde la instalación (Capacidad de extracción hasta 50 mbar o menos). REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 15 de 32 Esquema básico para manejo del SF6 Prefiltro Equipo/Instalación SF6 Recuperación Filtro de partículas Medidas calidad del gas Aire a la atmósfera Bomba de vacío Compresor de vacío Rellenado Compresor de pistón Si Filtro de humedad Control de pureza No Tratamiento adicional Tanque/Botella almacenaje SF6 Equipo de recuperación de SF6 REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 16 de 32 REF.: CIGRE/GTSF6/P1 11 10 FECHA: 29/05/04 EDIC.: 1 13.1 14 14.1 15 Equipos de vacío y tratamiento del SF6 10 y 11 ANÁLISIS 13 12 BOTELLA DE LLENADO TRATAMIENTO VACÍO 16 7 BOTELLA DE LLENADO Equipo de medida 15 7 6 5 5 Manorreductor 5 15 3 17 17 4 4 4 4 3 3 3 3 3 2 2 1 1 Interruptor Interruptor 2.3.2.- Propuesta de esquema base de conexiones para manejo y tratamiento del gas. Página 17 de 32 2.3.3.- Identificación de componentes. ITE M 1 DESCRIPCIÓN 2 3 5 6 7 10 11 12 13 14 14.1 15 Adaptador de rosca Acoplamiento rápido macho Acoplamiento rápido hembra Manguera de conexión Manguera de conexión Manorreductor Equipo de vacío Equipo de tratamiento Botella de gas Equipo de medida Caudalímetro Adaptador de rosca Filtro de partículas 16 17 Manguera de conexión Adaptador de conexión 4 TIPO (*) Acoplamiento a interruptor OBSERVACIONES Preferentemente con rosca de adaptación hembra M20x1,5 ó 3/8” G Recomendado para protección del equipo de medida (*) Según la marca utilizada REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 18 de 32 3.- VERIFICACIÓN DE LA CALIDAD DEL GAS EN EQUIPOS E INSTALACIONES DE ALTA TENSIÓN 3.1.- Mecanismos de degradación del SF6 La baja reactividad del SF6 es uno de los principales factores para el uso de este gas en diferentes actividades industriales. Aunque es una molécula termodinámicamente inestable y debería reaccionar con distintos materiales como el agua, estas reacciones están impedidas cinéticamente debido al apantallamiento que ejerce el flúor sobre el azufre. El SF6 reacciona sólo con algunos metales a temperaturas cercanas a los 500 ºC, siendo el cobre el metal que reacciona a menor temperatura 200 ºC. Frente a compuestos no metálicos puede reaccionar a altas temperatura con el oxígeno generando productos de descomposición como SOF2, SF4 y SOF4 y una serie de fluoruros y sulfuros metálicos. Otros compuestos se pueden formar en presencia de descargas parciales en cantidades despreciables. 3.2.- Técnicas para el análisis de SF6 Las principales técnicas que existen en la actualidad para el análisis de SF6 son: A. Medidores de humedad B. Medidores de compuestos de descomposición. C. Medidores de pureza del SF6 A. Medidores de humedad Estos medidores están ampliamente difundidos y su utilización es generalizada. En la actualidad este análisis es el más utilizado para el diagnóstico de SF6. Existen en el mercado varios instrumentos basados principalmente en cuatro tipos de detectores, siendo los dos primeros los que se utilizan habitualmente en campo: A.1. Detectores de humedad por medio del punto de rocío. Este tipo de instrumentos tienen un espejo que por efecto Peltier se va enfriando. Cuando la humedad se condensa en el espejo se mide la temperatura (el Punto de Rocío) en grados centígrados. A.2. Detectores capacitivos. El detector en este tipo de unidades es un sensor capacitivo que varía sus propiedades en función de la absorción de más o menos humedad. La lectura que muestran es humedad relativa y temperatura; mediante algoritmos de estos dos parámetros pueden mostrar también punto de rocío. A.3. Detectores químicos. Se basan en un compuesto químico que se transforma en otro en presencia de humedad modificando sus propiedades. Por ejemplo, P2O5 que se transforma en H3PO4. Si la cantidad de humedad es muy alta se puede dañar el sensor. A.4. Tubos para detección de contenido en agua. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 19 de 32 Están basados en disoluciones que cambian de color al paso de una corriente de gas que contenga agua. Estos tubos son muy sensibles a la humedad atmosférica. En general estos dispositivos se pueden utilizar en campo. B. Medidores de productos de descomposición. B.1 B.2 B.3 B.4 Medidor de acidez mediante tubos de análisis colorimétricos. Los hay para la detección de distintos productos aunque los más habituales son para detectar FH o SO2. Estos se basan en el viraje de indicadores. Se suele usar en campo. El equipo consta de un reductor de presión con regulador de caudal y de ampollas conteniendo reactivos específicos, con diferentes escalas de graduación en ppmv y en los que la medida se obtiene por el cambio de color del reactivo en magnitud proporcional a la concentración del contaminante. Espectrómetro de movilidad iónica. Se utiliza para ver el estado del gas. Muestra una señal que varía con el tiempo dependiendo de si existe la presencia de productos de descomposición. Esta técnica parece ser bastante sensible aunque no distingue entre estos compuestos. Se puede utilizar en campo. No es una técnica extendida. Cromatógrafo de gases. Esta técnica es capaz de medir concentraciones de CF4, O2, N2, CO2, SOF2. Aunque existen cromatógrafos portátiles, lo normal es que estos análisis se hagan en un laboratorio Espectrómetro de Infrarrojos Con esta técnica se pueden medir concentraciones de CF4, SOF2, SO2, SOF4, SF4, SO2F2 y se puede apreciar aunque no cuantificar el vapor de agua y FH. Para uso en laboratorio. La presencia de productos de descomposición y la concentración de los mismos pueden aportar información sobre las causas que los generan, pudiendo ser útil dicha información para efectuar un diagnóstico orientativo. Las dos primeras medidas sólo indican un valor global de los productos de descomposición, siendo el B1 la medida más sencilla de realizar. La medida B2 aporta una idea genérica de la cantidad total de productos de descomposición. Para un análisis más detallado de la cantidad de cada producto con objeto de identificar su origen y facilitar un diagnóstico más preciso, se requeriría un análisis mediante cromatografía de gases o espectrometría infrarroja. El principal problema que existe en la cuantificación de este tipo de productos es la inexistencia de mezclas patrón que sirvan para calibrar los distintos equipos. C. Medidores de pureza del SF6. Suelen ser medidores de densidad. Estos medidores normalmente se calibran con respecto al aire por lo que la precisión del equipo puede empeorar si el gas contaminante no es aire. Se puede medir la tensión de ruptura dieléctrica, normalmente en laboratorio. La prueba es similar a la del aceite. Básicamente consiste en un compartimento donde se introduce el gas a medir en condiciones controladas de presión y se aumenta la diferencia de potencia entre dos electrodos hasta que salta el arco eléctrico. Se registra la tensión a la que se ha producido el arco. Si el resultado del análisis es inferior al esperado, probablemente se deba a contaminación del SF6. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 20 de 32 En la práctica hay contaminantes que son difíciles de detectar como puede ser la presencia de aceite; éste se puede introducir en los equipos durante las operaciones de llenado o durante las manipulaciones del SF6 y suele depositarse en las superficies internas pudiendo carbonizarse y formar capas conductoras con el consiguiente peligro del equipo. Su presencia puede evitarse con equipos dotados con bombas sin lubricación de aceite. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 21 de 32 3.3.- Límites de pureza para gas nuevo (normativa de referencia UNE) IMPUREZAS CF4 AIRE (O2+N2) Contenido en agua Acidez (expresada en FH) LIMITES PERMITIDOS UNE 21 339-76 PESO 0,05% 0,05% 15 ppm 0,3 ppm 3.4.- Propuestas de valores límites de impurezas en el gas Las instalaciones tienen características diferentes en tensiones, presiones del gas y distancias. Debido a esto los fabricantes proponen diferentes límites de pureza del gas según sus equipos. Aunque en la actualidad existen límites máximos tolerables, siguiendo referencias de CIGRE o CEI, para el uso de SF6 en equipos y para el uso de gas reciclado, no se ofrece información sobre interpretación de resultados o es muy genérica. La siguiente tabla muestra los límites máximos de impurezas propuestos en la Guía de Reciclado de SF6 de CIGRE (nueva edición), indicando también los principales orígenes de cada contaminante y sus efectos de deterioro: Contaminante Origen Gases no reactivos Aire Manipulación CF4 Arcos Efecto sobre Niveles máx tolerados en equipos 3% vol Toxicidad SOF2, SO2, HF Humedad Aceite Arcos Descargas parciales Reacciones secundarias Desorción de las superficies y de polímeros Bombas y lubricación Polvo carbón Polvo/ partículas 50 ppmv total (1) ~ 10 ppmv total 100 ppmv Aislamiento superficial por corrosión Aislamiento de la superficies por condensación de la humedad Aislamiento superficial por carbonización Aislamiento superficial por depósitos conductores, y aislamiento del gas Arcos, DP Ensamblaje, desgaste mecánico CuF2, WOxFy Erosión por arcos (1) 50 ppmv total o 12ppmv de SO2 + SOF2 REF.: CIGRE/GTSF6/P1 Sensibilidad práctica de la detección de impurezas < 1% vol Reducción rendimiento maniobra Capacidad de aislamiento Gases reactivos: SF4, WF6 SOF4, SO2F2 Niveles máx. propuestos para su reutilización 3% vol total FECHA: 29/05/04 EDIC.: 1 2000 ppmv pH2O <400 Pa No cuantificado No cuantificado pH2O < 150 Pa (Td < -15ºC) 750 ppmv a p< 200 kPa 200 ppmv a p< 850 kPa 10 mg/m3 < 10 Pa < 1 mg/m3 Debería retirarse por filtro de polvo de poro < 1µm Página 22 de 32 En la tabla siguiente, de la guía de reciclado, se comparan los niveles de impurezas en las normas 60376, 60694 de CEI y los propuestos por CIGRE para la revisión de la CEI 60480. Los niveles son independientes de la temperatura, siendo también válidas para mezclas arbitrarias de SF6. (Las tres normas están en fase de revisión). Contaminante Gases no reactivos Aire CF4, C2F6 Gases reactivos: SF4, WF6 SOF4, SO2F2 SOF2, SO2, HF Humedad CEI 60376 Borrador Nueva CEI 60376 CEI 60480 Propuesta de CIGRE SF6 nuevo SF6 nuevo SF6 reutilizado CEI 60694 SF6 en equipos 3% vol 0,05% peso 0,05% peso 0,2% peso 2400 ppmp 3% vol total 1 ppmp total 1 ppmp total 50 ppmv total 15 ppmp 25 ppmp 750 ppmv a p < 200 kPa Punto rocío < -5ºC, se corresponde con: 200 ppmv a p < 850 kPa 2000 ppmv a 200 kPa 470 ppmv a 850 kPa 3 10 mg/m Contaminantes condensados (aceite y polvo) REF.: CIGRE/GTSF6/P1 10 ppmp FECHA: 29/05/04 EDIC.: 1 Página 23 de 32 4.- PROCESO PARA REUTILIZACIÓN O RECICLAJE 4.1.- Generalidades La norma internacional CEI 60480, recientemente revisada, desarrolla plenamente el concepto de reutilización del gas SF6 extraído de equipos eléctricos en servicio o al final de su vida útil. Esta norma establece unos niveles máximos admisibles de impurezas para reintroducir el gas extraído en el mismo u otro equipo, compatibles con sus características eléctricas asignadas. El objetivo obvio es conseguir el máximo aprovechamiento en la utilización de este gas, de producción industrial y prácticamente inexistente en la naturaleza, en aras de limitar su posible impacto medioambiental. Los valores admisibles de impurezas en el gas para la re-utilización directa del mismo, según la norma IEC 60480 se indican en la tabla a continuación Impureza Aire y/o CF4 Agua Aceite mineral Total de productos de descomposición gaseosos Nivel máximo admisible Para aplicación en equipos Para aplicación en equipos con presión absoluta con presión absoluta asignada asignada > 200 kPa < 200 kPa (ver nota 1) 3% en volumen (ver nota 2) 3% en volumen (ver nota 2) 95 mg/kg (ver nota 3) 25 mg/kg (ver nota 4) 10 mg/kg (ver nota 5) 50µl/l total ó 12µl/l de SO2+SOF2 ó 25µl/l de HF Nota 1: La reutilización del gas en el rango de presiones inferiores a 200 kPa se refiere a sistemas aislados de baja presión, que pueden incluir aparatos de corte de intensidades nominales, típicamente utilizados en distribución de Media Tensión (hasta 36 kV). Nota 2: Este nivel no es aplicable a equipos que, por diseño, utilicen mezclas de SF6 con otros gases. En estos casos el fabricante del equipo debe ser consultado. Nota 3: 95 mg/kg (95 ppmp) es equivalente a 750 ppmv (750 µl/l) y a un punto de rocío de – 23ºC medidos a 100 kPa y 20ºC. Nota 4: 25 mg/kg (25 ppmp) es equivalente a 200 ppmv (200µl/l) y a un punto de rocío de – 36ºC medidos a 100 kPa y 20ºC. Nota 5: Si se usa el equipo de manipulación del gas (bomba, compresor, etc,) que contenga aceite mineral, puede ser necesario medir el contenido de aceite en el gas SF6. Si el equipo en contacto con el gas no contiene aceite mineral, dicha medida es innecesaria. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 24 de 32 4.2.- Proceso para la caracterización del gas Los diagramas de toma de decisión y proceso que se incluyen a continuación desarrollan el procedimiento a seguir para determinar la idoneidad del gas para volver a ser utilizado en un equipo en servicio (relleno para compensar fugas en sistemas de presión cerrados) o en un equipo nuevo, o alternativamente, el tratamiento que puede requerir el gas previamente usado y extraído de un equipo, para llevarlo a esa condición de ser reutilizado. DIAGRAMA DE DECISIONES PARA LA POSIBLE REUTILIZACIÓN DEL GAS SF6 USADO Análisis del SF6 extraído del equipo SÍ (nota 1) (SO2 + SOF2) >12 ppmv o HF>25 ppmv El gas debe de ser tratado antes de su reutilización NO SÍ (nota 2) (aire + CF4) > 3% NO Contenido de agua > 95 ppmp SÍ NO NO Contenido en agua > 25 ppmp Contenido en aceite > 10 ppmp NO SÍ SÍ Contenido en aceite > 10 ppmp SÍ NO Reutilizable en cualquier sistema de aislamiento y en interruptores automáticos. Reutilizable en principio sólo en sistemas de aislamiento de baja presión (< 200 kPa) Nota 1.- Si la muestra contiene valores superiores a los indicados, no conviene continuar el análisis para evitar daños potenciales en los instrumentos utilizados en los siguientes pasos del análisis. Nota 2.- La presencia de aire y/o CF4 en cantidades superiores resulta difícil de eliminar por procedimientos normales de filtrado. En general, el gas con contenidos superiores debe ser enviado al productor del gas para su recuperación. Fig.1.– Diagrama de decisiones para la posible reutilización de gas usado. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 25 de 32 El proceso se puede simplificar, cuando el historial de servicio del equipo en el que ha permanecido el gas permite garantizar que este no contendrá productos de descomposición del SF6 al no haber sido sometido al arco eléctrico. Por esta razón el primero de los diagramas de proceso (figura 2) parte de establecer esa primera condición. Cuando esta queda plenamente garantizada, el proceso se limitará a la filtración de particulas sólidas y la eliminación del agua que pueda haber en el gas, operaciónes muy simples y poco costosas seguidas de una posterior evaluación de la cantidad de inertes (aire y/o CF4) que pueda contener el gas. Si la cantidad de inertes evaluada por análisis (Ver CEI 60480) es inferior al 3% el gas puede ser directamente utilizado. En caso contrario debe ser sometido a un proceso de separación, que normalmente no puede ser llevada a cabo “in situ” debido a la complejidad del procedimiento a seguir y el equipo a utilizar. En estos casos lo más habitual es remitir el gas al productor del mismo, que se encargara de la separación del exceso de inertes. Gas extraído del equipo y prefiltrado (con filtro de partículas) SÍ ¿Hay equipo de evacuación de inertes "in situ"? ¿Se sabe que está exento de productos de descomposición? NO ¿Hay equipo de análisis "in situ"? NO NO SÍ SÍ Análisis (ver figura 1) Evaluación de inertes (aire, CF4) NO NO ¿Cantidad superior a límites en CEI 60480 (< 3%)? ¿Cumple con límites en CEI 60480? SÍ SÍ GAS: Reutilizable. No precisa tratamiento previo. TRANSPORTE: Normal GAS: No Reutilizable. Debe ser depurado. TRANSPORTE: Normal GAS: No reutilizable, sin previo análisis. TRANSPORTE: Normal ¿Hay equipo de filtrado de contaminantes capaz "in situ"? NO SÍ GAS: No Reutilizable. Debe ser tratado. TRANSPORTE: Tóxico y corrosivo Contenido de impurezas superior a los límites de CEI 60480. Ver el proceso a seguir en el diagrama siguiente. GAS: Reutilizable sin tratamiento previo. TRANSPORTE: Normal GAS: No reutilizable, sin análisis previo. TRANSPORTE: Tóxico y corrosivo (por precaución) Figura 2.- Diagrama del proceso en función de la historia de servicio del equipo REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 26 de 32 El segundo diagrama de proceso (figura 3) desarrolla el procedimiento a seguir con gas en el que se haya detectado un contenido de productos de descomposición por encima de los valores admisibles según la tabla de CEI 60480. * Nota.- Normalmente la separación de inertes debe realizarse por el productor de gas, debido a la complejidad del proceso. No obstante puede ser recomendable un filtrado del gas a fin de eliminar compuestos tóxicos y/o corrosivos para facilitar el transporte. GAS conteniendo productos de descomposición excediendo los límites de CEI 60480 ¿Hay también exceso de inertes (aire, CF4,...)? NO SÍ NO ¿Se decide filtrar "in situ"? * Filtrado y análisis SÍ NO Filtrado y análisis ¿Cumple CEI 60480? ¿Productos de descomposición dentro de los límites de CEI 60480? SÍ NO SÍ GAS: Reutilizable TRANSPORTE: Normal GAS: No Reutilizable TRANSPORTE: Tóxico y corrosivo GAS: No Reutilizable TRANSPORTE: Normal GAS: No Reutilizable TRANSPORTE: Tóxico y corrosivo GAS: No Reutilizable TRANSPORTE: Tóxico y corrosivo Figura 3 – Diagrama del proceso a seguir con gas usado excediendo los límites de CEI 60480 Los dos diagramas de las figuras 2 y 3 terminan con la indicación de dos datos significativos para la caracterización del gas en relación con: • Su idoneidad para ser utilizado de nuevo directamente en equipos eléctricos (Reutilizable, no reutilizable sin análisis previo o no reutilizable sin tratamiento previo). • Su calificación para un eventual transporte a otro lugar respecto a toxicidad y corrosividad (normal, o tóxico y corrosivo) REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 27 de 32 Con respecto al proceso indicado en la figura 3, la posibilidad de reutilización despues del filtrado “in situ” depende de la cantidad de impurezas presentes, en relación con la capacidad de los filtros utilizados. En determinadas circunstancias el responsable de la operación puede considerar oportuna la repetición del ciclo de filtrado hasta alcanzar los objetivos deseados En todo caso los diagramas no representan en ningún caso un proceso obligatorio. Cada usuario determinará hasta qué grado se va a equipar en medios técnicos y recursos humanos preparados para efectuar el proceso completo tal como el diagrama describe, o solo una parte del mismo o incluso ninguna, subcontratando la totalidad del proceso 4.3.- Información complementaria Para completar esta información debe recurrirse a la norma CEI 60480, que contiene información complementaria y relevante respecto a cuestiones medioambientales y de seguridad de las personas (véase también CEI 61634). Igualmente contiene información respecto a los procedimientos y equipos existentes para análisis de las diferentes impurezas, tanto “in situ” como en laboratorio, así como métodos apropiados para la toma de muestras para dichos análisis. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 28 de 32 5.- FIN DE VIDA DE LOS EQUIPOS ELÉCTRICOS DE ALTA TENSIÓN CON SF6 5.1.- Generalidades Cualquier equipo industrial al final de su vida útil debiera ser tratado de acuerdo con criterios básicos de protección del medio ambiente y de conservación de las materias primas. Este principio es aplicable también a los equipos eléctricos de AT en general y en particular a los que contienen SF6. La recuperación puede ser también recomendable desde un punto de vista económico, cuando el equipo contenga materiales fácilmente reutilizables y de valor unitario significativo, como ocurre con frecuencia en el caso de los equipos eléctricos por su contenido en cobre y otros metales. En todo caso, cuando los equipos contienen también SF6, el proceso necesariamente tiene que comenzar por la extracción del gas, que nunca debe ser emitido a la atmósfera por razones medioambientales, y una posterior limpieza del resto de los componentes antes de su desmontaje y manipulación para evitar la presencia de cualquier sustancia potencialmente peligrosa. 5.2.- Proceso a seguir Los siguientes seis pasos describen en esencia los pasos a seguir. Un detalle completo de los mismos puede encontrarse en el capítulo 6 de la norma CEI 61634. 5.2.1.- Extracción del gas • El fabricante debe indicar el procedimiento a seguir, especialmente en los equipos de tipo sellado (sistemas de presión sellados) habitualmente utilizado en los equipos de media tensión para la distribución secundaria. • Se alcanzará el grado máximo posible de extracción por motivos de protección del medio ambiente. Es recomendable, a ser posible, alcanzar una presión residual menor o igual de 50 mbar. • El tratamiento del gas “in situ” es una opción. En todo caso el gas, previamente purificado o no, debe transportarse posteriormente, para su posible reutilización, tratamiento adicional o destrucción por especialistas, según los casos y de acuerdo con su contenido de impurezas. • Se registrará la cantidad de gas recuperada y la indicada en la placa de características del equipo para el cálculo del balance citado en el punto 1.1. 5.2.2.- Neutralización de residuos sólidos en la envolvente • Si la cantidad de productos de descomposición es baja (el historial de servicio de equipo lo sugiere y no se aprecia la presencia de polvos en el interior) no se requiere especial precaución. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 29 de 32 • Si la cantidad de productos de descomposición es media o alta los depósitos sólidos sueltos pueden extraerse con aspirador y después la envolvente se tratará con un fluido neutralizador (soluciones de Ca(OH)2, Na2C03, NaHCO3, por ejemplo). El tiempo de neutralización dependerá de la cantidad de residuos existente. En cualquier caso la solución no debe ser excesivamente alcalina al final del proceso para permitir su fácil eliminación. (Ver tabla 2 del apartado 6.5.3 de la norma citada) 5.2.3.- Eliminación de los fluidos de limpieza y neutralización • La alcalinidad del fluido resultante debe controlarse y –en caso necesario- ajustarse para permitir su eliminación de manera segura para el medio ambiente. En todo caso se eliminará de acuerdo con las regulaciones locales. 5.2.4.- Tratamiento y eliminación de polvos y adsorbentes • No deben ser sometidos ni a las temperaturas elevadas, ni quemados. • Se neutralizarán siguiendo un proceso similar al seguido para las envolventes. 5.2.5.- Tratamiento de los componentes extraídos del equipo • Recibirán el mismo tratamiento que las envolventes. • A continuación puede procederse al desmontaje y recuperación de los componentes aptos para reciclaje y/o reutilización, así como a la eliminación de los no aprovechables, siguiendo las normas vigentes de eliminación de residuos. 5.2.6.- Tratamiento de las herramientas y vestimenta • Las herramientas utilizadas durante el proceso de limpieza se tratarán con las mismas soluciones neutralizantes ya mencionadas, aclaradas y secadas. • La vestimenta será igualmente neutralizada, antes de ser lavada por procedimientos normales o destruida si es de un solo uso. 5.3.- Formas de llevar a cabo el proceso El proceso puede realizarse de tres maneras diferentes, en función del tipo de productos, los medios disponibles por el usuario y/o condiciones operativas. 5.3.1.- Opción 1. Tratamiento completo por un subcontratista Ésta es una opción especialmente aplicable a equipos pequeños, fabricados como “sistemas de presión sellados” (de acuerdo con la nomenclatura internacional de las normas CEI y UNE) y en los que el gas se encuentra a presiones bajas (próximas a la presión atmosférica). Por lo tanto pueden transportarse completos. El personal que realice el desmontaje del equipo de su lugar de instalación debe adoptar las precauciones REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 30 de 32 necesarias para evitar deformaciones o golpes que pudieran dar lugar a escapes del gas. Para el transporte, normalmente no se requerirán precauciones adicionales, ya que el potencial contenido de productos de descomposición es bajo. La empresa contratada para realizar el trabajo puede ser el propio fabricante del equipo o una entidad debidamente equipada y cualificada para realizar la operación, de acuerdo con las normas legales vigentes con respecto a la seguridad y el medio ambiente. 5.3.2.- Opción 2. El usuario extrae el gas y un subcontratrista hace el resto Esta opción es particularmente aplicable a equipos grandes, generalmente fabricados como “sistemas de presión cerrados” ( de acuerdo con la nomenclatura internacional de las normas CEI y UNE) y donde la presión del gas excede el límite de lo que se considera seguro para su transporte, teniendo en cuenta la legislación vigente. En estos casos el gas es extraído “in situ” y se transportará en contenedores debidamente marcados según la cantidad y tipo de contaminantes que pueda contener, de acuerdo con lo indicado en los apartados 1.2 y 3.2. El gas extraído puede ser tratado para lograr niveles de impurezas aceptables siguiendo los criterios establecidos en el capítulo 4. La empresa contratada para la recuperación del resto de los materiales (después de su limpieza previa) puede ser el propio fabricante del equipo o una entidad equipada y cualificada para el trabajo. 5.3.3.- Opción 3. Tratamiento completo por el usuario Cuando el usuario tenga los medios necesarios, puede encargarse de la realización del ciclo completo de recuperación. 5.4.- Información complementaria El informe técnico CEI 61634 contiene información detallada adicional, en particular con relación a la seguridad de las personas encargadas de realizar la manipulación de los equipos al fin de su vida útil en servicio. Igualmente debe consultarse la Guía de Reciclaje editada por CIGRE. REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 31 de 32 ANEXO 1.- ETIQUETAS IDENTIFICATIVAS DE BOTELLAS DE SF6 Etiqueta base: SF6 RECUPERADO SI REUTILIZABLE NO Nota: Dimensiones mínimas de la etiqueta base para una botella de 3 a 50 l: 74x105 mm Dimensiones recomendadas: 100x105 mm (alto x ancho) Pictogramas: Nota: Dimensiones mínimas de los pictográmas: cuadrado, de superficie 1/10 de la etiqueta base. Dimensiones recomendadas: 32x32 mm REF.: CIGRE/GTSF6/P1 FECHA: 29/05/04 EDIC.: 1 Página 32 de 32