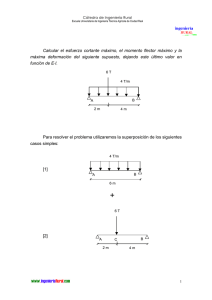

proyecto estructural de edificio industrial de 1000 m2

Anuncio