dispositivo de distribucion de solidos pulverulentos en la superficie

Anuncio

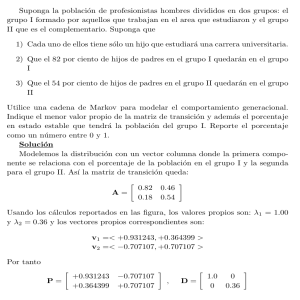

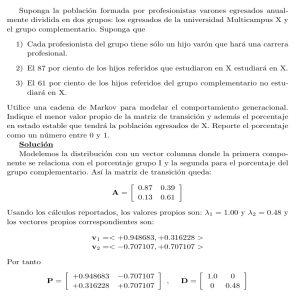

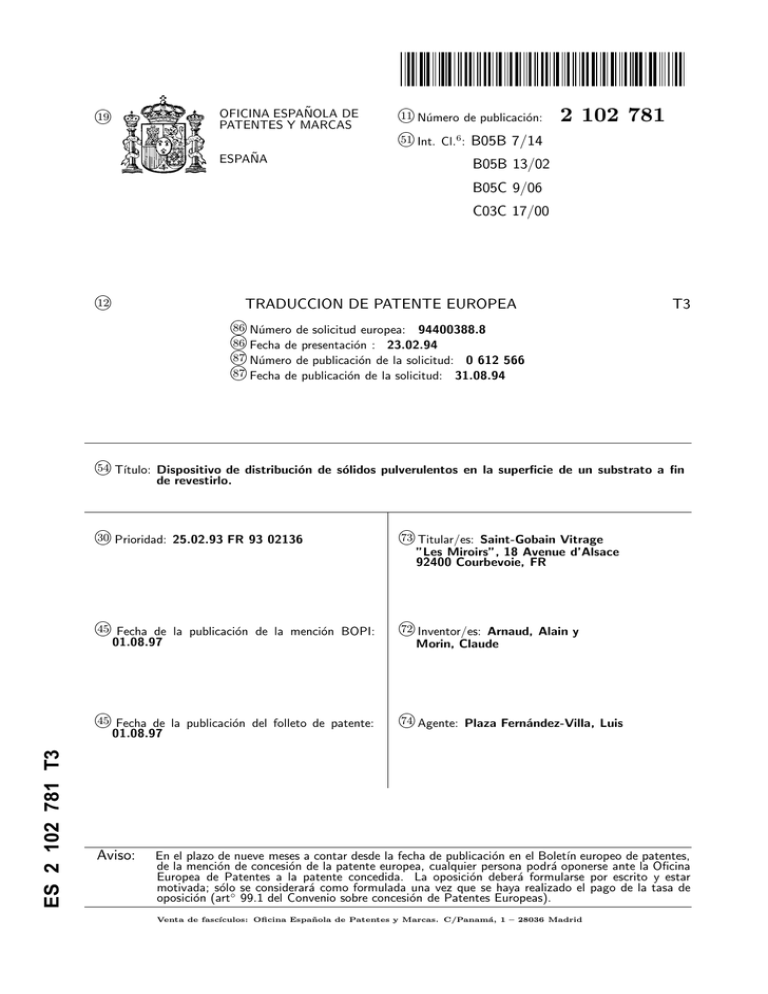

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : B05B 7/14 11 Número de publicación: 2 102 781 6 51 ESPAÑA B05B 13/02 B05C 9/06 C03C 17/00 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 94400388.8 kFecha de presentación : 23.02.94 kNúmero de publicación de la solicitud: 0 612 566 kFecha de publicación de la solicitud: 31.08.94 T3 86 86 87 87 k 54 Tı́tulo: Dispositivo de distribución de sólidos pulverulentos en la superficie de un substrato a fin de revestirlo. k 73 Titular/es: Saint-Gobain Vitrage k 72 Inventor/es: Arnaud, Alain y 30 Prioridad: 25.02.93 FR 93 02136 ”Les Miroirs”, 18 Avenue d’Alsace 92400 Courbevoie, FR 45 Fecha de la publicación de la mención BOPI: 01.08.97 k 45 Fecha de la publicación del folleto de patente: ES 2 102 781 T3 01.08.97 Aviso: k k Morin, Claude k 74 Agente: Plaza Fernández-Villa, Luis En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 102 781 T3 DESCRIPCION La presente invención se refiere a un dispositivo de distribución de sólidos pulverulentos en la superficie de un substrato, particularmente de vidrio, a fin de revestirlo con capas finas que le impartan propiedades ópticas, térmicas y/o eléctricas. Este dispositivo permite particularmente depositar dichas capas finas por una técnica denominada de pirólisis, que consiste en proyectar los citados sólidos pulverulentos en suspensión en un gas, en dirección a un substrato calentado a temperatura elevada, de manera que se descompongan en óxidos a su contacto. El substrato puede adoptar la forma de una cinta continua de vidrio, conocido como “float”, incluyendo entonces el dispositivo de distribución una cavidad que termina en una ranura de distribución cerca de la cinta y dispuesta transversalmente a su eje de desplazamiento. Para obtener capas finas homogéneas y regulares, es preciso que el dispositivo de distribución asegure una buena homogeneización polvo-gas y una buena distribución de esta mezcla a todo lo largo de la ranura de distribución. Dos dispositivos responden particularmente a estos criterios. Ası́, por la patente EP-B- 0 125 153 se conoce una boquilla de distribución de sólido pulverulento, cuya longitud puede corresponder a la anchura del substrato que hay que tratar, y que comprende una cavidad longitudinal cuyas paredes convergen regularmente en dirección al substrato que se debe tratar. En su parte superior, la boquilla comprende una placa que forma una tapa para la cavidad. La capa está perforada por una abertura que permite la alimentación con polvo en suspensión en un gas, llamado gas primario, por conductos de alimentación distintos. Los conductos de alimentación en polvo están dispuestos, en esta abertura, a todo lo largo de la boquilla, y separados entre sı́ en aproximadamente 50 mm por ejemplo, de manera que se introduzca el polvo a todo lo largo de la cavidad. Estos conductos de alimentación no van fijados de manera estanca a esta abertura, lo que permite la entrada de gas, o generalmente aire de la atmósfera ambiente, al interior de la cavidad de la boquilla. Las paredes longitudinales de la cavidad y la placa forman una tapa que delimita, en la parte superior de la boquilla, dos ranuras, que se extienden a todo lo largo de la boquilla, por las que se introducen gases suplementarios a presión, denominados gases secundarios. El gas secundario se inyecta a una velocidad muy superior a la del gas primario en el que se encuentra en suspensión el producto pulverulento. Esta gran velocidad permite acelerar el movimiento de desplazamiento del producto pulverulento hacia la ranura de salida de la boquilla, y favorece la distribución uniforme del caudal de gas inyectado a todo lo largo de la misma. El gas secundario arrastra igualmente gas o aire de la atmósfera ambiente (gas o aire inducido), permitiendo ası́ la formación de turbulencia, lo que favorece la homogeneización de la mezcla producto pulverulento-gas. Por la solicitud de patente EP-A- 0 374 023, se 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 conoce igualmente un dispositivo de distribución que incluye, como anteriormente, dos paredes que delimitan una cavidad en forma de lámina, dotada en la parte superior de un orificio, en el que se encuentran dispuestas una lı́nea de inyectores de sólido pulverulento en suspensión en un gas y una llegada de gas, concretamente aire ambiente, adyacente a dichos inyectores. Además, la cavidad va equipada con medios de inyección de gas a presión que comprenden una cámara alimentada con gas a presión y que desemboca en la cavidad a través de una abertura dispuesta de manera que inyecte el gas en dirección al substrato, en dirección aproximadamente paralela a la pared de la cavidad adyacente a la citada abertura. La abertura está constituida, preferentemente, por una serie de inyectores de eje aproximadamente paralelo a la pared de la cavidad adyacente a los mismos. Si estos dos tipos de dispositivos proporcionan satisfacción, cada uno de ellos, sin embargo, sólo puede depositar una única capa, incluso cuando es cada vez más frecuente dotar a los substratos de vidrio de toda una pila de finas capas. En consecuencia, si se desea depositar sucesivamente varias capas, por ejemplo sobre una cinta continua de vidrio, por una técnica de pirólisis de sólido pulverulento, la única solución hasta ahora es la de yuxtaponer varios dispositivos siguiendo el eje de desplazamiento de la cinta, yuxtaposición que choca con numerosos inconvenientes. En efecto, en una instalación de vidrio “float”, los depósitos por pirólisis de polvo se suelen efectuar sobre la cinta de vidrio, entre su salida del recinto del baño “float” propiamente dicho, y su entrada en el estirador, es decir, en una zona con frecuencia de dimensiones muy restringidas. Colocar varios dispositivos de distribución unos tras otros por encima de la cinta de vidrio puede resultar entonces difı́cil, e incluso imposible, debido a sus dimensiones. Cuando incluso el espacio fuese suficiente, el hecho de depositar sucesivamente en la cinta de vidrio revestimientos en lugares diferentes de la instalación “float” puede obligar a efectuar, entre dos depósitos, una operación de recalentamiento del vidrio, operación que no hace más que complicar la concepción de la instalación. La invención tiene pues por objeto eliminar los inconvenientes citados, poniendo a punto dispositivos de distribución de sólidos pulverulentos que permiten depositar sobre un substrato, una serie de capas finas, al mismo tiempo que presenta unas dimensiones reducidas. El dispositivo según la invención, destinado a la distribución de sólidos pulverulentos en suspensión en un gas sobre un substrato en movimiento, concretamente una cinta de vidrio, comprende dos paredes que delimitan una cavidad en forma de lámina, dispuesta transversalmente al sentido de desplazamiento del substrato y que termina cerca de este último, en una ranura de distribución. Esta cavidad va equipada, además, por al menos un tabique dispuesto de manera que la divida longitudinalmente en compartimientos, estando equipado cada uno de los compartimientos con medios propios de inyección de sólido pulverulento en suspensión en un gas, y de medios 3 ES 2 102 781 T3 propios de inyección de gas a presión. Un único dispositivo según la invención permite ası́ ventajosamente obtener el depósito de varias capas finas mientras que, anteriormente, era necesario utilizar tantos dispositivos de pulverización como capas debı́an depositarse. En efecto, la presencia de varios compartimientos, alimentados con polvo y gas de manera independiente entre sı́, permite la proyección sucesiva de sólidos pulverulentos de naturalezas diferentes sobre el substrato. Además, el hecho de que todos los depósitos se realicen de manera casi consecutiva suprime todo riesgo de enfriamiento posible del substrato entre cada uno de ellos. De manera particularmente sorprendente, puede ası́ obtenerse, en una misma etapa, varias capas superpuestas, capas que han resultado perfectamente homogéneas y distintas entre sı́. Por el contrario, se habrı́a podido temer legı́timamente que los diferentes chorros de polvo procedentes de cada uno de los compartimientos no se interpenetren, al menos parcialmente, a la salida de la ranura de distribución, cerca del substrato, lo que habrı́a impulsado a crear, de manera incontrolada, capas no homogéneas en las zonas de contacto muy difusas. Cada uno de los tabiques presente en la cavidad, es preferentemente amovible y ajustable en altura en relación con las paredes de la cavidad. Para garantizar una perfecta separación de los chorros de polvo, puede ası́ disponerse el tabique de manera que sobrepase la ranura de distribución en dirección al substrato. No obstante, se ha observado que, empı́ricamente, se obtenı́a una canalización satisfactoria de los chorros de polvo, contentándose con hacer que se situaran a ras el tabique o tabiques y la ranura de distribución. Ni que decir tiene que si, por el contrario, se desea provocar una interpenetración parcial y controlada de los chorros de polvo, a fin de crear interfaces de capas difusas, el tabique o los tabiques pueden colocarse en la cavidad, de manera que estén más distantes del substrato de lo que está la ranura de distribución, lo que hace que, en la parte de la cavidad más cercana al substrato, se disponga una zona mayor o menor de contacto entre dichos chorros. La estructura del tabique puede ser muy variada. Ası́, puede ser macizo o, por el contrario, hueco, a fin de ser eventualmente más ligero o permitir la circulación de un fluido en el interior. Preferentemente, el tabique está compuesto por una o varias placas metálicas, de un metal resistente a temperatura muy elevada como por ejemplo el acero inoxidable. Cada tabique define dos paredes. El modo más simple de realización consiste en que estas dos paredes sean paralelas entre sı́. No obstante, pueden ser también al menos parcialmente divergentes o convergentes en dirección al substrato. Es igualmente ventajoso prever eventualmente que los bordes de estas paredes, cerca del substrato, estén ligeramente redondeados, a fin de controlar mejor la canalización de los chorros de polvo. En el caso de un tabique único, éste se dispone preferentemente de manera que separe la cavidad 5 10 15 20 25 30 35 40 45 50 55 60 65 4 en dos compartimientos simétricos, estando las dos paredes de la cavidad ventajosamente planas y regularmente convergentes hacia el substrato. En la medida en que el dispositivo está destinado a depositar capas sobre una cinta de vidrio “float”, que puede tener varios metros de anchura, es preferente equipar al tabique con elementos que le impartan rigidez; éstos se disponen ventajosamente en el exterior de la cavidad, a fin de no provocar perturbaciones en el deslizamiento de los chorros de polvo hacia la cinta y, por consiguiente, producir marcas en las superficies de esta última. Estos elementos de refuerzo pueden adoptar, por ejemplo, la forma de tirantes exteriores. Los medios de inyección de sólido pulverulento en suspensión en un gas que alimentan cada uno de los compartimientos incluyen preferentemente una serie de conductos de alimentación dispuestos longitudinalmente a la cavidad, asegurando ası́ una distribución perfectamente homogénea del polvo a todo lo ancho de cinta de vidrio. De la misma manera, los medios de inyección de gas a presión, que equipan cada uno de los compartimientos a fin de asegurar una buena homogeneización del polvo en suspensión, comprenden preferentemente cámaras alimentadas con gas a presión y que desembocan en dichos compartimientos por aberturas dispuestas para inyectar el gas en dirección al substrato, pudiendo adoptar dichas aberturas, por ejemplo, la forma de ranuras eventualmente conectadas a las cámaras por placas porosas, o la forma de inyectores, particularmente perforados en unas placas. Las aberturas están dispuestas ventajosamente de manera que el gas a presión sea proyectado al interior del compartimiento de manera aproximadamente paralela a la pared adyacente a dichas aberturas, permitiendo esta disposición optimizar al mismo tiempo la homogeneización y la aceleración del polvo hacia el substrato. Se puede igualmente dotar los comportamientos con al menos una llegada suplementaria de gas, particularmente de aire ambiente, dispuesta, por ejemplo, cerca de los inyectores de sólidos pulverulentos. Los detalles y caracterı́sticas ventajosas de la invención se describen a continuación con referencia a las figuras 1 y 2 que representan cada una un dispositivo según la invención, en sección transversal. En ambos casos, el dispositivo se extiende en relación con toda la longitud, que puede ir de unos cincuenta centı́metros a varios metros, de un substrato que hay que revestir, estando el substrato y el dispositivo animados por un movimiento de traslación uno en relación con el otro. Aquı́, el substrato es una cinta de vidrio “float” que se desplaza a velocidad comprendida, por ejemplo, entre 6 y 25 metros por minuto, siguiendo un plano aproximadamente horizontal, encontrándose el dispositivo por encima de la cinta, transversalmente a su eje de desplazamiento, y en un plano aproximadamente vertical. Ni que decir tiene que esta configuración relativa podrı́a ser diferente y que, por ejemplo, el dispositivo podrı́a estar inclinado siguiendo un plano no perpendicular al plano del substrato. Bastarı́a entonces con adaptar en consecuencia el 3 5 ES 2 102 781 T3 vocabulario empleado a continuación, indicando por ejemplo la posición “alta” o “baja”, “altura”, plano “vertical” u “horizontal”. Los dos dispositivos difieren esencialmente por los medios elegidos para inyectar el gas a presión, describiéndose en primer lugar sus puntos comunes. Están formados por un cuerpo de boquilla 1, atravesado en toda su longitud y en toda su altura por una cavidad 2, delimitada por dos paredes regularmente convergentes en dirección de la cinta de vidrio 3, y que termina en la parte baja por una ranura de distribución 4, que se encuentra a una distancia de aproximadamente 15 a 120 mm del vidrio, y preferentemente de unos 20 a 80 mm. El cuerpo de la boquilla encierra, más especialmente en la zona cercana a la ranura de distribución, unos órganos de refrigeración, tales como circuitos de agua, para evitar un recalentamiento demasiado importante del “pico” de la boquilla, debido a su proximidad a la cinta de vidrio, que generalmente se encuentra a temperatura elevada. Incluye igualmente unos refuerzos o separadores que aseguran la indeformabilidad de la cavidad; se pueden también prever unos tirantes, no representados, que actúan sobre sus paredes y se encuentran distribuidos en su altura, a fin de reforzar su rigidez y ajustar con exactitud su anchura. La cavidad 2 está separada en dos compartimientos 5, 6, aproximadamente simétricos, con ayuda de una placa metálica maciza 7, de acero inoxidable y de 5 a 20 mm de espesor, preferentemente de unos 10 mm de espesor, que divide la cavidad 2 en prácticamente toda su altura y llega, en su parte baja, a la ranura de distribución 4. Se le imparte rigidez con ayuda de tirantes no representados y dispuestos en el exterior de la cavidad 2, a fin de no perturbar la salida del polvo hacia la cinta de vidrio 3. La utilización de este tabique 7 permite alimentar un único dispositivo de distribución 1 en dos sólidos pulverulentos diferentes, arrastrados por gas a presión, y cuyos deslizamientos hacia el substrato 3 se realiza de manera paralela pero estanca. El substrato queda ası́ revestido por dos capas finas diferentes (o similares) superpuestas entre sı́. Este tabique 7 puede ajustarse en altura. En la parte baja, basta con que roce la ranura de distribución 4 para asegurar una buena separación de los dos chorros de polvo, pero puede encontrarse igualmente retirado en la cavidad 2 o, por el contrario, sobresalir fuera de la cavidad en uno a pocos milı́metros en dirección al substrato 3, sin provocar interpenetración de los chorros de polvo y, por consiguiente, sin que las capas obtenidas presenten zonas de contacto difusas. En efecto, se ha observado de manera asombrosa que los dos chorros de polvo, procedentes en la parte alta de los compartimientos 5, 6 a través de conductos que se describen posteriormente, tienen comportamientos muy diferentes al salir de la ranura de distribución 4 en dirección a la cinta de vidrio en movimiento. Si se utiliza el término de compartimientos “aguas arriba” y “aguas abajo”, en función del sentido de desplazamiento de la cinta, se observa, 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 en efecto, que el chorro de polvo procedente del compartimiento aguas arriba 6 tiene un deslizamiento esencialmente hacia la parte anterior, mientras que el chorro de polvo procedente del compartimiento aguas abajo 5 tiene un deslizamiento prácticamente hacia la parte posterior, estableciéndose una cortina de aire en prolongación del tabique 7 hacia la cinta 3, que impide todo contacto entre los dos chorros, los cuales “se paran” ası́ en dos direcciones opuestas a lo largo de la cinta de vidrio 3. Si, por el contrario, se desea una cierta interpenetración para obtener una zona de contacto más o menos difusa, habrı́a que contemplar entonces la colocación del tabique 7 en la cavidad 2, de manera que su extremo más bajo se encuentre a una distancia aproximadamente mayor del substrato 7 que la ranura de distribución 4. En los modos de realización de las figuras 1 y 2, este tabique 7 se encuentra en el plano mediano de la cavidad 2, separando exactamente en dos la ranura de distribución 4, de anchura global comprendida, por ejemplo, entre 4 y 20 mm. No obstante, puede optarse igualmente por colocar la placa 7 en un plano no mediano, definiendo ası́ compartimientos de anchura diferente, lo que es interesante cuando, por ejemplo, una de las dos capas que hay que depositar sobre la cinta debe ser claramente más gruesa que la otra, siendo más importante el caudal de uno de los dos sólidos pulverulentos. De la misma manera, aquı́ el tabique 7 es una placa de paredes paralelas entre sı́. Pero puede también presentar ventajosamente paredes divergentes en dirección al substrato 3, lo que permite obtener compartimientos cuyas dos paredes, una definida por el tabique 7 y otra por la cavidad 2, convergen una hacia la otra en dirección al substrato 3, caracterı́stica muy favorable para un buen arrastre del polvo en cada uno de los compartimientos 5, 6. Si el tabique 7 es en este caso macizo, también podrı́a ser hueco, por razones de peso o para permitir, por ejemplo, la circulación por su interior de un lı́quido de refrigeración. Cada uno de los compartimientos 5, 6 está alimentado con un sólido pulverulento en suspensión en un gas, con ayuda de una serie de conductos de alimentación 8, denominados inyectores, dispuestos en la parte alta en un orificio 9, a todo lo largo de dichos compartimientos, de manera que inyecte una serie de chorros de polvo en suspensión en el gas, en cada compartimiento delimitado por las paredes, por una parte de la cavidad 2 y, por otra, de la placa metálica 7 que hace de tabique. La posición de los inyectores 8 puede regularse vertical, transversal y lateralmente en el orificio 9. Los inyectores pueden estar orientados perpendicularmente al eje de la ranura de distribución 4, estos inyectores pueden estar igualmente inclinados siguiendo una dirección no perpendicular al eje de la ranura. El extremo de los inyectores 8 que corresponde a la salida del polvo puede encontrarse a diferentes niveles dentro de cada uno de los compartimientos 5, 6, según las condiciones de inyección deseadas de la suspensión de polvo, condiciones de las que dependen las carac- 7 ES 2 102 781 T3 terı́sticas de la capa obtenida sobre el substrato. Este extremo se sitúa preferentemente a la altura de una abertura 10 que sirve para inyectar, en la cavidad, el gas a presión, abertura que se describe aquı́ a continuación y que difiere según los dos dispositivos. Los inyectores 8 tienen una sección inferior a la del orificio 9, a fin de permitir una entrada de gas, preferentemente aire ambiente, en cada compartimiento 5, 6, cerca de los inyectores. El número de inyectores es variable, y depende de la longitud de la boquilla 1, y está dispuesto para que la huella formada por el sólido pulverulento sobre el substrato 3, a la salida de la ranura de distribución 4, sea continua y uniforme. Cada inyector 8 puede encontrarse, por ejemplo, a una distancia de unos 5 cm del inyector adyacente. En el modo de realización de la figura 1, cada uno de los compartimientos está dotado, además, de medios de llegada de gas a presión, constituidos por una cámara 11 alimentada con gas a presión y conectada, por ejemplo por una rampa de orificios 12, a una fuente de gas. Esta cámara 11 desemboca en cada uno de los compartimientos 5, 6, a través de la abertura 10. Esta abertura se encuentra, en particular, colocada cerca de los inyectores 8, tangencialmente a una de las paredes que delimitan el compartimiento 5, 6. Según este modo de realización, la abertura 10 está constituida por una serie de inyectores perforados en una placa 13, que se extienden transversalmente al substrato 3. Estos inyectores u orificios tienen ejes aproximadamente paralelos a la pared de la cavidad 12 adyacente. Se encuentran distribuidos transversalmente al substrato, preferentemente de manera regular. Los inyectores u orificios tienen un diámetro comprendido entre 0,5 y 3 mm, y preferentemente entre 0,8 y 1,3 mm. La distancia entre los inyectores está comprendida entre 1 y 15 mm, y preferentemente entre 5 y 10 mm. El extremo inferior de los orificios está situado, preferentemente, a la altura del extremo inferior de los inyectores 8. El gas a presión se introduce ası́ en el compartimiento 5, 6, a fin de arrastrar el polvo y la llegada de aire ambiente a nivel de los orificios 9, en los que se encuentran dispuestos los inyectores 8. La configuración elegida hace que el gas a presión se inyecte paralelamente a la pared adyacente a dichos orificios, es decir, en este caso en la pared de la cavidad 2. Se puede adoptar otra configuración, en la que el gas a presión se inyecta esta vez aproximadamente en posición paralela a la pared del compartimiento definida por el tabique 7. En el modo de realización de la figura 2, cada uno de los compartimientos está dotado de medios de llegada de gas a presión, que esta vez incluyen ranuras longitudinales de soplado que desembocan cerca de los inyectores 8 y que están alimentadas con gas a presión de la manera siguiente: Las dos mitades del cuerpo de boquilla, situadas a cada lado de la cavidad 2, son huecas y forman cada una una serie de cámaras de gas, y en general de aire a presión, como por ejemplo 20, estando cada serie conectada por una rampa 21 a una fuente de gas, en general aire, y estando 5 10 15 20 25 30 35 40 45 50 55 60 65 8 cada cámara separada de la cámara vecina de la misma serie por un tabique que forma un separador como 22, con pasos tales como 23, de un material poroso del tipo “Poral”, o bien por ranuras de reducción de presión, permitiendo ası́ disponer en la salida de la última cámara de la serie, de un caudal constante a todo lo largo de la boquilla. El gas comprimido de cada serie de cavidades 20 se inyecta en cada compartimiento 5, 6, a la entrada, por una ranura longitudinal de soplado 10 calibrada, de labios 24 y 25 formados de manera que se oriente el chorro de gas inyectado tangencialmente a la pared de la cavidad 2, y más concretamente siguiendo un ángulo con relación a esta pared, que permanece inferior a 7◦ , para que el citado chorro permanezca fijado a la pared. Tal como anteriormente, se puede asimismo inyectar el gas tangencialmente a la pared el compartimiento 5, 6 definido por el tabique 7. La calibración de la ranura 10 se obtiene por deslizamiento de la placa 26 en dirección perpendicular a las paredes de la cavidad 2. El gas se inyecta a través de las ranuras de soplado 10 a una velocidad muy superior a la velocidad del polvo a la salida de los inyectores. Esta velocidad es ventajosamente sónica, para aumentar la aceleración de la mezcla y favorecer la distribución uniforme del caudal de gas inyectado en toda la longitud de la boquilla. El extremo de los inyectores 8 llega preferentemente a la misma altura que las ranuras 10 de soplado. El gas inyectado por las ranuras arrastra atmósfera exterior a la cavidad 2, entre los inyectores 8, como en el modo de realización precedente. Se han utilizado cada uno de los dos dispositivos arriba descritos para depositar sobre una cinta de vidrio “float” un doble revestimiento, particularmente el descrito en la solicitud de patente EP-A- 0 500 445, revestimiento que comprende una primera capa de óxido metálico dopado y sub-estequiométrico, protegida por una sobrecapa a base de óxido, como óxido de aluminio. Los dispositivos de la invención permiten ası́ “bloquear” en estado de sub-estequiometrı́a de oxı́geno la capa dopada de manera óptima, puesto que los dos depósitos son casi simultáneos. Ambos dispositivos se encuentran dispuestos alternativamente por encima de una cinta de vidrio “float” de 4 mm de espesor y de una temperatura de aproximadamente 600◦C; desplazándose a una velocidad de unos 12 m/min entre su salida del recinto del baño de estaño y su entrada en el estirador. Las ranuras de distribución se encuentran a unos 40 mm de la superficie del vidrio, y cada una de ellas va separada por el tabique en dos ranuras, de unos 5 mm de anchura cada una. Una primera serie de ejemplos consiste en formar una primera capa de óxido de indio dopado con estaño ITO, que lleva encima una segunda capa de óxido de aluminio Al2 O3 . Cada compartimiento “aguas arriba” se alimenta por medio de sus inyectores, en una mezcla del 90 % en peso de formiato de indio y un 10 % en peso de dibutilóxido de estaño, a un caudal de 10 kg/hora y metro lineal del compartimiento. El gas en el que la mezcla se encuentra en suspensión es aire, a un caudal de 50 Nm3 a la hora 5 9 ES 2 102 781 T3 y por metro lineal de compartimiento (Nm3 : m3 normalizado, es decir, llevado a las condiciones normales de presión y temperatura). Cada compartimiento “aguas abajo” está alimentado por medio de sus inyectores con un polvo a base de tri-isopropilato de aluminio a un caudal de 3 kg/hora y metro lineal de compartimiento. El gas en el que se encuentra en suspensión es aire, con un caudal de 50 Nm3 por hora y metro lineal de compartimiento. Además, cada uno de los compartimientos se encuentra alimentado con gas a presión, a través de las ranuras de soplado o los orificios, siendo el gas aire, a un caudal de 200 Nm3 por hora y metro lineal de longitud de compartimiento. El caudal de aire inducido es de alrededor de 100 Nm3 por hora y metro lineal de longitud de compartimiento. Se obtiene una primera capa de ITO de 280 mm, que lleva encima una segunda capa de Al2 O3 de aproximadamente 90 mm, con propiedades de emisividad (0,10) y fotométricas (transmisión luminosa del 87 %) muy satisfactorias, estando el revestimiento desprovisto de efecto notable de velado o irisaciones. Otra serie de depósitos se efectúa, con un primer depósito de una capa de óxido de estaño dopado con flúor SnO2 :F que lleva encima una capa de óxido de aluminio Al2 O3 . Con relación a la serie anterior, la diferencia es que cada uno de los compartimientos “aguas abajo” se alimenta aquı́ con polvo de difluoruro de dibutilestaño a 5 10 15 20 25 30 35 40 45 50 55 60 65 6 10 un caudal de 5,6 kg por hora y por metro lineal de longitud de compartimiento. Se obtiene una primera capa de SnO2 :F de 360 nm, que lleva encima una segunda capa de Al2 O3 de aproximadamente 80 mm, apilamiento igualmente carente de efecto notable de velo e irisación, y que presenta buenas propiedades de emisividad (0,17) y fotométricas (transmisión luminosa del orden del 83 % y reflexión luminosa del orden del 8 %). En conclusión, el dispositivo con el sistema de compartimentación según la invención permite obtener varias capas delgadas de calidad muy satisfactoria, al mismo tiempo que permite un ahorro considerable de espacio. Además, es de gran simplicidad de utilización, y puede adaptarse fácilmente, puesto que los tabiques son ajustables en posición y en forma según el tipo de apilamiento de capas delgadas deseadas, el número de capas que hay que depositar y sus espesores relativos. Es igualmente modulable, puesto que cada uno de los compartimientos definidos por estos tabiques funcionan independientemente de los demás. En consecuencia, puede hacerse que sólo funcione un cierto número, e incluso uno solo, según las necesidades. Este dispositivo puede sustituir entonces ventajosamente todos los dispositivos precedentes, y evitar ası́ los montajes y desmontajes fastidiosos de dispositivos. Finalmente, no necesita ninguna modificación de la instalación “float”, en la que puede disponerse ventajosamente. 11 ES 2 102 781 T3 REIVINDICACIONES 1. Dispositivo de distribución (1) de sólidos pulverulentos en suspensión en un gas, sobre un substrato (3) en desplazamiento, particularmente una cinta de vidrio, comprendiendo este dispositivo dos paredes que delimitan una cavidad (2) en forma de lámina, dispuesta transversalmente al sentido de desplazamiento del substrato y que termina cerca del substrato, en una ranura de distribución (4), caracterizado porque dicha cavidad (2) va equipada al menos con un tabique (7) dispuesto de manera que la compartimente longitudinalmente, estando cada uno de los compartimientos (5, 6) equipado con medios de inyección de sólido pulverulento (8) y de medios (10) de inyección de gas a presión. 2. Dispositivo según la reivindicación 1, caracterizado porque la posición del tabique (7) en la cavidad (2) es ajustable, particularmente en altura. 3. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el tabique (7) es de estructura maciza o hueca, constituido particularmente con ayuda de placa(s) metálica(s). 4. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque define dos paredes paralelas entre sı́, o al menos parcialmente divergentes o convergentes, en dirección al substrato. 5. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque los bordes de las paredes definidas por el tabique (7) cerca del substrato (3) están redondeados. 6. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque incluye un tabique (7) que separa la cavidad (2) en dos compartimientos (5, 6) simétricos. 5 10 15 20 25 30 35 12 7. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el tabique (7) llega a la altura de la ranura de distribución (4). 8. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el tabique (7) lleva elementos para darle rigidez, particularmente tirantes dispuestos fuera de la cavidad (2). 9. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque los medios de inyección de sólido pulverulento qué alimentan cada uno de los compartimientos (5, 6) incluyen una serie de conductos de alimentación (8), dispuestos longitudinalmente a la cavidad (2). 10. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque los medios de inyección de gas a presión, que equipan cada uno de los compartimientos, comprenden cámaras (11, 20) alimentadas con gas a presión y que desembocan en los citados compartimientos (5, 6) por aberturas (10) dispuestas para inyectar el gas en dirección al substrato (3), adoptando dichas aberturas (10) la forma de ranuras eventualmente conectadas a las cámaras (11, 20) por placas porosas (23) o de perforaciones, particularmente realizadas en placas (13). 11. Dispositivo según la reivindicación 10, caracterizado porque las aberturas (10) por las que se inyectan los gases a presión en los compartimientos (5, 6) están dispuestas de manera que proyecten dichos gases aproximadamente en dirección paralela a la pared adyacente a dichas aberturas (10). 12. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque al menos uno de los compartimientos (5, 6) lleva al menos una llegada suplementaria de gas (9), particularmente aire ambiente, sobre todo cerca de los medios de inyección (8) de sólido pulverulento. 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 7 ES 2 102 781 T3 8 ES 2 102 781 T3 9