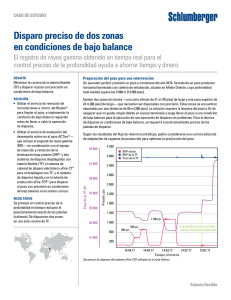

Spanish Oilfield Review

Anuncio