Serie de Artículos Introductorios: Preventores de

Anuncio

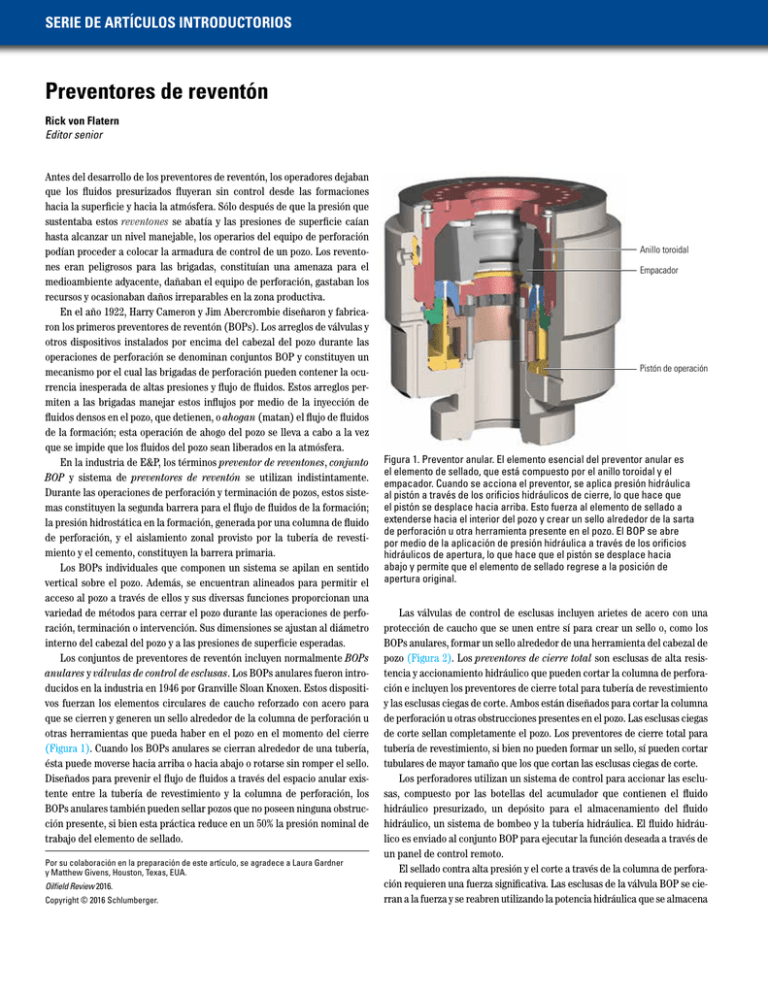

SERIE DE ARTÍCULOS INTRODUCTORIOS Preventores de reventón Rick von Flatern Editor senior Antes del desarrollo de los preventores de reventón, los operadores dejaban que los fluidos presurizados fluyeran sin control desde las formaciones hacia la superficie y hacia la atmósfera. Sólo después de que la presión que sustentaba estos reventones se abatía y las presiones de superficie caían hasta alcanzar un nivel manejable, los operarios del equipo de perforación podían proceder a colocar la armadura de control de un pozo. Los reventones eran peligrosos para las brigadas, constituían una amenaza para el medioambiente adyacente, dañaban el equipo de perforación, gastaban los recursos y ocasionaban daños irreparables en la zona productiva. En el año 1922, Harry Cameron y Jim Abercrombie diseñaron y fabricaron los primeros preventores de reventón (BOPs). Los arreglos de válvulas y otros dispositivos instalados por encima del cabezal del pozo durante las operaciones de perforación se denominan conjuntos BOP y constituyen un mecanismo por el cual las brigadas de perforación pueden contener la ocurrencia inesperada de altas presiones y flujo de fluidos. Estos arreglos permiten a las brigadas manejar estos influjos por medio de la inyección de fluidos densos en el pozo, que detienen, o ahogan (matan) el flujo de fluidos de la formación; esta operación de ahogo del pozo se lleva a cabo a la vez que se impide que los fluidos del pozo sean liberados en la atmósfera. En la industria de E&P, los términos preventor de reventones, conjunto BOP y sistema de preventores de reventón se utilizan indistintamente. Durante las operaciones de perforación y terminación de pozos, estos sistemas constituyen la segunda barrera para el flujo de fluidos de la formación; la presión hidrostática en la formación, generada por una columna de fluido de perforación, y el aislamiento zonal provisto por la tubería de revestimiento y el cemento, constituyen la barrera primaria. Los BOPs individuales que componen un sistema se apilan en sentido vertical sobre el pozo. Además, se encuentran alineados para permitir el acceso al pozo a través de ellos y sus diversas funciones proporcionan una variedad de métodos para cerrar el pozo durante las operaciones de perforación, terminación o intervención. Sus dimensiones se ajustan al diámetro interno del cabezal del pozo y a las presiones de superficie esperadas. Los conjuntos de preventores de reventón incluyen normalmente BOPs anulares y válvulas de control de esclusas. Los BOPs anulares fueron introducidos en la industria en 1946 por Granville Sloan Knoxen. Estos dispositivos fuerzan los elementos circulares de caucho reforzado con acero para que se cierren y generen un sello alrededor de la columna de perforación u otras herramientas que pueda haber en el pozo en el momento del cierre (Figura 1). Cuando los BOPs anulares se cierran alrededor de una tubería, ésta puede moverse hacia arriba o hacia abajo o rotarse sin romper el sello. Diseñados para prevenir el flujo de fluidos a través del espacio anular existente entre la tubería de revestimiento y la columna de perforación, los BOPs anulares también pueden sellar pozos que no poseen ninguna obstrucción presente, si bien esta práctica reduce en un 50% la presión nominal de trabajo del elemento de sellado. Por su colaboración en la preparación de este artículo, se agradece a Laura Gardner y Matthew Givens, Houston, Texas, EUA. Oilfield Review 2016. Copyright © 2016 Schlumberger. Anillo toroidal Empacador Pistón de operación Figura 1. Preventor anular. El elemento esencial del preventor anular es el elemento de sellado, que está compuesto por el anillo toroidal y el empacador. Cuando se acciona el preventor, se aplica presión hidráulica al pistón a través de los orificios hidráulicos de cierre, lo que hace que el pistón se desplace hacia arriba. Esto fuerza al elemento de sellado a extenderse hacia el interior del pozo y crear un sello alrededor de la sarta de perforación u otra herramienta presente en el pozo. El BOP se abre por medio de la aplicación de presión hidráulica a través de los orificios hidráulicos de apertura, lo que hace que el pistón se desplace hacia abajo y permite que el elemento de sellado regrese a la posición de apertura original. Las válvulas de control de esclusas incluyen arietes de acero con una protección de caucho que se unen entre sí para crear un sello o, como los BOPs anulares, formar un sello alrededor de una herramienta del cabezal de pozo (Figura 2). Los preventores de cierre total son esclusas de alta resistencia y accionamiento hidráulico que pueden cortar la columna de perforación e incluyen los preventores de cierre total para tubería de revestimiento y las esclusas ciegas de corte. Ambos están diseñados para cortar la columna de perforación u otras obstrucciones presentes en el pozo. Las esclusas ciegas de corte sellan completamente el pozo. Los preventores de cierre total para tubería de revestimiento, si bien no pueden formar un sello, sí pueden cortar tubulares de mayor tamaño que los que cortan las esclusas ciegas de corte. Los perforadores utilizan un sistema de control para accionar las esclusas, compuesto por las botellas del acumulador que contienen el fluido hidráulico presurizado, un depósito para el almacenamiento del fluido hidráulico, un sistema de bombeo y la tubería hidráulica. El fluido hidráulico es enviado al conjunto BOP para ejecutar la función deseada a través de un panel de control remoto. El sellado contra alta presión y el corte a través de la columna de perforación requieren una fuerza significativa. Las esclusas de la válvula BOP se cierran a la fuerza y se reabren utilizando la potencia hidráulica que se almacena www.slb.com/defining Esclusas Columna de perforación Pistón de operación Figura 2. Válvulas de control de esclusas. Las esclusas, que contienen los elementos de sellado elastoméricos, se encuentran ubicadas en el cuerpo del BOP en los lados opuestos del pozo. Los pistones de operación situados en los lados del cuerpo del BOP abren y cierran las esclusas. Cuando se encentran abiertas, las esclusas dejan un pasaje libre de obstrucciones a través del pozo. Cuando se encuentran cerradas, forman un sello alrededor de la columna de perforación. En una situación de emergencia, las esclusas ciegas de corte pueden cortar la columna de perforación y sellar un pozo. y está disponible para ser utilizada en cualquier momento durante las operaciones de perforación y terminación de pozos en un sistema acumulador. Un acumulador consiste en un conjunto de cilindros que contienen fluido hidráulico bajo alta presión. El fluido hidráulico es enviado a las esclusas de la válvula BOP para accionar su cierre o su apertura contra la presión del pozo. Los equipos de perforación están equipados con un colector múltiple de estrangulamiento, operado en forma remota, que se utiliza para controlar el flujo de fluidos del pozo. Normalmente, el flujo de fluidos del pozo pasa a través de un estrangulador fijo. Para limpiar o probar un pozo utilizando el equipo de perforación y los BOPs antes de terminar el pozo, el operador puede utilizar el colector múltiple para redireccionar el flujo a través de un estrangulador ajustable, lo que provee un mecanismo para controlar la tasa de flujo de fluidos y los niveles de contrapresión con precisión. La capacidad para ajustar el tamaño del estrangulador permite al operador mantener una tasa de flujo especificada durante un cierto tiempo y modificar esa tasa para satisfacer los requerimientos de las pruebas. El ingeniero especialista en pruebas también puede reducir el tamaño del estrangulador para imponer contrapresión en la formación, lo que reduce la velocidad del flujo de fluidos y puede impedir la producción de arena de formación o la incursión de agua o gas. La mayoría de los incidentes de control de pozo involucran fluidos de formación e influjos de presión, o golpes de presión, imprevistos. Los influjos ocurren cuando la barrena de perforación ingresa en una zona que posee una presión de poro más alta que la esperada. Cuando se detecta un golpe de presión, el perforador normalmente interrumpe la perforación, levanta la barrena del fondo del pozo y cierra un preventor anular o una válvula de control de esclusas. El influjo se hace circular luego fuera del pozo a través de una línea de flujo proveniente del cabezal del pozo situado por debajo del elemento de sellado del conjunto BOP. Posteriormente, la brigada de perforación bombea un fluido en el pozo. La densidad de este fluido es mayor que la del fluido de perforación presente en el pozo en el momento del golpe de presión y se calcula para generar en la formación una presión hidrostática que contenga el influjo. La línea de flujo que se encuentra debajo del BOP es una línea de ahogo de alta presión. La línea de ahogo transporta el fluido de perforación y el influjo desde el cabezal del pozo hasta el colector múltiple de estrangulamiento. Una segunda línea de flujo de alta presión, frente a la línea de ahogo, está conectada a las bombas de lodo. Si no se dispone del método normal de circulación por la sarta de perforación, esta línea de ahogo proporciona un trayecto alternativo para que el perforador bombee los fluidos en el fondo del pozo y logre el control o ahogo del pozo. Dado que los BOPs desplegados en las plataformas de perforación autoelevadizas permanecen en la superficie, son similares a los utilizados en las operaciones de tierra firme. En las áreas de aguas más profundas, en las que la utilización de plataformas de perforación autoelevadizas no es posible, las unidades de perforación flotantes cuentan con BOPs submarinos que se instalan sobre el cabezal del pozo submarino después de perforar, entubar y cementar el agujero superficial. Tanto el BOP submarino como el cabezal de pozo submarino se encuentran ubicados en el fondo marino. Los BOPs submarinos están equipados con sistemas de control más complejos y normalmente poseen diámetros interiores más grandes y especificaciones de presión de trabajo más altas que sus contrapartes en la superficie. Los BOPs submarinos constan de dos secciones: un paquete inferior del tubo ascendente marino (LMRP) y el conjunto inferior de válvulas (Figura 3). Tensores del tubo ascendente Derivador de flujo Junta telescópica Juntas del tubo ascendente Paquete inferior del tubo ascendente marino Conjunto BOP Cabezal de pozo submarino Figura 3. Sistema submarino de preventores de reventón. Cuando desarrollan operaciones de perforación en áreas de aguas profundas desde una embarcación flotante, los operadores despliegan un conjunto BOP que se conecta al cabezal de pozo submarino. Los BOPs submarinos incluyen un paquete inferior del tubo ascendente marino compuesto por los BOPs anulares y el dispositivo de control (pod) submarino (no mostrado aquí). El conjunto BOP inferior incluye múltiples BOPs con preventores de cierre total y esclusas ciegas de corte. SERIE DE ARTÍCULOS INTRODUCTORIOS El tubo ascendente conecta el equipo de perforación al LMRP, que se compone normalmente de un BOP anular, un sistema de control y un conjunto de válvulas activadas en forma remota diseñadas para liberar el gas del tubo ascendente. El LMRP se conecta al conjunto BOP inferior, que contiene un mínimo de cuatro válvulas de control de esclusas y las líneas de estrangulamiento y ahogo. Para permitir cierto movimiento lateral del equipo de perforación, los sistemas BOP submarinos incluyen juntas flexibles y además poseen conectores operados hidráulicamente que conectan el LMRP con el conjunto BOP inferior y el conjunto BOP con el cabezal del pozo. En una situación de emergencia, la brigada puede desconectar el equipo de perforación del preventor de reventones en el LMRP y asegurar el pozo cerrando los preventores de cierre total del conjunto BOP inferior a la vez que se utiliza simultáneamente un solo comando. Por razones de seguridad y medio ambiente, la orden de cerrar las esclusas de la válvula BOP debe ser ejecutada rápidamente. En tirantes de agua de menos de 1 220 m [4 000 pies], los sistemas BOP pueden utilizar un sistema en el que la potencia hidráulica es transmitida directamente a la función requerida a través de una línea umbilical. No obstante, dado que este tipo de sistema hidráulico directo no puede lograr el tiempo de ejecución requerido en las áreas de aguas profundas, los equipos de perforación normalmente emplean sistemas electrohidráulicos multiplexados (MUX). Debido a que inician las funciones submarinas por medio de señales eléctricas, los sistemas MUX minimizan el tiempo existente entre la activación del sistema de control y el cierre total de las esclusas para asegurar el pozo. Los procedimientos estándar de control de influjos dependen de que los BOPs sellen el pozo cuando el perforador detecta un influjo. Luego, el perforador deja que la presión del pozo cerrado se estabilice antes de utilizar uno de los diversos métodos disponibles para hacer circular el influjo fuera del pozo y retomar su control. Si bien estos métodos han sido viables durante muchas décadas y lo siguen siendo, los ambientes de perforación de aguas ultra profundas y las presiones más altas han hecho que algunos operadores consideraran la adopción de métodos de control dinámico de pozos. El control dinámico del pozo está disponible para los operadores que perforan pozos utilizando equipos de perforación que poseen componentes para el manejo de la presión durante la perforación (MPD) y una brigada entrenada en la aplicación del método. Durante las operaciones MPD, la presión de fondo de pozo (BHP) se mantiene constante por medio del incremento o la reducción de la contrapresión sobre la formación. Cuando el pozo experimenta efectivamente un influjo, el perforador puede incrementar la contrapresión para aislar el flujo de fluidos de la formación sin cerrar el pozo. Esto permite a los medidores de la sarta de perforación continuar transmitiendo las presiones de fondo de pozo a la superficie en tiempo real y minimizar el volumen del influjo. Luego, el perforador puede hacer circular el influjo fuera del pozo y a la vez mantener una BHP constante sin interrumpir las operaciones de perforación. El control dinámico del pozo permite que los perforadores aborden ciertos influjos de manera más eficiente y eviten la interrupción de las operaciones de perforación con cada golpe de presión detectado. Sin embargo, estos métodos están previstos sólo como complemento de las prácticas y los sistemas BOP estándar, no como reemplazo. En caso de producirse influjos significativos o de alta presión, la brigada de perforación debe seguir las prácticas estándar de control de pozos descriptas sucintamente por las asociaciones industriales y los organismos reguladores sobre la base de la operación de los sistemas BOP. Como tal, el venerable BOP, a la vez que evolucione constantemente para satisfacer los requerimientos de las presiones y las profundidades de agua extremas, por mucho tiempo seguirá siendo una parte indispensable de todas las operaciones de perforación y terminación de pozos.