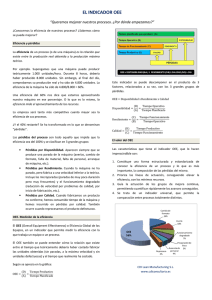

implementación del sistema de indicadores de productividad y

Anuncio