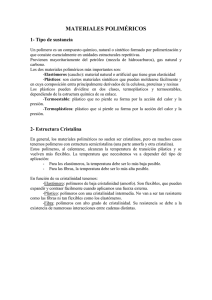

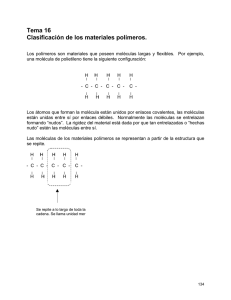

1 TEMA 1 - INTRODUCCION A LA QUIMICA DE POLIMEROS

Anuncio