VALORACION DEL GRADO DE MEZCLA

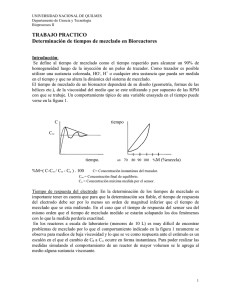

Anuncio

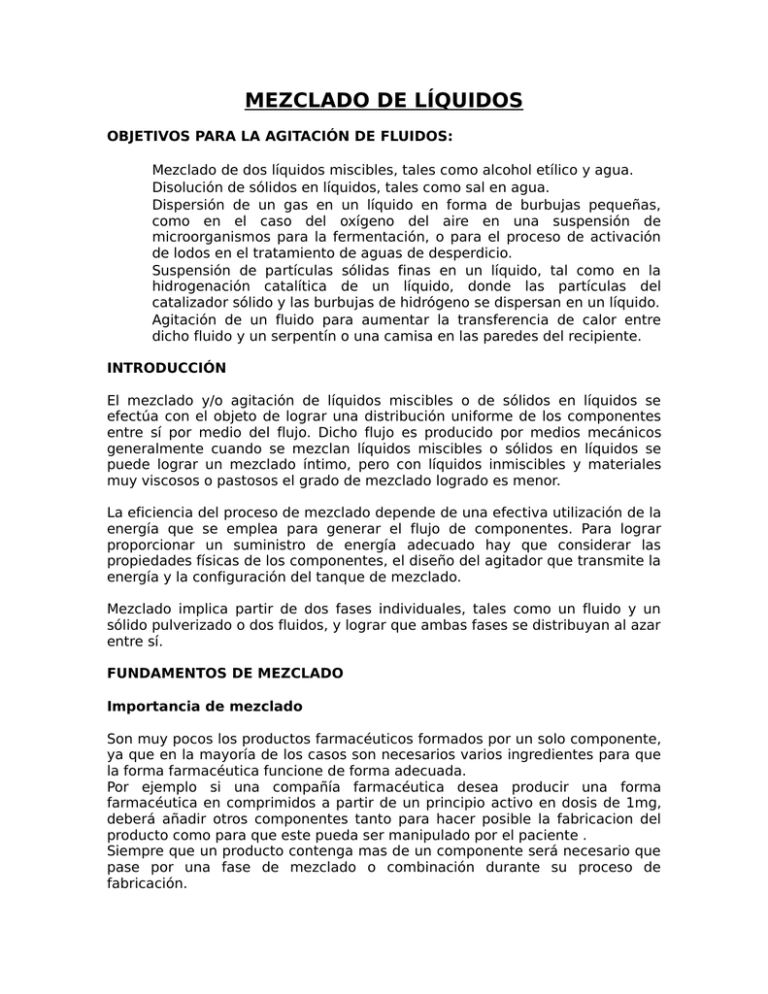

MEZCLADO DE LÍQUIDOS OBJETIVOS PARA LA AGITACIÓN DE FLUIDOS: Mezclado de dos líquidos miscibles, tales como alcohol etílico y agua. Disolución de sólidos en líquidos, tales como sal en agua. Dispersión de un gas en un líquido en forma de burbujas pequeñas, como en el caso del oxígeno del aire en una suspensión de microorganismos para la fermentación, o para el proceso de activación de lodos en el tratamiento de aguas de desperdicio. Suspensión de partículas sólidas finas en un líquido, tal como en la hidrogenación catalítica de un líquido, donde las partículas del catalizador sólido y las burbujas de hidrógeno se dispersan en un líquido. Agitación de un fluido para aumentar la transferencia de calor entre dicho fluido y un serpentín o una camisa en las paredes del recipiente. INTRODUCCIÓN El mezclado y/o agitación de líquidos miscibles o de sólidos en líquidos se efectúa con el objeto de lograr una distribución uniforme de los componentes entre sí por medio del flujo. Dicho flujo es producido por medios mecánicos generalmente cuando se mezclan líquidos miscibles o sólidos en líquidos se puede lograr un mezclado íntimo, pero con líquidos inmiscibles y materiales muy viscosos o pastosos el grado de mezclado logrado es menor. La eficiencia del proceso de mezclado depende de una efectiva utilización de la energía que se emplea para generar el flujo de componentes. Para lograr proporcionar un suministro de energía adecuado hay que considerar las propiedades físicas de los componentes, el diseño del agitador que transmite la energía y la configuración del tanque de mezclado. Mezclado implica partir de dos fases individuales, tales como un fluido y un sólido pulverizado o dos fluidos, y lograr que ambas fases se distribuyan al azar entre sí. FUNDAMENTOS DE MEZCLADO Importancia de mezclado Son muy pocos los productos farmacéuticos formados por un solo componente, ya que en la mayoría de los casos son necesarios varios ingredientes para que la forma farmacéutica funcione de forma adecuada. Por ejemplo si una compañía farmacéutica desea producir una forma farmacéutica en comprimidos a partir de un principio activo en dosis de 1mg, deberá añadir otros componentes tanto para hacer posible la fabricacion del producto como para que este pueda ser manipulado por el paciente . Siempre que un producto contenga mas de un componente será necesario que pase por una fase de mezclado o combinación durante su proceso de fabricación. La función de estas mezclas puede consiste en asegurar una distribución del componente activo y un aspecto homogéneo o hacer que la forma farmacéutica libere el fármaco en el lugar adecuado y a la velocidad deseada. Productos que utilizan procesos de mezclado : Comprimidos, cápsulas, sobres o inhaladores de polvo seco: mezcla de partículas sólidas (mezcla de polvos). Jarabes: mezclas de líquidos miscibles. Emulsiones y cremas: mezcla de líquidos no miscibles. Pastas y suspensiones: dispersiones de partículas sólidas. Mezcla: Definición El mezclado es una operación farmacéutica cuyo objetivo fundamental es conseguir la máxima interposición entre varios Componentes, que inicialmente se encuentran separados o parcialmente mezclados, y una distribución lo más homogénea posible de los mismos Si ello se consigue, se producirá una situación teórica <ideal>, mezcla perfecta. La medida en que se intente alcanzar la situación <ideal> dependerá del producto que se desea fabricar y del objetivo de la operación de mezclado. Por ejemplo: Cuando se dispersan dos líquidos inmiscibles, es necesario que el producto esté bien mezclado para asegurar su estabilidad. Cuando se mezclan lubricantes durante la producción de un comprimido, se corre el riesgo de que el mezclado sea excesivo y que el producto final sea un comprimido débil, con un tiempo mayor de desintegración. Tipos de Mezclas 1. Mezclas positivas: están formadas por materiales, como gases o líquidos inmiscibles, que se mezclan de forma espontánea e irreversible por difusión, y que tienden a aproximarse a la mezcla perfecta . Cuando el tiempo de mezclado es ilimitado, no es necesario aplicar energía pata conseguir mezclas positivas, aunque si se puede aplicar la energía si se desea acortar el intervalo preciso para obtener el grado de mezcla deseado. En general, los materiales que forman las mezclas positivas no plantean problemas durante la fabricación del producto. 2. Mezclas Negativas: los componentes tienden a separarse. Si ello ocurre con rapidez, será necesario un aporte continuo de energía para mantener la dispersión adecuada de los componentes como sucede en una suspensión del tipo de la loción de calamina, consistente en una dispersión de sólidos en un líquido de escasa viscosidad. En otras mezclas negativas, los componentes tienden a separarse con gran lentitud, por ejemplo las emulsiones, cremas, y suspensiones viscosas. Las mezclas negativas son más difíciles de producir y mantener, y requieren un grado mayor de eficiencia de mezclado que las mezclas positivas 3. Mezclas neutras: son las que tienen un comportamiento estático, de forma que sus componentes no tienden a mezclarse de forma espontánea, ni a segregarse una vez lograda la mezcla. Ejemplos de este tipo de mezclas son los polvos mezclados, las pastas, y las pomadas. El tipo de mezcla puede cambiar durante el procesamiento. Por ejemplo, si la viscosidad aumentara, la mezcla podría cambiar de negativa a neutra. De la misma forma, si el tamaño de las partículas, el grado de humadas o la tensión superficial del liquido varían, también podrá hacerlo el tipo de mezcla. La situación ideal o muestra perfecta, sería el estado en que cada partícula se encontrara junto a una partícula del otro componente (cada partícula esta en la vecindad más intima posible con una partícula del otro componente). Esta situación, los se han distribuido de la forma más homogénea posible. En la practica, es probable que los componentes del mejor tipo de mezcla factible apareciera distribuidos de una forma aleatoria. Este tipo de mezclas se llama mezcla aleatoria y se define como una mezcla en la que la probabilidad de seleccionar un tipo concreto de partícula es la misma en todas las posiciones de la mezcla e igual a la porción de dichas partículas es la mezcla total. Si se seleccionan dos partículas adyacentes de la mezcla aleatoria: 1. La probabilidad de obtener dos partículas grises es = 1 de 4 (25%) 2. La probabilidad de obtener dos partículas blancas es = 1 de 4 (25%) 3. La probabilidad de obtener una de cada color es = 2 de 4 (50%) Escala de escrutinio El proceso de mezclado produce una gran <masa> de mezcla que después se divide en dosis unitarias individuales y es importante que cada unidad posológica contenga la cantidad o concentración correctas de los componentes activos. Son el peso o el volumen de la unidad de dosificación los que dictaminan el grado en que es necesario examinar o analizar la muestra para garantizar que contiene la dosis o concentración correctas. Este peso o volumen se conoce como escala de escrutinio y corresponde a la cantidad de material en la que importa la calidad del mezclado. El numero de partículas de la escala de escrutinio depende del peso de la muestra y del tamaño y la densidad de las partículas y aumenta en proporción directa al peso de la muestra y en proporción inversa al tamaño y densidad de las partículas. Influye en la variabilidad obtenida en función de la composición de la mezcla. GRADO DE MEZCLA La variabilidad se cuantifica a través de la desviación estándar de la media de un número de muestras suficientemente elevado < Índices de mezclado: Parámetros utilizados para caracterizar el grado de mezcla alcanzado, es decir el grado de homogeneidad. Desviación estándar La variación de las porción de un componente en las muestras extraídas de la mezcla aleatoria puede calcularse con la formula (arriba). Donde DE es la desviación estándar de la porción del componente en las muestras (desviación del contenido en la muestra), p es la posición del componente en la mezcla total y n es el número total de partículas en la muestra. La ecuación anterior demuestra que cuando el numero de partículas presentes en le muestra aumenta, la desviación estándar disminuye (la variación del contenido es menor). Cuando la p disminuye, también lo hace el valor de la desviación estándar del contenido, lo que puede llevar a una conclusión incorrecta, de que conviene que la proporción del componente activo sea baja. Un parámetro de valoración más útil es el porcentaje del coeficiente de variación (%CV), que indica la desviación media, expresada como porcentaje, de la cantidad media del componente activo en las muestras. El valor de %CV aumenta a medida que p disminuye. VALORACION DEL GRADO DE MEZCLA Los fabricantes necesitan algún medio para controlar el proceso de mezclado por varias razones, entre las que se encuentran las siguientes: • • • • • Indicar el grado/magnitud del mezclado Controlar el proceso de mezclado Indicar el momento en que el mezclado se considera suficiente Valorar la eficiencia de un mezclado Determinar el tiempo de mezclado necesario para un proceso concreto Los tres mecanismos por los que se mezclan los líquidos son: • • • Transporte de volumen Mezcla por turbulencia Difusión molecular TRANSPORTE DE VOLUMEN Es similar a la mezcla por conveccion de los polvos e implica el movimiento de una cantidad relativamente grande de material de una posición a otra dentro de la mezcla. Por ejemplo: por acción de la pala de un mezclador. Tambien tiende a producir una gran cantidad de mezclado con bastante rapidez, pero dejar sin mezclar el líquido del material que se mueve MEZCLA POR TURBULENCIA Son consecuencia del movimiento aleatorio de las moléculas cuando se ven forzadas a desplazarse de manera turbulenta. Los cambios constantes de velocidad y dirección del movimiento hacen que la turbulencia inducida sea un mecanismo de mezclado muy efectivo. Sin embargo, dentro de un líquido turbulento se forman pequeños conjuntos de moléculas que se mueven al unisono, formando unidades llamadas remolinas. Estos remolinos tienden a disminuir de tamaño y acaban por desintegrarse para ser sustituidos por otros nuevos. Por tanto, la mezcla por turbulencia sola puede contener pequeñas áreas no mezcladas en el interior de los remolinos y en las áreas próximas a la superficie del envase, en las que se produce una corriente de flujo lineal. DIFUSION MOLECULAR Esta ocurre en los líquidos miscibles siempre que existe un gradiente de concentración y acaba por dar lugar a un producto bien mezclado, aunque para ello se precisara un tiempo considerable, si esta es el único mecanismo de mezcla. En la mayoría de los mezcladores suceden los tres mecanismo; el transporte de volumen y la turbulencia se deben al movimiento de un agitador o de una pala mezcladora programados a una velocidad adecuada. MEZCLA DE LIQUIDOS Y SUSPENSIONES MISCIBLES Los líquidos móviles de escasa viscosidad se mezclan fácilmente entre si. De igual forma, las partículas sólidas se suspenden con facilidad en los líquidos móviles, aunque es probable que tambien sedimente con rapidez cuando se interrumpe el mezclado. Los líquidos viscosos son más difíciles de agitar y mezclar, pero la velocidad de sedimentación de las partículas suspendidas en ellos es menor. MEZCLADORES DE PROPULSION Un equipo de uso frecuente para mezclar líquidos a escala media es el agitador propulsor, que puede adaptarse al borde de un vaso. El propulsor tiene hojas anguladas que obligan al liquido a circulan en dirección tanto AXIAL como RADIAL. Un dispositivo descentrado dificulta la formación de remolinos, que pueden aparecer cuando el agitador se monta en el centro del recipiente. Los remolinos aparecen cuando la fuerza centrifuga aplicada al liquido por las hojas del propulsor hace que aquel se aplique a la pared del vaso y cree una depresión central. Cuando la velocidad de rotación aumenta, el líquido puede aspirar aire al formar el remolino, dando lugar a la formación de espuma y a una posible oxidación. Otros métodos para evitar la formación de remolinos consiste en colocar deflectores verticales en el vaso para que deriven al liquido en rotación y lo separen de su camino circular, dirigiéndolo hacia el centro del vaso, donde, de otras formas, se formaría el remolino. La relación entre el diámetro de un agitador de propulsión y el del vaso suele ser 1:10- 1:20 y la velocidad típica es de 1-20rps. La acción del agitador de propulsión depende de que el patrón de flujo axial y radial sea adecuado, lo que no sucederá si el liquido es lo baste viscoso. Debe producirse un flujo rápido de líquido hacia el propulsor y ello solo podrá suceder si el líquido es móvil. MEZCLADORES DE TURBINAS Los mezcladores de turbinas pueden usarse para líquidos más viscosos. El impulsor tiene cuatro hojas planas rodeadas por un anillo difusor interno y otro externo. El impulsor rotatorio dirige al liquido hacia la cabeza del mezclador y lo fuerza a apasar a traves de las perforaciones con una velocidad radial considerable, suficiente para suspender la inercia viscosa de la masa del liquido. Un inconveniente es la ausencia de componente axial, pero si se desea puede adaptarse una cabeza diferente con las perforaciones apuntadas hacia arriba. Los mezcladores de este tipo suelen adaptarse a los vasos utilizados para la producción a gran escala de emulsiones y cremas MEZCLADORES EN LINEA Como alternativa a la mezcla de liquidos en vasos lote tras lote, los componentes miscibles móviles pueden añadirse a traves de un mezclador “en línea” diseñado para crear turbulencia en la corriente de un líquido que fluye. De este modo es posible lograr un proceso de mezclado continuo. EQUIPO Generalmente los líquidos se agitan en un recipiente cilíndrico que puede estar cerrado o abierto. La altura del líquido debe equivaler en forma aproximada al diámetro del tanque. Un motor eléctrico impulsa al propulsor agitador, que está montado en un eje. Agitador propulsor de tres aspas Es uno de los más conocidos, hay de tipo marino, similar al de la hélice de un motor fuera de borda para lanchas. El agitador puede ser móvil para introducirlo lateralmente en el tanque o estar montado en la pared de un tanque abierto, en posición desplazada del centro. Estos agitadores giran a velocidades de 400 a 1750 rpm y son apropiados para líquidos de baja viscosidad. Agitadores de paletas Para velocidades de 20 a 200 rpm se emplean diversos tipos de paletas. Se tienen sistemas de dos a cuatro paletas planas. La longitud total del propulsor de paletas mide del 60 al 80% del diámetro del tanque y la anchura de la paleta es de 1/6 a 1/10 de su longitud. A bajas velocidades se consigue una agitación suave en un recipiente sin deflectores. A velocidades más altas se usan deflectores ya que sin ellos el líquido hace remolinos y casi no se mezcla. El agitador de paletas no es efectivo para sólidos en suspensión porque aunque hay un buen flujo radial, hay un poco de flujo axial o vertical. Se suele usar una paleta de ancla o compuerta, la cual barre o raspa las paredes del tanque y a veces su fondo. Es empleado con líquidos viscosos que pueden generar depósitos en las paredes y para mejorar la transferencia de calor hacia las mismas, pero no es un buen mezclador. Ejemplos: pastas de almidón, pinturas, adhesivos y cosméticos. Agitadores de turbina Cuando se procesan líquidos con amplia diversidad de viscosidades se usan turbinas semejantes a un agitador de paletas múltiples con aspas más cortas. El diámetro de una turbina suele medir del 30 al 50% del diámetro del tanque. Normalmente las turbinas tienen cuatro o seis aspas. Las turbinas con aspas planas producen un flujo radial. Para dispersar un gas en un líquido, el gas puede hacerse penetrar justo por debajo del propulsor de la turbina en su eje; de esa manera las paletas dispersan el gas en muchas burbujas finas. La turbina de hojas inclinadas con las aspas a 45°, se imparte cierto flujo axial, de modo que hay una combinación de flujos radial y axial. Este tipo es útil para sólidos en suspensión, ya que las corrientes fluyen hacia abajo y luego levantan los sólidos depositados. Agitadores de banda helicoidal Este tipo de agitadores se usa para soluciones sumamente viscosas y opera a pocas rpm, en la región laminar. La banda se forma en una trayectoria helicoidal y está unida a un eje central. El líquido se mueve en una trayectoria de flujo tortuosa hacia abajo en el centro y hacia arriba a los lados, con movimiento de giro. Otros tipos semejantes son el de banda helicoidal doble y el de banda helicoidal con tornillo. Selección del agitador e intervalos de viscosidad La viscosidad del flujo es uno de los diferentes factores que influyen en la selección del tipo de agitador. Los propulsores se usan para viscosidades del fluido inferiores a 3 Pa s (3000 cp); las turbinas pueden usarse por debajo de unos 100 Pa s (100000 cp); las paletas modificadas como los agitadores tipo ancla se pueden usar desde más de 50 Pa s hasta unos 500 Pa s (500000 cp); los agitadores helicoidales y de tipo banda se suelen usar desde arriba de este intervalo hasta cerca de 1000 Pa s y se han utilizado hasta para más de 25000 Pa s. Para viscosidades mayores de unos 2.5 a 5 Pa s (5000 cp) o más, los deflectores no se necesitan porque hay poca turbulencia. AGITACIÓN * Visualización de campos de velocidades al utilizar distintos agitadores * Mecanismo de agitación de alta potencia con regulación del número de revoluciones * Determinación del tiempo de mezcla de disoluciones * Mezclado de emulsiones y suspensiones * Influencia del proceso de mezclado sobre la transmisión de calor * Potencia consumida durante la agitación Descripción En la agitación, la fase continua es líquida. Con este equipo, CE 320, se puede estudiar la preparación de disoluciones (sólidos disueltos en un líquido), emulsiones (mezcla de líquidos no solubles entre sí) y suspensiones (sólidos insolubles en un líquido). El proceso de mezclado tiene lugar en un depósito resistente a los productos químicos y a las temperaturas elevadas. Con un vigoroso mecanismo de agitación se pueden preparar también mezclas de alta viscosidad elevada. El número de revoluciones y el par se pueden fijar de forma digital en el aparato, lo que permite determinar la potencia consumida. Se dispone de un juego con 9 agitadores distintos, fáciles de montar. Dispersando un material plástico en agua es posible observar los campos de velocidad característicos de cada uno de los tipos de agitadores. Se pueden montar placas deflectoras en el depósito, con el objeto de estudiar su influencia en el proceso de mezclado. Para la determinación de la duración y la calidad del mezclado de disoluciones, se dispone de un conductivímetro, que puede llevar incorporado una sonda de temperatura. Un serpentín desmontable sirve para calentar la mezcla. Este puede funcionar con agua procedente de la red de suministro al laboratorio, bien como medio de calefacción o de refrigeración. El caudal de agua se puede fijar con una válvula de ajuste fino. De este modo, es posible estudiar la influencia de la agitación sobre la transmisión de calor. 1 salida, 2 placa deflectora 3 serpentín 4 válvula de cierre para el serpentín 5 mecanismo de agitación con indicación del número de revoluciones y del par 6 agitador de turbina y eje roscado para móviles de agitación 7 armario de distribución 8 móviles de agitación (8 unidades) 9 maletín con sonda de conductividad Móviles de agitación: Tipo hélice (1,3,8) Tipo planos (2,5,6) Tipo hélice inclinado (4,7) Campos de velocidades en el depósito de agitación con agitación axial (A) y radial (B) MEZCLADORA PLANETARIA DOBLE Ross fue la pionera de la Mezcladora Planetaria Doble hace más de 50 años. Esta mezcladora es ideal para mezclar y amasar materiales viscosos de hasta seis millones CPS. en cantidades desde fi pinta hasta 750 galones. Opciones incluyen vacío / presión, camisas para control de temperatura yMezcladora Planetaria Doble Ross fue la pionera de la Mezcladora Planetaria Doble hace más de 50 años. Esta mezcladora es ideal para mezclar y amasar materiales viscosos de hasta seis millones CPS. en cantidades desde fi pinta hasta 750 galones. Opciones incluyen vacío / presión, camisas para control de temperatura. POWERMIX: La mezcladora Powermix combina la acción de la Mezcladora Planetaria y el Dispersador de Alta Velocidad en una sola máquina. Esta combinación del alto y bajo trasquilado acorta el tiempo del ciclo y reduce el manipuleo de material, resultando por lo tanto en costos de producción más bajos. Disponible en varias dimensiones hasta 750 galones de capacidad. VERSAMIX: Esta singular mezcladora puede ser provista de tres agitadores separados, un Ancla de tres aspas, Dispersador de alta velocidad y un Trasquilador de Esta mezcladora es ideal para usarla cuando varias combinaciones de tecnología de mezclado deseadas. La VersaMix es disponible en intercambiables y tanques fijos. Dimensiones fluctúan desde 1 hasta 5.000 galones de capacidad de mezclado. MEZCLADORAS ROTOR/ESTATOR DISEÑO DE CONJUNTO Las mezcladoras de Ross de Alta Trasquilación son ideales para homogenización en conjunto de baja viscosidad, solubilidad, emulsifacación, pastosidad, trituración, y reducción de partículas. Aplican trituración de gran intensidad hidráulica y mecánica y son disponibles en varias dimensiones desde fi hasta 100 HP. hasta un rotorstator. son Premax Este generador Rotor/Estator de una sola etapa es diseñado especialmente para el uso en aplicaciones de dispersión de pigmentos. Su intensa fuerza de trituración elimina cualquier molido adicional o reduce considerablemente el tiempo de molido. Dimensiones fluctúan desde 5 hasta 250 HP. MEZCLADORAS DE BANDA Las Mezcladoras de Banda están diseñadas para una gran variedad de necesidades de licuado. El diseño standard es construido en cantidad y almacenado para envío inmediato. Ross esta lista para asistirlo ya sea en sus requerimientos de maquinarias en stock o diseños especiales que incluyen vacío o presión. Dimensiones fluctúan desde 1 hasta 515 cu.ft. MEZCLADORAS VERTICALES Las Mezcladoras Verticales de Ross son diseñadas y construidas sin rodamientos de soporte de fondo a rosca. Estas mezcladoras están diseñadas para un licuado delicado de sólidos acortando el tiempo de ciclaje. Algunas opciones incluyen conductor variable de velocidad, al vacío y encamisadas, como acabados sanitarios. Dimensiones fluctúan en capacidades de 1 hasta 500 cu.ft.. así TURBOEMULSIFICADOR: (mezclador de giro cruzado) El Turbo emulsificador es usado en plantas cosméticas y farmacéuticas para producir emulsiones y suspensiones de alta calidad. Este diseño coaxial esta equipado con características standard de presión/ vacío y CIP/SIP. Disponible en varios tamaños, desde 1 hasta 4.000 litros. CONCLUSIONES Las mezclas son muy importantes, ya que estas te sirven para diferenciar y conocer los distintos tipos de mezclas que existen, así poder diferenciar el tipo de materia con el cual se esta trabajando. La mezcla es una parte fundamental del proceso, es importante hacerla bien. Un mezclador bien diseñado puede evitar un embotellamiento en la fabricación. El número de dispositivos utilizados para mezclar materiales es muy grande, y muchos de ellos no se distinguen por su perfección. Para que la tecnología de la mezcla pueda avanzar mucho será necesario tomar en consideración ciertos modelos como base de nuestros estudios y conocimientos. El principal objetivo del mezclado es, pues clasificar todos los problemas de mezcla según los materiales a mezclar y recomendar uno o varios tipos de mezclado para su empleo en cada uno de dichos problemas. Por medio del mezclado de fluidos se pueden realizar procesos en los cuales se pueden combinar dos fases ya sea líquido-líquido, líquido-sólido o sólidos pulverizados estos procesos se llevan a cabo en tanques de forma cilíndrica las cuales tienen aspas o paletas que sirven y facilitan el mezclado ya que utilizan velocidades de revoluciones por minuto además de otros factores que facilitan estos procesos, por lo que por medio de estos procesos se realizan pastas, cosméticos, pinturas, adhesivos, entre otros productos. BIBLIOGRAFIA • • M.E. Aulton, FARMACIA La ciencia del diseño de las formas farmacéuticas, ed Elsevier, 2a edicion, 2004, España, Págs. 188-197 Farmacia. “La ciencia del diseño de las formas farmaceuticas”. 2ª Edicion. Michael E. Aulton. Editorial Elsevier. Pag.183-187 • • http://www.gunt.de/networks/gunt/sites/s1/mmcontent/produktbilder/083 32000/Datenblatt/08332000%204.pdf http://cbi.izt.uam.mx/iq/Laboratorio%20de%20Operaciones%20Unitarias/ Practicas%20Laboratorios/PRACTICA1.pdf