Aumento de la Resistencia a la Fatiga de un Acero Eutectoide

Anuncio

LatinAmerican Journal. of Metallurgy and Materials,' Vol. 6, Nos. 1 & 2 (1986)

Aumento de la Resistencia a la Fatiga de un Acero Eutectoide Mediante Tratamientos

Termomecánicos

Carlos Luis Ñáñez* y Joseph Gerald Byrne

t

* Corpovén, S. A .. División Barinas, Campo La Mesa. Apartado

t Department

of Materials

Science and Engineering.

University

89. Barinas

5201A, Edo. Barinas,

Venezuela.

of Utah, Salt Lake City, Utah 84112, U.S.A.

Una combinación 01.'tratamientos

mecánicos y térrnices hajo la denominación de tratamientos

termomecánicos

(TTM). fueron utilizarlns para mejorar la resistencia a la fatiga de un acero eutectoide. Los ensayos preliminares

detectaron un aumento de la dureza del

material serruido oe un ablandamiento

del mismo para TTM's realizados a 400 y 500 "C respectivamente.

Por otra parte. para TTM's realizados a :'IijO,,(: el material experimentó un aumento de la dureza sin un posterior ablandamiento.

La condición límite para la iniciación

oe gTietas por fatiga (L'l.K/, P\h' fue definida como el valor máximo 01'1 factor de intensidad cíclico. L'l.K(normalizado por la-raíz cuadrndn del radio de curvatura de la muesca) por debajo del cual ninguna grieta (observahle a400 X) se iniciará en HJ6ciclos. La determinación 01' la condición límite para la propagación

de las mismas. siendo ésta definida como el valor de L'l.Kthpara una velocidad de

propagación 01' grieta da/d N de 1 X 10-10 m/ciclo. Un aumento <leL'l.Kthfue obtenido en todos los casos pero con Una cierta disminución

O" {/\K/\

P)th'

Fatigue Resistance Improvement

of Eutectoid Steel by Thermomechanical

Treatments

A cornbination of thermal and merhanical treatment

which are better known as thermomecanical

treatrnents

(TMT) were used to

improved thc fatigue resistance of eutectoid steel. Studies forTMT's at 400 and 500·C show a steady increase in hardness but followad

by n softening. However. for T'M'I''s at 350 0(: the material hardened up to a máximum value without experiencing any detectable softening', The inÍcation threshold condition (L'l.K/, P)th. is defined as the rnax irnum stress intensity range (norrnalized by the square root of

the notch radius) helo'" which no crack will form in l(f fatigue cycles. The Kvdecreasing technique ano the K-increasingtechnique

were

usen to detemine the fatigue crack arrest threshold ano the fatigue-crack growth rnte, respectively, The fatigue-crack

arrest threshold.

L'l.K.h.is dofined as the L'l.Kvalue at which the rateof crack growth (d a/d N) is less than 1 X 10-10 m/cycle, In the present work. the (L'l.K/

" P)th was found to decrease with increasing L'l.Kth.

-

INTRODUCCION

Trabajos recientes [1-5] han estudiado la posibilidad de obtener un acero perlítico con alta resistencia y

ductilidad mediante la utilización de TTM's

das de deslizamiento, las cuales inducen a la iniciación de

grietas [9]: lo que significa que una disminución de la

movilidad de las dislocaciones redundará en un aumento

de la resistencia del material a la iniciación de grietas

cuando sea sometido a esfuerzos cíclicos.

Un TTM similar al usado en el presente trabajo fue

desarrollado

originalmente

por Cairns y Charles [6] y

Grange [7] quienes observaron un mejoramiento simultáneo de la resistencia y ductilidad del material. Estos

TTM's consisten en laminar perlita gruesa para orientar

la cementita en una dirección; luego, el acero es tratado

térmicamente a temperaturas

que pueden ser superiores

o inferiores a la temperatura

eutectoide (Al)'

La utilización de muestras mecanizadas

con una

muesca para estudiar: el comportamiento

de los materiales metálicos al ser sometidos a esfuerzos cíclicos es

ampliamente conocida. Algunos investigadores

[10-14]

han sugerido como parámetro,

para el análisis de la

resistencia a la iniciación de grietas de un material,

óK/\ p en donde.AK es el factor de intensidad cíclico yp

es el radio de curvatura de la muesca.

Kao y Byrne [4-5] han sugerido que la resistencia

la iniciación y propagación de grietas por fatiga de

acero perlítico TTM, puede ser mejorada mediante

reducción del espacio interlaminar y por la formación

subgranos en la ferrita interlaminar, como resultado

tratamiento

térmico a que fue sorrietido el materiaL

a

un

la

de

del

A~ graficar el mencionado parámetro,

es decir,

óK/\ p en función del número de ciclos necesarios para

la iniciación de una grieta Ni' variando el radio de curvatura de la muesca p. se obtiene una familia de curvas las

cuales convergen a un valor límite (óK/\ p)th por debajo

del cual ninguna grieta se formará. óK/\ p y Ni están

relacionadas

por la siguiente ecuación [13]:

Fowler y Tetelman [8] observaron que la ferrita

proeutectoide

reduce la velocidad de propagación

de

grietas en los aceros hipoeutectoides,

pero les confiere

una menor resistencia a la iniciación de grietas especialmente en la región de elevados esfuerzos [4-5];

(1)

Uno de los aspectos importantes en el estudio de la

fatiga de materiales ha sido la identificación de las ban-

en donde:

materiaL

24

Bi y

ITl¡

son constantes

características

del

Revista Latinoamericana de Metalurgia y Materiales, Vol. 6, Nos, 1 & 2 (1986)

ejecutados después de ser dichas muestras tratadas térmicamente a 350, 400 y 500°C durante 100, 400 y 300

segundos respectivamente,

en un baño de Pb, seguido de

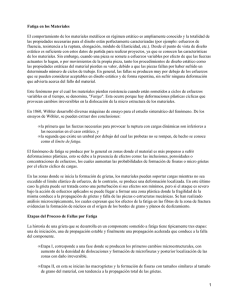

un enfriamiento en aire. Ver ejemplo en Fig. 1.

El análisis de la resistencia a la propagación de grietas por fatiga de un material puede ser dividido en tres

etapas. La primera se caracteriza por la determinación

de la condición límite para la propagación de una grieta

f\~h' la cual se define como el valor de f\K correspondiente a una velocidad de propagación da/dN en m/ciclo.

También puede ser definido como el valor de f\K por

debajo del cual no ocurre ninguna propagación apreciable de la grieta. En la segunda etapa la propagación de la

grieta está perfectamente

descrita por la ecuación de

París [191.

da/dN = C (f\K)n

1400

®

MATERIAL

@

MICROESTRUCTURA

DESORDENADA

MICROESTRUCTURA

ORIENTADA

o

1200

(2)

®

MATERIAL

RECIBIDO

TERMOMECANICAMENTE

TRATADO

15 min

1090·C

1000

en donde: a es la longitud de la grieta, N es el número de

ciclos, f\K es el factor de intensidad cíclico, C y n son

constantes características

del material. Finalmente, en

la etapa 3la velocidad de propagación aumenta hasta la

fractura del material.

~ 800

______________

zg~·C

<

a::

690°C

:::>

~ 600

a::

w

Q.

PARTE EXPERIMENTAL

300 s

~

...

W

El acero eutectoide CEV AR (Consumable Electrode

Vaccum Are Remelted) utilizado en la presente investigación fue suplido por la Bethlenhem Steel Co. En la

Tabla 1 se da la composición química de dicho acero.

TABLA

COMPOSICION

400

LAMINACION

2.00

75 %

A

1

o

QUIMICA DEL ACERO

TIEMPO

Fis. 1. Tratamiento temomecánico 75-500-300.

Elemento

% en peso

C

Mn

P

0,85

0,77

0,002

0,008

0,17

0,2

0,002

0,02

0,05

0,03

0,002

0,005

S

Si

Mo

V

Ni

Cr

Cu

Sn

Al

La nomenclatura

empleada para identificar el tipo

de TTM a que fue sometido el material, indica el porcentaje de reducción del espesor de la muestra debido al proceso de laminación, la temperatura

y el tiempo de duración del tratamiento

térmico, por ejemplo: Material:

75-500-300.

75 = Material laminado 75%.

500 = Temperatura

en grados centígrados.

300 = Tiempo en segundos.

Previamente a los ensayos de fatiga, la dureza superficial de cada muestra tratada termo mecánicamente fue

medida con un duró metro marca Clark en la escala R (30N), realizando los ensayos de tracción en una máquina

Instrom a una velocidad de deformación de 2,117 X 10-5

mis, siendo la sección de la muestra sometida al ensayo

propiamente dicho de 5,08 cm.

Elmaterial recibido fue mecanizado en muestras de

10 X 5 X 0,4 cm. Estas muestras de acero fueron tratadas térmicamente

a 1090 °C por 15 minutos, obteniéndose un material con una mícroestructura

austenítica, la

cual fue isotérmicamente

transformada

a 690 °e por 24

horas en perlita gruesa. Siendo el enfriamiento a temperatura ambiente del material en el horno y la conducción

de todo el proceso en una atmósfera de argón. Seguidamente, las muestras fueron laminadas 75% (1 mm de

espesor) para orientar la estructura perlítica en una sola

dirección. Nuevas muestras fueron mecanizadas

para

los ensayos de dureza, tracción y fatiga, los cuales fueron

Para los ensayos de la resistencia a la fatiga se

emplearon muestras rectangulares

de 90 X 19 X 1 mm

con una muesca de 0,5 mm de longitud y 0,2 mm de radio

de curvatura. Para ello fue necesario la utilización de un

alambre de acero de 0,254 mm de diámetro conjuntamente con una solución abrasiva (Tabla 2) que era añadida entre el alambre en movimiento y la muestra de

acero durante el corte o elaboración de la muesca.

25

LatinAmerican Journal oi Metallurgy and Materials, Vol. 6, Nos. 1

TABLA

SOLUCION

2

fue propagada

1,5 mm a partir de la base de la

muesca.

Finalmente, la técnica K-ascendente [18] fue usada

en la obtención de datos necesarios para correlacionar

da/dN y.ó.K.

ABRASIV A

Compuesto

Cantidad

100 cm"

70 gr

20 cm"

Glicerina

Carburo de silicio (600 Mesh)

Agua

RESULTADOS

La variación de la dureza debido a los diferentes tratamientos termomecánicos a que fue sometido el acero se

muestra en la Fig. 2, observándose fundamentalmente

dos fenómenos: (1) el material experimentó un endurecimientos hasta un valor máximo de 59,7; (2) posteriormente, el material sufre una disminución de su dureza.

Ambos fenómenos están perfectamente definidos por las

curvas 75-500-t y 75-400-t, Sin embargo, la curva 75-350t indica un aumento de la dureza sin ninguna disminución apreciable de ésta. Debe tenerse presente en el

análisis de los ensayos de dureza ralizados, que el material después de laminado tiene una dureza de 54 R

(30-N).

Las muescas fueron pulidas electrolíticamente

con

la solución de Bollman (Tabla 3) para poder medir la longitud de la grieta con un microscopio viajero.

TABLA

3

SOLUCION DE BOLLMAN

Compuesto

& 2 (1986)

Cantidad

860 cm3

51 cm"

100 gr

60

59

58

z

,

Los ensayos de fatiga fueron ejecutados en una

máquina M.T.S. sinusoidalmente

en tensión-tensión

(R = 0,10) yen aire a una frecuencia de 10 Hz. Para el

estudio de iniciación de grietas por fatiga, N¡¡fue definido

como el número de ciclos requeridos para formar una

grieta de 20 1-'- en la base de la muesca y Nif como el

número de ciclos para formar una grieta de 1 mm, es

decir, del ancho de la muestra.

o

'"

a:

- 38,48 (a/w)3

y

.ó.K

+ 18,7 (a/w)2

+ 53,85

u

u.

..,

=

y.ó. a

(3)

Va

(4)

55

a:

Q.

54

:::>

U>

-c

53

MATERIAL:

52

• 7~-400-t

.75-500-1

N

w

a:

:::>

"

••••

75-350-1

51

50

1

100

10

'900

TIEMPO(SEG)

Fíg. 2.

Variación de la durezu

miento térmico.

con ,,1 tiempo de duración

del trata-

Los resultados de los ensayos de tracción se muestran en la Tabla 4, pudiéndose observar que para TTM's

a 400 y 500°C, ay y au disminuyeron y la ductilidad

aumentó con respecto al material laminado 75%, exceptuando el TTM a 350°C que experimentó un aumento de

ay y au con una leve disminución de la ductilidad .

-

(a/w)'

56

.J

:'!

Siguiendo lo sugerido por Rolfe y Barson [11] Ni; y

Nif fueron graficados versus .ó.K/"IP en donde .ó.K es er~

factor de intensidad cíclico y p es el radio de curvatura de

la muesca . .ó.K fue calculado usando el factor de corrección finita de Pook (15) para muestras con una sola

muesca. El factor en cuestión es como sigue:

y = 1,99 - 0,41 (a/w)

57

TARLA

en donde a y w son la longitud y el ancho de la muesca respectivamente y .ó.a es el esfuerzo cíclico aplicado.

PROPIEDADES

La condición límite para la iniciación de grietas por

fatiga (.ó.K/"IP)th fue definida como el valor de (.ó.K/Jp)

por debajo del cual no se observó (a 400 X) la formación

de ninguna grieta en 1()6ciclos.

La condición límite para la propagación de grietas

LX~h fue definida como el valor de.ó.K correspondiente

a

da/dN = 10-10 m/ciclo.

La técnica K-descendente. [17] fue empleada en la

determinación de .ó.~h' teniendo presente en todo momento el tamaño de la zona plástica [16]. Debe señalarse,

que previamente a la obtención del valor de .ó.K.hla grieta

4

MECANICAS

Material

Límite de

fluencio

(T 11(MPa)

Reniet. rná:r.

o la traccién

(Tu (MPa)

75%

75-350-100

75-400-400

75-500-300

1266

1314

1155

1016

1333

1350

1291

1056

Elong.

U?

/"

1.7

1.2

2,6

5,9

En la Fig. 3 se muestran los resultados obtenidos en

términos del número de ciclos para formar una grieta de

26

Revista

Latinoamericana

de Metalurgia

y Materiales,

Vol. 6, Nos. 1 & 2 (1986)

MATERIAL:

*

2xl

A

e

o,

75 %

75-350-100

•

75-400-400

•

75-500-300

"

~. hd03

~ 9xl02

<l 8xl02

7xl02

6xl03

Nii (ciclos)

Fig, ~. ReRistencia

a la iniciación

20 pm, N¡¡.Una relación lineal entre 10gN¡¡ y log (~K/\

fue observada de acuerdo con la ecuación (1).

de grieta"

por fatiga

p)

en términos

de N¡¡.

2000

MATERIAL:

Un comportamiento

similar al descrito anteriormente fue observado en la Fig. 4, en donde el lag Nif varía

linealmente con ellog (~K/\ p), siendo N¡f el número de

ciclos necesarios para formar una grieta de 1 mm.

*A

•

1500

•

75%

Th-,~O-IOO

75-400-400

75-500- 300

o

a.

~

~

<,

MATERIAL:

*

"

<1

75 %

1000

.•. 75-350-100

~

•

75- 400-400

•

75-500-300

3

500L-~----------~~--~~----------~~--~

Ixl0

1,103

~ 9)(102

Ixl04

5,10'

81(102

Nif-Nii

Fig. 5.

5xl03

5XI04

Nif

Fig, 4.

Resistencia

a la iniciación

minos de Nif.

(e

de microgrietas

por fatiga en términos

de grietas

por fatiga

De igual forma, todos los resultados obtenidos de los

ensayos de propagación

de grietas por fatiga fueron

agrupados en la Fig, 6 indicándose la variación de ~K

con da/dN (Ver Tabla 5).

en tér-

Finalmente, las condiciones límites para la iniciación y propagacion de grietas fueron encontradas relacionadas como se puede observar en la Fig. 7.

5

(/I"K\ P}th

B¡¡

nu,

B¡f

'I11ij

e

rI

(MPa)

4)l9 x 1063

1)19 X 1013

1.7!l X

1.26 X 1015

- 19,58

2.99

5.80

3.56

1.70 x 1066

2.4~ X 1014

5.08 x 1022

1.85 X 1013

- 20.38

3.34

5.89

2.91

9.24 x 10-11

4.~2 X 10-10

7.21 x 10-11

9.56 X 10-1l

2.27

1.44

2.26

1.96

1012

912

948

792

.o=

de (Nw

Ixl05

TABLA

75%

7.S-~50-100

75-400-400

75-500-300

Nii).

1'105

ictoe l

El número de ciclos requeridos para propagar una

grieta de 20 pm a lo ancho de la muestra o base de la

muesca (N, - N¡¡), es graficado versus el parámetro

~K/\ p en la Fig. 5.

Material

Propagación

5,104

(Ciclos)

27

M<th

(MPa \ m)

3,1

3.7

3,3

5,5

LatinAmerican Journal oi Metallurgy and Materials, Vol. 6, Nos. 1 & 2 (1986)

DIseUSION

DE LOS RESULTADOS

La idea de mejorar simultáneamente

la resistencia a

la iniciación y propagacín de grietas por fatiga no ha sido

considerada posible, sin embargo, Kao y Byrne [4]' han

observado que materiales compuestos "in situ", como el

estudiado en el presente trabajo, poseen combinaciones

especiales de resistencia y ductilidad, que hacen factible

un mejoramiento simultáneo de ambas propiedades.

10-

En la Fig. 2, los TTM's realizados a 350 y 400 -c

poseen una mayor dureza y el TTM a 500 "C una menor

dureza respectivamente,

en relación al valor-de 54 R(30N) del material laminado 75%. Por lo tanto, no existe una

relación definida que indique que una mayor dureza

redunde en un aumento de la resistencia a la iniciación de

grietas en esa misma proporción, como puede observarse

en la Fig. 3, en donde los valores límites para la iniciación

de grietas de los TTM's, es decir, los materiales 75-350100, 75-400-400 y 75-500-300, son inferiores al del materiallaminado 75%. Sin embargo, otros investigadores

[4]

han obtenido resultados que dan indicios de una posible

relación directa entre un aumento de la dureza con un

correspondiente

aumento de la resistencia del material a

la iniciación de grietas.

MATERIAL:

*

75 %

.a.

75-350-100

•

75-400-400

•

75-500-300

10-10

2

4

6

20

8 10

40

60 80100

Examinando la Fig. 6. se puede notar que los tres

TTM's 75-350-100. 75-400-400 Y75-500-300. poseen valores límites de propagación superiores al material lamjnado 75%. lo que corrobora la existencia de una relación

inversa entre ambos valores límites como la mostrada en

la Fig. 7. Sin embargo, debe notarse una nueva contradicción a lo normalmente

esperado debido a que un

aumento de la dureza generalmente

implica una disminución de d~h' lo cual no ocurrió para los TTM's 75-350100 y 75-400-400 que poseen valores de dureza mayores a

las del material laminado 75%.

200

AK(MPov'1ii")

. Fig. 6.

1000

Velocidad de propagación

ción de ~K.

Al analizar las Figs. 3 y 4 se puede apreciar que en la

región de altos esfuerzos en donde dK/\ p es proporcional a N¡¡ y N¡C el material TTM 75-400-400 posee la resistencia mayor a la iniciación de grietas e inclusive a la

propagación de microgrietas como puede constatarse en

la Fig. 5. Por lo tanto. desde este punto de vista el material 75-400-400 reune las características

necesarias para

ser considerado superior en comparación con el material

laminado 75%.

MATERIAL:

*

* 75%

..t. 75-350-100

•

~

~

~

de grietas por fatiga da/dN en fun-

• 75-400-400

• 75-500-300

(11K/vp)t~ = 1.237-82,44I1Kt~

~ 900

~

"-

'~

"

CONCLUSIONES

800

7002L-----~3~-----4~----~5~-----76-·----~7--~

Fig. 7.

1.

Al someter el acero eutectoide a los distintos

tratamientos

termomecánicos

resultó en un

endurecimiento del mismo seguido de un ablandamiento. El proceso de ablandamiento

prevalece a temperaturas

mayores (cerca de Al) yel

proceso de endurecimiento predomina a temperaturas menores (~ 350 De).

2.

Para optimizar la resistencia a la iniciación y

propagación de grietas por fatiga, es necesario

realizar tratamientos

térmicos de menor duración, conjuntamente

con una reducción del espacio interlaminar

de la perlita.

•

IIKth (MPaVilf)

Relación lineal entre las condiciones límites para la iniciación

y propagación de grietas.

28

Revista Latinoamericana

3.

de Metalurgia y Materiales, Vol. 6, Nos. 1 & 2 (1986)

7.

Ambos valores límites para la iniciación y propagación de grietas por fatiga están linealmente relacionados.

R. A. Crange. Second Int. Conf. on the Strength of Metals and

Alloys. Vol. III. ASM. Cleveland. OH (1970) 861.

8.

9.

10.

11.

G. J. Fowler and A. S. Tetelman: ASTM STP 644, 363 (1978).

Y. H. Kim and M. E. Fine: Met. Trans, 13A (1982), 59.

J. M. Barson and R. C. McNicol: ASTM STP 559. 183 (1974).

S. T. Rolfe and J. M. Barson: Fracture and Fatigue - Control in

Structures. Prentice-Hall, Englewood Cliffs. NJ (1977) 213.

12. W. G. Clark, Jr.: ASTM STP 559. 205 (1974).

13. A. R. Jack and A. T. Price: Int. Jour. of Fracture Mechanics. 6

(1970) 401.

REFERENCIAS

1. A. Querales. and G..J. Byrne: Fatigue of Engineering Materials

and Structures, 1 (1979) 371.

2. A. Querales and J. G. Byrne: Met. 'I'rans. llA (1980) 235.

:~. M. H. Chang and J. G. Byrne: Metal Science, 17 (1983) 475.

4. P. W. Kao and J. G. Byrne: Met. Trans., 13A (1982) 855.

S. P. W. Kao and J. Byrne: Second Int. Conf. on Fatigue Thresholds, Stockholm. Sweden. editors .J. Backlund. A. Rlom and C. J.

Beevers, t;MAS. LTD. (1982) 221.

6. R. L. Cairns ami J. A. Charles: Journal of the Iron and Steel

Inst .. 205 (1967) 1044.

14. B. L. Braglia, R. W. Hertzberg. and R. Roberts:

290 (1979).

15.

16.

17.

18.

19.

29 .

ASTM STP677,

L. P. Pook: Int. Jour. of Fracture Mechanics, 4 (1968), 296.

C. E. Inglis: Proc. Inst. of Naval Architects, 55 (1913) 219.

R. J. Bucci: ASTM STP 738.5 (1981).

ASTM Standard, E 647 (1978).

P. C. París and F. Erdogan: Transaction ASME (D), 85

(1963) 528.