Disminución de la cascarilla de óxido en el acero AISI 4140 en

Anuncio

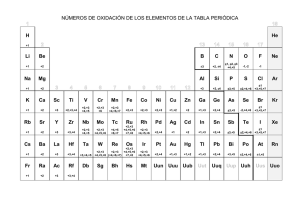

X NACE Mexican Section Corrosion Congress Disminución de la cascarilla de óxido en el acero AISI 4140 en hornos de recalentamiento R. Morales-Franco1, D. I Martínez1, F. Fernández2, H. Mendoza2, S.Yañez2, A. Pérez1 1 Universidad Autónoma de Nuevo León Facultad de Ingeniería Mecánica y Eléctrica, Cd Universitaria s/n, 66452 Monterrey, México. 2 Frisa forjados, Valentín G. Rivero 127, Los Treviño Santa Catarina N.L. México 66150 E-mail [email protected] En el proceso de forja de anillos de la aleación AISI 4140, conlleva a una perdida de material del 4.5% por oxidación y esto se ve reflejado en la perdida de materia prima para fabricar anillos los cuales tienen aplicaciones en turbinas para la generación de energía. Este estudio tiene la finalidad de reducir la formación de escama lo cual se verá favorecido en la designación de la materia prima requerida para forjar un anillo. Se determinó la cinética de oxidación de un acero AISI 4140 en un horno de recalentamiento de forja de anillos hasta una temperatura de 1280 °C por medio de pruebas gravimétricas a escala industrial y termogravimétricas a nivel laboratorio. La cascarilla de óxido formada se analizó por difracción de rayos X y microscopia electrónica de barrido y EDS y se midieron los espesores. Los principales óxidos encontrados son wustita (FeO) y magnética (Fe3O4) en temperaturas mayores a los 700 °C y a temperaturas inferiores se encontró hematita (Fe3O2) y wustita (FeO). Las temperaturas críticas son 1200 y 1280°C para el crecimiento de óxido. Se encontró la adecuada relación estequiométrica de combustión para reducir el porcentaje de oxidación y que sea rentable esta relación. Los valores obtenidos de ganancia en peso teórico son muy consistentes con los experimentales. La mejor condición estequiométrica debe de ser de 1:10 gas/aire para así obtener un porcentaje en perdida de peso de 1.08 y con esto se obtiene una reducción de cascarilla de óxido del 50%. Keywords: Oxidación, Horno de recalentamiento, acero AISI 4140. The forging process of rings made with an AISI 4140 alloy used in turbines for energy generation carries a loss of 4.5% of the material which is reflected in the loss of raw material for producing the rings. This research is focused to reduce the scale formation which will be reflected in the designation of the raw material for forging the rings. The kinetic of oxidation of an AISI 4140 steel in a reheating furnace before forging the rings up to a temperature of 1280°C was also determined through industrial scale gravimetric tests, and laboratory scale thermo gravimetric tests. The formed scale was analyzed with X ray diffraction, scanning electron microscopy, and EDS measuring the thickness of the layer. The main oxides found are Wustite (FeO), and Magnetite (Fe3O4) at temperatures above 700°C, and Hematite (Fe2O3), and Wustite (FeO) below this temperature. The critical temperatures range from 1200°C to 1280°C for the growth of the oxide. An adequate stoichiometry for the combustion in order to reduce the oxidization was also found which proved to be economically beneficial. The obtained data of the theoretical weight is very consistent when compared to the X NACE Mexican Section Corrosion Congress experimental data. The best stoichiometric ratio was found to be 1:10 gas/air in order to obtain a 1.08% loss of weight which implies a 50% reduction in the formation of the oxide layer. Introducción Los hornos de recalentamiento son utilizados para calentar anillos de acero AISI 4140 a una temperatura de trabajo uniforme antes de ser sometidas a un proceso de deformación en caliente. Existen diversos tipos de hornos de recalentamiento, los cuales pueden ser clasificados: por el tipo de combustible que utilizan, tipo de quemadores y tipo de calentamiento [1]. Dentro de estos hornos ocurre una reacción exotérmica que libera energía sustancial en forma de calor y flamas con la habilidad de propagarse a través de un medio adecuado, lo que se conoce como combustión [2]. Una reacción química global de la combustión estequiométrica del metano con aire es dada como se muestra a continuación: CH 4 2O2 7.52 N 2 CO2 2H 2O 7.52 N 2 + trazas La oxidación del acero en presencia de productos gaseosos de combustión añade complejidad al proceso de oxidación. Los niveles de los productos de combustión dependen del porcentaje de aire de combustión utilizado [3]. Se han reportado estudios realizados por Cook and Rasmussen [4], Hemsath and Vereecke [5], Sachs and Tuck [6], Selenz and Oeters, Minaev, Ol’Shanskii y Shurova [7], varios aspectos de la escama en entornos complejos. Un elemento principal en la complejidad de la formación de escama, en los hornos de recalentamiento es su inconsistencia, la cual es resultado de la interacción de parámetros en el horno, Blazevic [8] tales parámetros son la temperatura, el tiempo, la razón aire-combustible, química del acero, oxido de entrada, razón H2O-H2, tipo de quemadores, razón CO-CO2 entre otros. Los productos de combustión son siempre altamente oxidantes en general en la práctica de calentamiento. La formación de escama incrementa cuando la temperatura de la superficie del acero aumenta, con la duración del ciclo del calentamiento y con el incremento del porcentaje del oxígeno, dióxido de carbono y vapor de agua. La razón de la formación disminuye cada vez que el monóxido e hidrogeno en la atmósfera del horno disminuye [9]. En el mecanismo de oxidación, el gas es primero absorbido por la superficie del metal como oxígeno atómico. El óxido nuclea en sitios favorables y comúnmente crece lateralmente para formar una completa capa fina. A medida que la capa crece, esta proporciona una barrera protectora para proteger el metal del gas. Para que la escama crezca, los electrones deben de moverse a través del óxido para buscar los átomos de oxígeno absorbidos en la superficie, y los iones de oxígeno y de metal deben de moverse a través de la barrera del óxido. Si esta película es continua esta se separara de los reactantes y posteriormente ocurrirá una oxidación por difusión en el estado sólido a través de la película de óxido [3,10]. La velocidad de reacción lineal es controlada por la transferencia de las especies oxidantes del gas hacia la interfaz de gas-escama, es decir el metal consume todas las especies oxidantes de la atmósfera adyacente y para la película, el potencial de oxígeno en la interfase es casi el X NACE Mexican Section Corrosion Congress mismo que en la interfase metal-escala, mientras que el comportamiento parabólico es aplicable para casos de difusión de estado sólido en escama de crecimiento, el potencial de oxígeno en la interfase gas-escama se vuelve significativamente mas alto que en la interfase escama-metal, como lo muestra la figura 1. Figura 1. (a) Esquema de control de oxidación por transferencia de masa en fase gas: ecuación de oxidación lineal, (b) control de oxidación por transferencia de masa a través del óxido: ecuación parabólica [11]. Cuando el hierro se oxida a altas temperaturas, crece una escama compuesta por capas de Fe, Fe3O4 y Fe2O3, sin embargo a temperaturas menores de 570°C se espera que se formen 2 capas de escama la magnetita (Fe3O4) y la hematita (Fe2O3) con la magnetita cerca del metal. Arriba de los 570 °C la secuencia de capas sería FeO, Fe3O4, Fe2O3 con la wustita FeO cerca del metal, la relación masa de estos óxidos es alrededor de 95:4:1. La fase wustita, es un semiconductor tipo p con una deficiencia de metal, pero localmente la razón atómica puede estar en el rango de 0.95 a .88 la más grande deficiencia ocurre en la interfase de la wustita-magnetita (Engell, 1958 [12]). Este nivel de vacancias cationicas promueve alta movilidad de los cationes y electrones y todos los mecanismos de la oxidación son generalmente modelados como la difusión de un catión a través de las tres capas de óxido. En sistemas de altas temperaturas, la oxidación de la wustita es dominante y la velocidad es comúnmente descrita por un comportamiento parabólico relacionado al flujo de electrones a la concentración de vacancias en la escama [13]. Las operaciones de calentamiento de 5 horas o más para incrementar la temperatura de las piezas de 1200 – 1280 °C se relacionan con el crecimiento de escama (óxido de hierro) sobre la superficie de los cortes. La cantidad de escama típica formada es de 1 a 3% del rendimiento total del acero, esta cantidad debe de ser removida antes de ser procesadas las piezas y constituye una pérdida de material [3]. Este proyecto tiene como finalidad reducir el porcentaje de formación de cascarilla de óxido en la etapa de calentamiento de los cortes obteniendo una disminución en la designación de la X NACE Mexican Section Corrosion Congress materia prima que se requiere para forjar un anillo, así mismo conocer la cinética de oxidación del acero AISI 4140. Desarrollo experimental Para investigar un determinado fenómeno que tiene lugar en una unidad industrial a veces es necesario recurrir a pruebas a nivel laboratorio para simular los procesos industriales. Aunque este enfoque es necesario para tener un mejor control de las condiciones. Las pruebas gravimétricas a nivel industrial, consistieron en utilizar cortes del acero AISI 4140, de composición química (wt%) 0.38-0.431 C, 0.8-1.1.5 Cr, 0.15-0.25 Mo, 0.12 Ni, 0.75-1.0 Mn, 0.15-35 Si, 0.02 P, 0.003 S, 0.19 Cu, destinados para la elaboración de anillos, con acabado superficial similar entre ellos. Estas piezas fueron sometidas a una rampa de tratamiento térmico cuyas condiciones se muestran en la figura 2. 1400 1200 Temperatura (°C) 1000 800 600 400 200 0 0 60 120 180 240 300 360 420 480 540 Tiempo (min) Figura 2. Curva de Calentamiento de los anillos de acero AISI 4140 en el Horno de recalentamiento. Las piezas que se utilizaron fueron de 48 cm de diámetro y 78-82 cm de altura estas se pesaron, después de ser calentadas fueron prensadas para eliminar la cascarilla formada, una vez frías se realizaron las mediciones de peso. La variable que se estuvo monitoreando y controlando en estas pruebas fue la relación aire-gas. Se realizaron 4 pruebas industriales, una para evaluar homogeneidad en el horno, otra con exceso de combustible, y 2 con la misma estequiometria de 10:1 aire gas, la diferencia entre estas 2 últimas pruebas fue la tecnología del horno. Además de que se extrajeron piezas en cada una de las isotermas en la curva de calentamiento. Se cortaron probetas de los cortes que se extrajeron en los cambios de temperatura y se procedió a la preparación metalográfica, se pulieron con alúmina de 0.5 y 0.1 µm. Se observaron en microscopio óptico y también se prepararon para microscopio electrónico de X NACE Mexican Section Corrosion Congress barrido depositando un recubrimiento de oro sobre la superficie; se realizaron análisis cuantitativos mediante EDS. El óxido formado en la superficie de los cortes fue recolectado después en cada una de las isotermas de calentamiento, se pulverizó con un mortero de ágata y se analizaron los polvos por difracción de rayos X con el objetivo de caracterizar los tipos de óxidos formados. Finalmente para las pruebas termo gravimétricas (TGA) se prepararon cilindros del acero de 4 mm de diámetro y 0.5 mm de altura, se electro pulieron utilizando como electrolito alcohol, glicerina y ácido perclórico, las densidades de corriente, tiempos y cantidad de cada sustancia fueron conforme a la norma ASTM E 1558 – 99 [14]. Los parámetros de los ensayos en TGA fueron: tiempo de permanencia 120 min en cada una de las temperaturas de 500 C a 980C con una presión de oxígeno constante de 100 KPa, para estas pruebas se utilizó un equipo PerkinElmer STA 6000. Resultados y Discusión 1. Homogeneidad del Horno En la evaluación de homogeneidad del horno, los valores que reportaron los termopares son muy similares entre sí, demostrando así que el control de la temperatura dentro de la cámara de combustión no es un factor que influya en la oxidación del material, ya que todas las piezas se encuentran a la misma temperatura, en la figura 3a la ubicación de las piezas dentro del horno, donde los números indican la ubicación de los cortes y las T indican que es un corte con un termopar y la figura 3b se observa el comportamiento que siguieron los termopares. (a) (b) Figura 3. Comportamiento de la temperatura dentro de la cámara de combustión Para determinar el cambio de masa se realizó mediante la siguiente relación la cual esta en X NACE Mexican Section Corrosion Congress función del área Wf Wi A , donde Wf es peso final, Wi es peso inicial y A es el área del corte. Abuluwefa y colaboradores [15], estudiaron el efecto de la concentración de oxígeno sobre la velocidad de oxidación a la temperatura de 1200°C y encontraron que al incrementar el contenido de oxígeno incrementa la constante de oxidación, de tal manera que una perfecta combustión es obtenida cuando un análisis de gas muestra que no existe CO, H2 o O2, sin embargo siempre se busca tener una exceso de aire para asegurar que todo el combustible se queme. Se determinó que la mejor relación es 10:1 aire-gas ya que con esta razón estaría tendiendo un 2% en volumen de O2 [16], y con esta cantidad de oxigeno presente se disminuye la pérdida de material y se asegura la quema de todo el gas natural, además de ser una razón rentable para el proceso. En la tabla 1 se muestran los resultados de las pruebas gravimétricas industriales con las diferentes condiciones. De manera gráfica los valores obtenidos los podemos ver en la figura 4, donde todas las piezas estuvieron sometidas a la misma rampa de calentamiento. En la prueba de homogeneidad se manejo una relación de aire gas de 28:1, como consecuencia se tuvo un 4.9 %O2 en volumen dentro del horno, estas condiciones provocaron que difundiera más oxigeno dentro de los cortes y aumentara el doble del porcentaje del material perdido comparada con la razón aire-gas 10:1, de esta manera se cumple la reducción del 50% de materia prima para el forjado de anillos. Tabla 1. Valores del metal perdido por unidad de área y del % de perdida de material (materia prima), bajo las 4 diferentes condiciones de las pruebas realizadas en el horno de recalentamiento Características de las pruebas Relación estequiometrica adecuada, diferente tecnología de horno Homogeneidad del horno Exceso de combustible Relación estequiometria 10:1 Aire-gas Metal perdido 2 (kg/m ) 18.02 5.79 8.56 7.28 % Perdida de material 2.16 0.8 1.08 1.00 Variable X NACE Mexican Section Corrosion Congress Figura 4. Valores del porcentaje de perdida de material de cada una de las pruebas 2. Prueba con relación estequiometria 10:1 En la figura 5 se muestra la sección transversal de las probetas oxidadas dentro de la cámara de combustión del horno, en la figura 5a se observa el óxido formado a 700 °C por 3 horas, se observa la hematita Fe2O3 y la wustita FeO. El espesor promedio de la cascarilla es de 33.5 µm, donde 30.5 µm corresponden a la wustita. En la figura 5b donde la temperatura es de 1280 °C y un tiempo de 9 horas, la cascarilla presenta pequeños poros y ya no es un óxido compacto, existe grietas dentro de esta, los óxidos que se encontró fueron la wustita y la magnetita (Fe3O4) solamente, aunque probablemente existe hematita en una proporción del 1% del óxido total [13] sin embargo por el tamaño y manipulación de las piezas esta no se pudo observar. La magnetita se formó por la continua difusión de hierro a través de las capas internas [17]. El espesor de la magnetita y wustita fueron de 44 µm y 588 µm respectivamente. X NACE Mexican Section Corrosion Congress a) b) c) Figura 5. Sección transversal de las muestras oxidadas expuesta a gases de combustión a) a 700°C por 3 horas, b) 1200°C por 7 horas, c) 1280 °C durante 9 horas En la figura 5c se observa cómo en la interfase del metal-oxido hay una oxidación interna, es decir, metal base que se afecto causado por la transformación del óxido de cromo [18,19] que va quedando dentro del óxido de hierro. Mediante análisis por EDS, que se realizó cerca del metal base en la muestra de 9 hrs. a 1280 °C, se encontró cromo en un 3 % en peso. Los valores del análisis semicuantitativo mediante EDS se muestran en la tabla 2. Tabla 2. Análisis químico semicuantitativo por EDS del óxido presentado en la figura 5 (porcentaje en peso de cada elemento) Zona %Fe %O %C %Cr Fig 5a (recuadro) Fig 5b (recuadro) Fig 5c (recuadro) 57.82 66.04 66.08 22.59 22.47 20.41 15.57 7.99 10.46 0.74 3.05 En la figura 6 se observa la morfología de la cascarilla de oxido (wustita) a diferentes aumentos, después de haber cumplido un ciclo de calentamiento y haber sido extraídas a la X NACE Mexican Section Corrosion Congress temperatura de 1280°C, se visualizan poros y cavidades de 150 µm, lo cual ocasiona que el material se frágil y se desprenda con facilidad. Figura 6. Micrografias tomadas por SEM de la morfología de la superficie a diferentes aumentos. Las figuras 7a y 7b muestran los patrones de difracción de la cascarilla de óxido formada a 700°c por 3 horas y a 1280 °C durante 9 horas respectivamente, en ambos casos la wustita presenta mayor intensidad en sus picos. X NACE Mexican Section Corrosion Congress a) (111) Intensidad; I(u.a) Wustita Hematita (200) (220) 20 30 40 50 60 70 2 b) Magnetita Wustita (220) Intensidad; I(u.a) (111) (200) 20 30 40 50 60 70 2 Figura 7 a) Patrón de de difracción de rayos X de la capa de oxido formada a 700°C por 3 horas b) óxido formado a 1280°C por 9 horas 3. Ensayos termo gravimétricos (TGA) Para conocer la cinética de oxidación se realizó la medición continua de la ganancia de peso mediante el uso de una termobalanza. En la Figura 8 se presenta las graficas la ganancia de X NACE Mexican Section Corrosion Congress peso del acero AISI 4140 en función del tiempo y temperatura con un presión de 100 kpa del flujo de oxigeno. Para esto se uso la siguiente relación, debido a que estudios realizados muestran que a temperaturas de 700 a 1250 °C se muestra un régimen de oxidación parabólica, la escama que se desarrolla en el extremo (superficie) una capa muy delgada de hematita, la capa intermedia es de magnetita y la ultima capa de wustita [20]. W2 kpt CWo Donde W denota el peso ganado por unidad de área (g cm-2), kp es la constante parabólica (g2 cm-4 s-1) y CWO es una constante. Kp puede ser calculada de kr usando la siguiente ecuación: kp Mofo kr 16 fo kr Donde fo y son la fracción en peso del oxígeno en la wustita y la densidad de la wustita a la temperatura de oxidación respectivamente. fo 22.23% Para calcular kr: kr 1 1 y CoDFe( FeO) ln PO2 PO2 Donde (1-y) es la razón promedio de Fe:O; Co es la concentración promedio de oxígeno en moles (O)/cm3 a través de la wustita; DFe(FeO) es el coeficiente de difusión del hierro en la wustista en cm2 s-1; PO’ y PO’’ son las presiones parciales en la interfase escama-acero y gas-escama, respectivamente [21]. El coeficiente de difusión del hierro en la wustita fue experimentalmente determinada por Himmel [22]. Para una composición de Fe0.907O, este es expresado como: DFe( FeO) 0.0118 exp 124350 RT Los valores del peso ganado por unidad de área se muestran en la figura 8, como podemos ver a mayor temperatura aumenta la razón de oxidación, tienen un comportamiento parabólico, se presentan ciertas variaciones debido a que elementos aleantes del acero. X NACE Mexican Section Corrosion Congress Figura 8. Ganancia en peso contra tiempo a diferentes temperaturas en una atmósfera de oxigeno En la tabla 3, se encuentran los valores de la kp calculados de manera teórica y los valores experimentales que se obtuvieron de las gráficas de ganancia en peso contra tiempo a nivel laboratorio, los valores experimentales a nivel industria no se obtuvieron debido a la dificultad de monitorear el peso ganado a través del tiempo. En los valores encontrados existe una variación ya que para los valores calculados se tomaron datos de un acero carbono [20], el cual contiene menos elementos aleantes y estos también influyen en la velocidad de oxidación. Tabla 3.Valores de kp calculados y experimentales a diferentes temperaturas Temperatura (°C) Constante Parabólica kp 2 4 -1) (mg /mm seg Calculada (lab) 500 700 800 900 980 1200 1280 4.21E-09 2.24E-07 1.01E-06 2.74E-06 5.65E-06 - - Experimental (lab) 3.60E-09 8.10E-07 2.25E-06 2.89E-06 5.29E-06 - - Calculada (ind) 3.27E-09 1.28E-07 - 1.21E-06 - 7.03E-06 1.15E-05 Los valores encontrados a nivel industrial y laboratorio son muy similares entre si aunque sean diferentes condiciones de operación este acero presenta una cinética parabólica para todas las temperaturas de 700 a 1280°C, a 500°C se presento un comportamiento lineal. Temperaturas superiores de 570 °C, predomina la wustita, el crecimiento de esta capa esta controlada por la velocidad de oxidación total. Sin embargo, dado que las concentraciones de defectos en la wustita en las interfases hierro-wustita y wustita-magnetita son fijas por el equilibrio que se alcanza, para cualquier temperatura el comportamiento parabólico será relativamente poco afectado por las presiones parciales de oxigeno externo [13]. X NACE Mexican Section Corrosion Congress Los valores de laboratorio difieren a los de la industria a la diferentes temperaturas en un rango de 22 a 54%, siendo mayores los primeros debido a que en estas pruebas la atmósfera fue oxígeno al 100% y en el horno de recalentamiento industrial la atmósfera son gases resultantes de la combustión es decir, la cantidades en porciento en volumen fueron de 2 % O2, 10.1% CO2 y el resto N2. Conclusiones La cinética que se controla la oxidación del acero AISI 4140 es lineal a 500°C, pero cambia su comportamiento a parabólica en el rango de temperatura de 700 a 1280°C, el contenido de oxígeno que existe en el entorno no produce ningún cambio en el comportamiento de esta, sin embargo mientras más oxígeno exista en el ambiente mayor será la velocidad de oxidación. Debido a los tiempos de calentamiento utilizados a nivel industrial, se tiene un mayor crecimiento de la cascarilla de óxido a 1200 y 1280°C a estas temperaturas el oxido que se formo es de 588 µm lo cual es 17 veces mayor comparada con la temperatura de 700°C Los óxidos que se encontraron principalmente a 1280 °C fueron la wustita y magnetita; a 700°C se encontró wustita y hematita. La wustita estuvo presente en todas las temperaturas y es la que presentó en mayor proporción. En 1280 °C se encontró presencia de cromo el cual ocasiono que existiera oxidación interna provocando daño en el metal base. La relación estequiométrica rentable y que disminuye al 50% la pérdida de material, por causa de la oxidación, es de 10:1 aire-gas, debido a que con esta razón se asegura la quema de todo el combustible y se tienen bajos niveles de oxígeno dentro de la cámara de combustión. Referencias 1. Peter Mullinger and Barrie Jenkins, “Industrial and process furnaces principles, design and operation”, Elsevier Ltd, 1ra Ed., 2008 pag 3-5 2. F.El.Mahallawy, S. El-Din Habik, “Fundamentals and Technology of combustion” Elsevier, 1ra Ed., 2002 pag 1 3. R.C Ormerod IV, H.A Becker, E.W Grandmaison , a. Pollard y A. Sobiesiak, Effect of process variables on scale formation in steel reheating, The Canadian journal of Chemical Engineering, Vol 75, Abril 1997 4. E. A. Cook and K. E. Rasmussen, "Scale-Free Heating of Slabs and Billets", Iron and steel Engineer Year Book, 1970, pag 175. 5. Klaus H. Hemsath F. J. Vereecke, "Methods of Minimum Scale Reheating", Midland Roos Corporation, Toledo, Ohio. Mech. Working & Steel Processing XII, AIME, January 1974, pag 217-235 6. K. Sanchs y C.W.Tuck “Scale Growth during-Heating Cycles”, Werstoffe y Korrosion, 1970, pag 945-954. X NACE Mexican Section Corrosion Congress 7. A. N. Minnev, V. M. Ol'Shanskii, M. M. Volkova, y N. I. Shurova, "Scale Formation on Steel Exposed to Gaseous Fuel Combustion Products", Steel in The USSR, December 1983, pp. 576. 8. David T. Blasevic, "Rolled in Scale - The Consistent problem", Homewood, Illinois, USA, 4th International Steel Rolling Conf., Vol. 1, Deauville, France, 1-3 June 1987 9. Husein Abuluwefa, “Scale formation in a Walking- Beam Steel Reheat Furnace” 1992 10. ASM Handbook Volumen 13 Corrosión, 1987, Estados Unidos de América, pag 122-123 11. H.F. Marston, P.H. Bolt, G. Leprince, M. Roder, R. Klima, J. Niska and M. Jarl. “Challenges in the modelling of scale formation and decarburisation of high carbon, special and general steels”, Ironmaking and Steelmaking 2004 Vol 31 No 1 12. H. J. Engell, Archiv. Eisenh¨uttenwesen, 28 (1957), 109. 13. N. Birks, G.H. Meier and Fred S. Pettit, “Introduction to High Temperature Oxidation of Metals”, Cambridge, 2006 14. ASTM E 1558 – 99 Standard Guide for Electrolytic Polishing of Metallographic Specimens 15. H. Abuluwefa, R.I.L. Guthrie, F.Ajersch, “The effect of oxygen concentration on the oxidation of low –carbon steel in the temperature range 1000 a 1250 °C”, Oxidation of Metals, Vol. 46, No 5/6, 1996 16. North American Combustion Handbook. 1986, Vol 1. Third Edition 17. Yliana S. Barón, Gladys Navas, Augusto Ruiz “Mecanismo de oxidación de un acero 1.25Cr-0.5 Mo wt% en aire a 600 °C”, Revista Latinoamericana de Metalurgia y Materiales 2010; 30 (1): 40-45 18. Singh Raman RK, Al-Mazrouee A. Metall. Mater. Trans. A, 2007; 38: 1750-1759. 19. Goncharov O. Inorg. Mater. 2004; 40: 1295- 1300. 20. R.Y. Chen, W.Y.D Yuen, “Review High Temperature Oxidation of Iron and Carbon Steel in Air or Oxygen”, Oxidation of Metals, Vol. 59, No 5/6, June 2003 21. Rex Y. Chen W.Y.D Yuen, “Short-Time Oxidation Behavior of Low-Carbon, Low-Silicon Steel in Air at 850–1180 _C: II. Linear to Parabolic Transition Determined Using Existing Gas-Phase Transport and Solid-Phase Diffusion Theories”, Oxid Met (2010) 73:353–373 22. L. Himmel, R. F. Mehl, and C. E. Birchenall, Transaction AIME 5, 827 (1953)