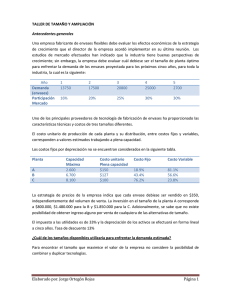

Estudio sobre la recuperación de envases de aluminio 2011

Anuncio