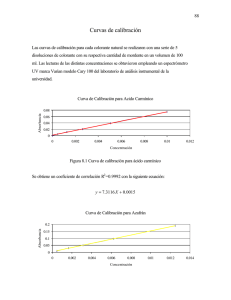

Montaje de Curvas de Calibración

Anuncio