evaluación del transporte de azúcar por banda para fijar tiempos

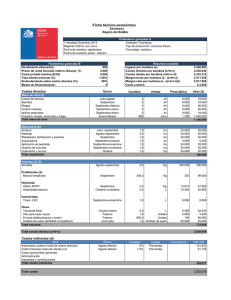

Anuncio