MODOS DE CONTROL

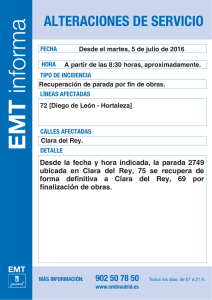

Anuncio

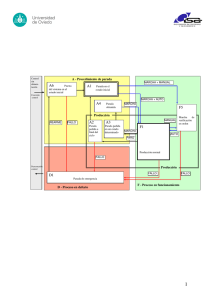

1 CENTRALES HIDRÁULICAS MODOS DE CONTROL INTRODUCCIÓN La operación de las plantas actuales exige un conocimiento riguroso del sistema y los subsistemas de control de las máquinas. Las secuencias de operación deben conocerse ampliamente por los ingenieros encargados de la operación de las centrales. Por lo tanto se revisan las condiciones preliminares que deben cumplirse antes de poner en operación la máquina con el fin de no arriesgar su operación confiable. Seguidamente, se revisan las secuencias de arranque y parada de las máquinas, así como la operación como condensador sincrónico. Una vez se ha detenido la máquina se tomarán las precauciones a que haya lugar dependiendo del objetivo de la detención: bloqueos, puestas a tierra y habilitar la calefacción para prevenir el deterioro de los aislamientos por humedad. El incremento en el tamaño y la complejidad de los sistemas de potencia ha ocasionado cambios graduales para los sistemas de monitoreo y control. La aparición de sistemas de control modernos basados en computadores (Energy management system EMS) permiten la supervisión completa de toda la red. Se pretende con este aparte dar una mirada al estado del arte de la tecnología del control de los sistemas de potencia modernos. Se revisan varios tópicos relacionados con el asunto, tales como las funciones de supervisión y control, la adquisición de datos, el monitoreo y el procesamiento de eventos, entre otros. Debido a la complejidad creciente de los sistemas de potencia, se hace necesario lograr el mejor compromiso entre los requerimientos de seguridad y economía. Por lo tanto, la operación de los sistemas se deberá caracterizar, básicamente, por tres objetivos independientes: calidad, seguridad y economía. Definitivamente el rol del operador tradicional ha cambiado con el auge de los sistemas modernos de control, pasando de ser un recolector de datos a un analista de información con capacidad para simular situaciones nuevas y de contingencia en la operación de los sistemas. ISMAEL SUESCÚN MONSALVE 1 2 CENTRALES HIDRÁULICAS SECUENCIA DE ARRANQUE DE LA MÁQUINA Condiciones preliminares al arranque. Previamente al arranque de una máquina, se deberán cumplir una serie de condiciones que garantizarán la operación normal y confiable de los equipos. Una vez se han cumplido las condiciones para el arranque se energiza un relé maestro que anuncia la condición cumplida y permite el arranque de la unidad. Entre las condiciones preliminares se pueden enumerar las siguientes, aunque en ciertos casos parezcan obvias, no se dejarán de tener en cuenta: 1. Nivel del embalse en condición de operación. 2. Conducción y tubería de presión, llenos. 3. Válvula de guarda de la tubería de presión, abierta. 4. Válvula de admisión, cerrada. 5. Distribuidor de la turbina, cerrado. 6. Niveles de aceite de lubricación, normales. 7. Sistema de refrigeración, en operación normal. 8. Relés maestros de parada eléctrica y mecánica, desbloqueados. 9. Sistema de frenado, desaplicado. 10. Interruptor del generador, abierto. 11. Interruptor de campo, abierto. 12. Interruptor general de servicios auxiliares deberá estar en la posición conectado, con lo que queda garantizado el suministro de aceite y de agua de refrigeración. 13. La válvula de la bomba de aceite de regulación, abierta. 14. Sistema de corriente directa, en condiciones normales de operación. ISMAEL SUESCÚN MONSALVE 3 CENTRALES HIDRÁULICAS Secuencia de arranque de la máquina. Antes de iniciar esta secuencia, las condiciones preliminares al arranque deben haberse cumplido, tal como se ha descrito anteriormente. Durante el arranque se energiza un relé vigilante del tiempo de arranque que permanece excitado y dispara cuando el proceso de puesta en marcha sobrepasa el tiempo previsto para tal fin. La secuencia de arranque es la siguiente: 1. Abrir la válvula de by pass de válvula la esférica mediante el conmutador de mando dispuesto para ello, con el objeto de igualar las presiones del distribuidor y la tubería de presión. 2. Después de alcanzado el equilibrio de presiones puede abrirse la válvula esférica. 3. Dar orden de apertura al distribuidor de la unidad, con lo cual se inicia el giro de la unidad. En la mayoría de los diseños, cuando se alcanza una determinada velocidad, por ejemplo el 90% de la velocidad nominal, se conmuta el regulador de velocidad a "control automático”. 4. Cerrar el interruptor de campo, una vez se ha alcanzado una cierta velocidad, (entre el 80 y el 95%) de la nominal. Se conectará el sistema de preexcitación y empieza a trabajar el regulador automático de voltaje. Una vez que el regulador de voltaje ha llevado la máquina a una tensión de 90% de su valor nominal se encuentra preparada para la sincronización. Sincronización. La sincronización del generador se realiza por medio de un conmutador de sincronización y puede realizarse en forma automática o manual. El conmutador de sincronización se encuentra en posición "automático”; los criterios de sincronización (interruptor de campo cerrado, disyuntor de máquina abierto y velocidad 95%) se han cumplido y el dispositivo de sincronización automática empieza a trabajar dando las órdenes, en forma de impulso para la corrección de la velocidad y la tensión de la máquina. Están conectados el voltímetro doble, el frecuencímetro doble y el sincronoscopio que muestran la situación relativa de la red y de la máquina. La velocidad de rotación del generador, que es directamente proporcional a la frecuencia, se adaptará a la frecuencia de la red por medio del pulsador previsto para ajustar la velocidad, y la tensión de la máquina se ajusta con otro pulsador dispuesto para tal fin. El generador se acopla a la red cerrando el interruptor de la ISMAEL SUESCÚN MONSALVE 3 4 CENTRALES HIDRÁULICAS máquina por medio del conmutador de control que permite dar la orden de cierre en el momento adecuado, esto es cuando el sincronoscopio se estabiliza en la posición cero, o presenta un giro muy lento. Después de sincronizar la máquina, se procede a llevarla a la condición de carga requerida. Modo compensador sincrónico. Una vez se selecciona el modo de control del generador como compensador sincrónico, se impartirán las siguientes órdenes: 1. Llevar el regulador de carga a la posición 0 MW, lo cual se hace actuando sobre el regulador de velocidad. 2. El regulador de tensión en la posición 0 MVAr. 3. Llevar el distribuidor a la posición de cierre. 4. Cerrar la válvula esférica. 5. Ajustar el regulador de tensión para obtener la carga reactiva deseada: (i) para suministrar carga reactiva: sobreexcitar; y (ii) para absorber carga reactiva: subexcitar. Regreso al modo generador sincrónico. sincrónico, se siguen los pasos siguientes: Para regresar al modo generador 1. Ajustar el regulador de tensión en 0 MVAr. 2. Abrir el by pass de la válvula esférica y después de equilibradas las presiones de ambos lados, abrir la válvula. 3. Dar orden de apertura al distribuidor. 4. Llevar, con el regulador de carga, al valor en MW requerido. 5. Posicionar el regulador de tensión al valor en MVAr requerido. SECUENCIA DE PARADA DE LA MÁQUINA Pueden distinguirse tres tipos de parada: normal, de emergencia por falla eléctrica y de emergencia por falla mecánica, cada una con características especiales que la distingue de las otras. ISMAEL SUESCÚN MONSALVE 5 CENTRALES HIDRÁULICAS Parada normal. La secuencia de parada normal del grupo trabajando como generador puede ser de dos tipos: (i) manual, (ii) automática. • Secuencia de parada manual. En la secuencia de parada manual los pasos a seguir son: 1. Ajustar el regulador de carga a 0 MW. 2. Ajustar el regulador de tensión a 0 MVAr. 3. Cerrar el distribuidor. 4. Desconectar el interruptor de máquina. 5. Desconectar la excitación. 6. Cerrar la válvula esférica. 7. Conectar la calefacción del generador. Este último paso se cumple cuando se tiene prevista una parada relativamente larga de la máquina, con el objeto de prevenir la penetración de humedad al devanado del generador. La máquina continúa girando en el proceso de parada, y a partir del momento en que llega al 25% de su velocidad nominal, se aplican los frenos del generador. Una vez parada la máquina deben retirarse los frenos y desconectarse los servicios auxiliares. • Secuencia de parada automática. En la secuencia de parada automática, los pasos a seguir son: 1. Llevar manualmente la carga activa y reactiva de la máquina a CERO. 2. Impartir la orden de paro con el conmutador de mando correspondiente, localmente o a distancia. Un relé maestro da la orden a los equipos correspondientes para iniciar el proceso de parada y al mismo tiempo se excita el relé de vigilancia que supervisa el tiempo de parada. Después de logrado el paro completo del grupo, se efectuarán las operaciones siguientes: ISMAEL SUESCÚN MONSALVE 5 6 CENTRALES HIDRÁULICAS 1. Desconexión de los servicios auxiliares. 2. Se desaplican los frenos mecánicos. 3. Cierre de las válvulas de los frenos hidráulicos. Parada de emergencia por falla eléctrica. Las fallas eléctricas originan la actuación de un relé maestro de parada. Las protecciones eléctricas que causan parada son las siguientes: (i) la protección diferencial, (ii) sobrecorriente, (iii) sobretensión, (iv) asimetría, (v) tierra en el estator, (vi) falla en el circuito de excitación, entre otras. Las fallas eléctricas originan primero la apertura del interruptor de la máquina y la desconexión de la excitación. Al mismo tiempo la turbina recibe una orden de parada que produce la acción de una válvula de cierre rápido, la válvula esférica y el mando de parada de la propia turbina. Cada vez que se presente una falla eléctrica, la máquina se desconecta automáticamente inclusive en el caso en el que estuviera siendo controlada manualmente. El relé maestro de disparo se bloquea (permanece enganchado mecánicamente) e impide toda reconexión que se intente de la máquina. Después de eliminada la causa de la falla debe desbloquearse el relé maestro y la válvula de cierre rápido. Parada de emergencia por fallas mecánicas. Las fallas mecánicas originan la actuación de otro relé maestro de parada. Los principales defectos mecánicos que pueden presentarse en la turbina son los siguientes: (i) sobrevelocidad (embalamiento), (ii) presión insuficiente en el acumulador de aire-aceite, (iii) nivel de aceite en el acumulador de aceite demasiado alto o demasiado bajo (iv) nivel en el tanque del aceite de regulación demasiado bajo, (v) temperatura excesiva en el cojinete guía de la turbina o nivel de aceite demasiado bajo, (vi) circulación de corriente parásitas a través de los cojinetes, (vii) pérdida de presión en la tubería principal, (viii) falta de agua de refrigeración, (ix) válvula piloto cerrada con el distribuidor abierto y a velocidad nominal, y (x) temperatura excesiva en los cojinetes del generador de empuje, de guía o del aceite de los cojinetes. Las fallas mecánicas accionan el cierre de la válvula de cierre rápido y con ello el vaciado de la turbina. El disparo del interruptor del generador no se produce hasta que el distribuidor de la turbina esté cerrado. ISMAEL SUESCÚN MONSALVE 7 CENTRALES HIDRÁULICAS La turbina y sus servicios auxiliares se desconectan automáticamente por excitación del relé de control de desconexión de la turbina. El relé maestro de disparo mecánico y la válvula de cierre rápido, bloquean el grupo impidiendo con ello toda reconexión incontrolada de la máquina. Después de eliminada la causa de la falla deben desbloquearse el relé maestro y la válvula de cierre rápido, de tal manera que pueda normalizarse la operación de la máquina. TENDENCIAS MODERNAS DE CONTROL El ser humano de esta época siempre ha estado enfrentado a la necesidad de monitorear o controlar procesos grandes o pequeños. Para el caso más simple, esto significa que el proceso está implementado con alguna clase de equipos de medida para monitorear y con alguna clase de equipo actuador [ejecutor] para controlar. Con la utilización de estas herramientas los operadores pueden controlar los procesos de los cuales son responsables. El operador monitorea y controla, es decir, mide variables y ejecuta maniobras, vigila el comportamiento de las variables representativas del sistema y con base en los criterios operativos toma decisiones sobre las acciones a ejecutar. Figura 1. Sala de control tradicional con tablero mímico Cuando un proceso tiene varios instrumentos de medida y actuadores, normalmente se agrupan en un panel de control o tablero mímico. Así, el operador ISMAEL SUESCÚN MONSALVE 7 8 CENTRALES HIDRÁULICAS puede obtener una imagen del estado de los procesos de una o varias localizaciones que pueden estar ubicadas en lugares remotos. El mímico posee instrumentos de medida que muestran el estado de los procesos, por ejemplo: voltajes, flujos de potencia, y el estado de los interruptores. El proceso de la potencia eléctrica está sujeto a cambios continuos: plantas y líneas nuevas, subestaciones, etc. que se agregan permanentemente al sistema. Cada vez los mímicos se hacen más complejos, e inclusive congestionados y difíciles de visualizar, con lo cual se impacta la eficiencia del monitoreo y control. Cuando los computadores en tiempo real llegaron a ser competitivos en precio y versatilidad, inmediatamente se los integró al nuevo concepto de centro de control. En este concepto, todas las señales se procesan en el computador y la unidad visual de despliegue (Visual Display Unit VDU) reemplaza al mímico. Ésta es la base de los centros de control altamente flexibles que se tienen actualmente en las diferentes empresas prestadoras de servicios. El diseño de sistemas de control supervisorio es tan complejo como lo sea el proceso monitoreado / controlado. Muy probablemente, el proceso de la potencia eléctrica sea el proceso industrial más avanzado en la sociedad moderna. Él representa toda la cadena de producción, transmisión, distribución y consumos de la energía eléctrica. Figura 2. Cadena del proceso de energía eléctrica Los sistemas de control actuales incorporan computadores en tiempo real de diferente complejidad. Normalmente trabajan en un esquema de estructura jerárquica para cumplir con los diferentes requerimientos funcionales en el mejor modo posible. Se debe resaltar que ligado a este desarrollo aparece la demanda de sistemas de comunicaciones avanzadas, como una consecuencia de la dispersión geográfica del proceso. ISMAEL SUESCÚN MONSALVE 9 CENTRALES HIDRÁULICAS TECNOLOGÍA ACTUAL Las empresas prestadoras de servicios de electricidad necesitan herramientas eficientes y recursos para asegurar una prestación del servicio de energía eléctrica con calidad y disponibilidad (confiabilidad) de mínimo costo. Una supervisión centralizada permite una visualización total del estado instantáneo del proceso. Los computadores supervisan la operación normal y presentan alarmas al operador cuando ocurre una desviación del estado normal, por ejemplo: una operación inesperada de un interruptor o un flujo de potencia que excede el límite de operación de una línea. Los grandes centros de control usan herramientas avanzadas de supervisión y simulación para ayudar a los operadores en la prevención de disturbios. Se incluyen programas de control de la producción que optimizan económicamente la operación del sistema. Control centralizado del sistema de potencia significa que todas las acciones de control pueden ejecutarse en un lugar determinado. El papel del operador ha experimentado un gran cambio como resultado de la introducción de los sistemas de control computarizados. Antes su función era más como recolector de datos, ahora llega a ser más analítica. El computador lleva a cabo la recolección y grabación de datos y presenta resultados procesados. El operador juzga, toma decisiones y ejecuta con la ayuda del sistema computarizado. Los requerimientos básicos de los sistemas de control siempre incluyen las denominadas funciones SCADA (Supervisory Control And Data Acquisition). Se adicionan funciones EMS (Energy Management System), aplicación orientada a herramientas de cálculo dadas al operador para ayudarle en el futuro. ISMAEL SUESCÚN MONSALVE 9 10 CENTRALES HIDRÁULICAS Figura 3. Funciones de los sistemas de control supervisorio en interacción con los procesos del operador Requerimientos funcionales. Para cumplir con los requerimientos funcionales deben cumplirse las siguientes características: Jerarquía, Control distribuido y Confiabilidad. • Jerarquía. Tiene que ver con el uso de funciones descentralizadas como una consecuencia natural de la organización de la operación de las empresas prestadoras del servicio de energía eléctrica. • Control distribuido. Está motivado en el hecho que el proceso de energía por si mismo es distribuido por ejemplo disperso geográficamente. • Confiabilidad. Significa seguridad en la operación. Se garantizará que las acciones de control son correctas y no presentarán error. Control del Sistema de Potencia. La operación de los sistemas deberá caracterizarse por los tres objetivos independientes: Calidad, Seguridad y Economía. • Calidad. Normalmente descrita por medio de un perfil de voltaje aceptado y la frecuencia (ajustada a una banda estrecha y un umbral para el retraso del tiempo) de potencia eléctrica entregada. ISMAEL SUESCÚN MONSALVE 11 CENTRALES HIDRÁULICAS • Seguridad. Mucho más difícil de describir en términos cuantitativos. Existen normalmente ciertas reglas que tienen que ver con el balance del sistema de potencia, operación de la red, etc. para tener cuidado de algunos disturbios determinados. • Economía. Consta de dos componentes, la inversión en equipos, sistemas de control, software, etc. y los costos de operación y mantenimiento de todo el sistema de potencia. No existe combinación ideal para esos tres objetivos, la combinación óptima es única para cada empresa. Por ejemplo la seguridad y la economía son antagónicas (contradictorias). Operación de Sistemas de Potencia. Puede dividirse en tres grupos que reflejan el horizonte de tiempo. • Planeamiento operativo. En el corto plazo, desde varias horas hasta varios meses. Comprende el planeamiento de la utilización de los recursos de producción y el pronóstico de carga así como mantener el personal atento a contingencias posibles en el sistema (entrenamiento en maniobras). • Operación instantánea. Comprende el monitoreo de la generación de potencia, de cargas y voltajes, así como comprobación y reacción a transgresiones de umbrales, acción del sistema de protección y fallas de equipos. • Reportes de operación y seguimiento directo a disturbios. Los reportes se hacen para crear estadísticas usadas como insumos para el planeamiento, así como para propósitos de contabilidad (energética). El registro de los disturbios constituye la base para la localización primaria de fallas y para un restablecimiento rápido. La operación de un sistema de potencia existirá en uno de los cuatro modos de control o también denominados estados de control: Normal, Alerta, Emergencia y Restaurativo (Restablecimiento). ISMAEL SUESCÚN MONSALVE 11 12 CENTRALES HIDRÁULICAS Figura 4. Estados de control de un sistema La condición normal deberá mantenerse durante la mayor parte del tiempo y tratar en cuanto sea posible no permitir que se llegue al estado de emergencia. La optimización de los costos de operación de un sistema mixto (térmico e hidráulico) se alcanzará usando los recursos hidráulicos la mayor cantidad de tiempo cuando se disponga de ellos, manteniendo los térmicos al mínimo. Existe una gran variedad de restricciones para este problema de optimización, entre ellas: 1. Distribución de carga y limitaciones de las redes. 2. Programas de mantenimiento. 3. Restricciones de capacidad de potencia. 4. Planes de intercambio de potencia. 5. Disponibilidad de plantas y unidades. 6. Variaciones del precio del combustible y disponibilidad del mismo. 7. Pronósticos de hidrologías. 8. Restricciones legales y ambientales. 9. Capacidad de regulación necesaria, rápida y lenta. ISMAEL SUESCÚN MONSALVE 13 CENTRALES HIDRÁULICAS Figura 5. Plan conceptual de las actividades del operador PRESENTACIÓN INFORME DEL ESTADO SISTEMA DE CONTROL ANÁLISIS ACCIÓN DIRECTA ACCIÓN STAFF DE OPERACIÓN Y MANTENIMIENTO COOPERACIÓN ENTRE EMPRESAS Las actividades principales de un centro de control son: 1. Control de producción. 2. Despacho del sistema de transmisión. 3. Administración del mantenimiento. 4. Entrenamiento y simulación de contingencias. 5. Supervisión y control del sistema mismo. ISMAEL SUESCÚN MONSALVE 13