Measurement System Analysis – 3rd. Editión - Contacto: 55-52

Anuncio

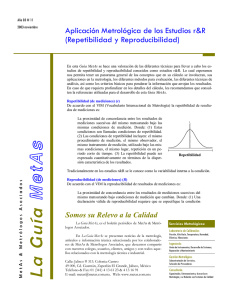

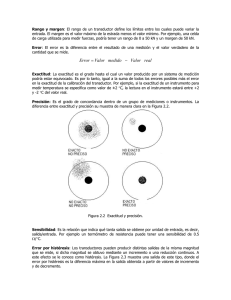

Measurement System Analysis – 3rd. Editión P. Reyes / Mayo 2003 1 Posibles Fuentes de la Variación del Proceso Variación del proceso, observado Variación del proceso, real Variación dentro de la muestra Variación de la medición Variación originada por el calibrador Repetibilidad Estabilidad Reproducibilidad Linealidad Sesgo Calibración La “Repetibilidad” y “reproducibilidad” (R&R), son los errores más relevantes en la medición. 2 Definición del Sesgo Valor Verdadero Sesgo es la diferencia entre el promedio observado de las mediciones y el valor verdadero. Sesgo 3 Definición de la Estabilidad Estabilidad (o desviación) es la variación total de las mediciones obtenidas con un sistema de medición, hechas sobre el mismo patrón o sobre las mismas partes, cuando se mide una sola de sus características, durante un período de tiempo prolongado. Tiempo 2 Tiempo 1 4 Definición de la Linealidad Valor diferenciaverdadero Linealidad es la en los valores real y observado, a través del rango de operación esperado del equipo. Sesgo Menor Valor verdadero Sesgo mayor (rango inferior) Rango de Operación del equipo (rango superior) 5 Definición de la Repetibilidad Repetibilidad: Es la variación de las mediciones obtenidas con un instrumento de medición, cuando es utilizado varias veces por un operador, al mismo tiempo que mide las mismas características en una misma parte REPETIBILIDAD 6 Definición de la Reproducibilidad Reproducibilidad: Es la variación, entre promedios de las mediciones hechas por diferentes operadores que utilizan un mismo instrumento de medición cuando miden las mismas características en una misma parte Operador-B Operador-C Operador-A Reproducibilidad 7 Definiciones VARIACIÓN DEL SISTEMA DE MEDICIÓN Capacidad Variabilidad en lecturas tomadas sobre un periodo corto de tiempo Desempeño Variabilidad en lecturas tomadas sobre un largo periodo de tiempo Incertidumbre Un rango estimado de valores alrededor del valor medido en el cual se estima que se encentra el valor verdadero NOTA: El sistema de medición debe ser estable y consistente 8 Ejemplo: CADENA DE TRAZABILIDAD PARA UNA CADENA DE MEDICIÓN DE LONGITUD ESTÁNDAR NACIONAL Estándar en logitud de onda Comparador de interferencia ESTÁNDAR DE REFERENCIA Interferómetro de Laser Comparador / Bloques de referencia ESTÁNDAR DE TRABAJO CMM GAGE DE PRODUCCIÓN Fixture Gage Bloques patrón Micrómetro 9 Las diferentes variaciones Variación del proceso Variación observada Variación del Sistema de medición 10 Incertidumbre ? Incertidumbre es el rango asignado a un resultado de la medición que describe dentro de un nivel de confianza, el rango esperado que contiene al valor verdadero de la medición Medición real = Medición observada ? U ? U significa “incertidumbre expandida” del mesurando y del resultado de la medición. U es igual al error estándar (uc) o desviación estándar de los errores combinados (aleatorios y sistemáticos) en el proceso de medición multiplicados por un factor de cobertura o confianza (k), que para un 95% de nivel de confianza es k = 2. U = k (uc) 11 Incertidumbre y MSA ? La Incertidumbre expandida se evalúa como: u ? ? 2 c ? ? 2 desempeño ?? 2 otros MSA se enfoca a la comprensión del proceso de medición identificando los errores presentados durante el proceso y evaluando la adecuación del sistema de medición para el control del producto o proceso La incertidumbre es el rango de mediciones definidas por un intervalo de confianza asociados con el resultado de la medición y donde se estima se encuentre el valor verdadero 12 Guía para determinar estabilidad ? ? ? ? Obtener una muestra y establecer su referencia respecto al patrón. Se sugiere manejar 3 muestras, una en el lado inferior, otra en medio y otra en el lado superior graficando 3 cartas separadas En una base periódica (diario, semanal) medir la muestra maestra de 3 a cinco veces dependiendo de cuando se tomen las lecturas reales en el proceso Graficar los datos en una carta Xmedia – Rangos o Xmedia – s Analizar los resultados en base al análisis estándar de cartas de control. Si el proceso es estable se pueden usar los datos para determinar el sesgo y con la desviación estándar de las mediciones se puede aproximar la evaluación de la repetibilidad 13 Guía para determinar estabilidad Carta de control para análisis de estabilidad: Valor de referencia de la parte 6.01 se midió la parte 5 veces por turno durante 4 semanas (20 subgrupos) Xbar/R Chart for Stability 600.5 UCL=600.3 Mean=599.5 599.5 LCL=598.8 598.5 Subgroup 3 Sample Range ? Sample Mean ? 0 10 20 UCL=2.876 2 R=1.36 1 0 LCL=0 14 Guía para determinar Sesgo ? ? ? Obtener una muestra y establecer su referencia respecto a un estándar trazable, si se tiene seleccionar una pieza de producción que esté centrada y tomarla como muestra maestra, medirla n>= 10 veces Calcular la media y usar este valor como el valor de referencia. Graficar los datos en un histograma respecto a la media y observar si es normal 15 Guía para determinar Sesgo Variable N Sesgo 15 Mean StDev SE Mean 0.0067 0.2120 0.0547 95.0% CI ( -0.1107, 0.1241) Histogram of Sesgo (with 95% t-confidence interval for the mean) 4 2. Identificar en el histograma Si no observan causas Anormales de variación Para continuar el estudio Frequency 3 2 1 0 [ -0.4 -0.3 -0.2 -0.1 _ X -0.0 ] 0.1 0.2 0.3 0.4 Sesgo 16 Guía para determinar Linealidad ? ? ? 1. Seleccionar g >= 5 partes cuyas mediciones dada la variación del proceso cubran el rango de operación del gage 2. Determinar el valor de referencia de cada parte y confirmar que se cubre el rango de operación del gage 3. Medir cada parte m>=10 veces con el gage bajo prueba por el operador que normalmente lo usa. Seleccionar las partes al azar 17 Ejemplo de datos para Linealidad Intento P1-2.00 P2-4.00 P3-6.00 P4-8.00 P5-10.0 1 2.7 5.1 5.8 7.6 9.1 2 2.5 3.9 5.7 7.7 9.3 3 2.4 4.2 5.9 7.8 9.5 4 2.5 5.0 5.9 7.7 9.3 5 2.7 3.8 6.0 7.8 9.4 6 2.3 3.9 6.1 7.8 9.5 7 2.5 3.9 6.0 7.8 9.5 8 2.5 3.9 6.1 7.7 9.5 9 2.4 3.9 6.4 7.8 9.6 10 2.4 4.0 6.3 7.5 9.2 11 2.6 4.1 6.0 7.6 9.3 12 2.4 3.8 6.1 7.7 9.4 18 Guía para determinar Linealidad ? 4. Calcular el sesgo para cada medición y el prmedio de sesgo para cada parte sesgoi , j ? xi , j ? (valor.de.referencia) m sesgo ? ? ? j ?1 sesgoi , j m 5. Graficar los sesgos individuales y los promedios de sesgos con respecto al valor de referencia en una gráfica lineal 19 Guía para determinar linealidad 6. Calcular y graficar la línea de regresión lineal y la banda de confianza Regression Plot Ymedia = 0.736669 - 0.131667 X S = 0.0722652 R-Sq = 97.8 % R-Sq(adj) = 97.1 % 1 Ymedia ? 0 Regression 95% CI 95% PI -1 2 3 4 5 6 7 8 9 10 X 20 Guía para determinar linealidad ? 7. Graficar la línea “sesgo = 0” y revisar que se cumpla el criterio de aceptación de linealidad Predictor Constant X Coef SE Coef T P 0.73667 0.07579 9.72 0.002 -0.13167 0.01143 -11.52 0.001 The regression equation is Ymedia = 0.736669 - 0.131667 X S = 0.0722652 R-Sq = 97.8 % R-Sq(adj) = 97.1 % Analysis of Variance Source DF SS MS F P Regression 1 0.693450 0.693450 132.788 0.001 Error 3 0.015667 0.005222 Total 4 0.709117 21 Guía para determinar el error de Repetibilidad & Reproducibilidad ? Método del rango ? Método de la media y rango (carta de control) ? Método de ANOVA 22 Método corto del rango ? ? ? ? ? Es un método que proporciona un valor aproximado del error R&R sin que muestre las diferencias Se usan dos evaluadores y cinco partes. Cada evaluador mide cada parte una sola vez. Se calcula el rango de cada mediciones de cada parte y al final el rango promedio. La desviación estándar de R&R se aproxima con la formula de rango medio entre d2* El % de R&R se calcula comparando la desv. Estándar de R&R con la del proceso 23 Método corto del rango Partes 1 2 3 4 5 Evaluador A Evaluador B Rango A,B 0.85 0.80 0.05 0.75 0.70 0.05 1.00 0.95 0.05 0.45 0.55 0.10 0.50 0.60 0.10 Rango medio = 0.35/5 = 0.07 GRR = Rmedio / d2* = 0.07 / 1.19 = 0.0588 Desv. Estándar del proceso = 0.0722 %GRR = 100 (GRR / Desv. Est. Proceso ) = 81.4% Por tanto el sistema de medición requiere mejora 24 Estudio de R&R ? ? ? Generalmente intervienen de dos a tres operadores Generalmente se toman 10 unidades Cada unidad es medida por cada operador, 2 ó 3 veces. 25 Realizando el estudio R&R ? Las partes deben seleccionarse al azar, cubriendo el RANGO TOTAL DEL PROCESO . Es importante que dichas partes sean representativas del proceso total (80% DE LA VARIACION) ? 10 partes NO son un tamaño de muestra significativo para una opinión sólida sobre el EQUIPO DE MEDICIÓN a menos que 26 Procedimiento para realizar un estudio de R&R 1. Ajuste el calibrador, o asegúrese de que éste haya sido calibrado. 2. Marque cada pieza con un número de identificación que no pueda ver la persona que realiza la medición. 3. Haga que el primer operador mida todas las muestras una sola vez, siguiendo un orden al azar. 4. Haga que el segundo operador mida todas las muestras una sola vez, siguiendo un orden al azar. 5. Continúe hasta que todos los operadores hayan medido las muestras una sola vez (Este es el ensayo 1). 27 Procedimiento para realizar un estudio de R&R 6. Repita los pasos 3-4 hasta completar el número requerido de ensayos 7. Utilice el formato proporcionado para determinar las estadísticas del estudio R&R ? ? ? ? ? Repetibilidad Reproducibilidad %R&R Desviaciones estándar de cada uno de los conceptos mencionados Análisis del % de tolerancia 8. Analice los resultados y determine los pasos a seguir, si los hay. 28 Métodos de estudio del error R&R: I. Método de Promedios- Rango • Permite separar en el sistema de medición lo referente a la reproducibilidad y a la Repetibilidad. • Los cálculos son más fáciles de realizar. II. Método ANOVA •Permite separar en el sistema de medición lo referente a la reproducibilidad y a la Repetibilidad. •También proporciona información acerca de las interacciones de un operador y otro en cuanto a la parte. •Calcula las varianzas en forma más precisa. • Los cálculos numéricos requieren de una computadora. El Método ANOVA es Más Preciso 29 Ejemplo: Planteamiento del problema: Las partes producidas en el área de producción, fallaron por errores dimensionales 3% del tiempo. CTQ: Mantener una tolerancia ± 0.125 pulgadas Sistema de Medición: Se miden las partes con calibradores de 2”. Estudio R&R del Calibrador: La dimensión A es medida por dos operadores, dos veces en 10 piezas. 30 Método X-media y Rango: Repetibilidad y Reproducibilidad de calibrador Operator A Operator B Serial # 1st Trial 2nd Trial Range 1st Trial 2nd Trial Range Xbarpart 1 9.376 9.358 0.018 9.354 9.361 0.007 9.362 2 9.372 9.320 0.052 9.372 9.372 0.000 9.359 3 9.378 9.375 0.003 9.278 9.277 0.001 9.327 4 9.405 9.388 0.017 9.362 9.370 0.008 9.381 5 9.345 9.342 0.003 9.338 9.339 0.001 9.341 6 9.390 9.360 0.030 9.386 9.370 0.016 9.377 7 9.350 9.340 0.010 9.349 9.349 0.000 9.347 8 9.405 9.380 0.025 9.394 9.381 0.013 9.390 9 9.371 9.375 0.004 9.384 9.385 0.001 9.379 10 9.380 9.368 0.012 9.371 9.376 0.005 9.374 Totals 93.772 93.606 0.174 93.588 93.580 0.052 X-bar A 9.3689 X-bar B 9.3584 R-barA 0.0174 R-barB 0.0052 Rpart 0.0630 31 1. Cálculo de las X-medias Repetibilidad y Reproducibilidad de calibrador Serie # 1 2 3 4 5 6 7 8 9 10 Totales 1er. Ensayo 2o. Ensayo 9.376 9.372 9.378 9.405 9.345 9.390 9.350 9.405 9.371 9.380 93.772 X-bar A 9.358 9.320 9.375 9.388 9.342 9.360 9.340 9.380 9.375 9.368 93.606 9.3689 R-bar A Rango 1er. Ensayo 2o. Ensayo 9.354 9.372 9.278 9.362 9.338 9.386 9.349 9.394 9.384 9.371 93.588 X-barB Rango 9.361 9.372 9.277 9.370 9.339 9.370 9.349 9.381 9.385 9.376 93.580 9.3584 R-barB Porción Xbar 9.362 9.359 9.327 9.381 9.341 9.377 9.347 9.390 9.379 9.374 Porción R 32 2. Cálculo de los Rangos Repetibilidad y Reproducibilidad de calibrador Operador A Serie # 1er. Ensayo 2o. Ensayo 1 2 3 4 5 6 7 8 9 10 Totales 9.376 9.372 9.378 9.405 9.345 9.390 9.350 9.405 9.371 9.380 93.772 X-barA 9.358 9.320 9.375 9.388 9.342 9.360 9.340 9.380 9.375 9.368 93.606 9.3689 R-barA Operador B Rango 0.018 0.052 0.003 0.017 0.003 0.030 0.010 0.025 0.004 0.012 0.174 0.0174 1er. Ensayo 2o. Ensayo 9.354 9.372 9.278 9.362 9.338 9.386 9.349 9.394 9.384 9.371 93.588 X-barB 9.361 9.372 9.277 9.370 9.339 9.370 9.349 9.381 9.385 9.376 93.580 9.3584 R-barB Rango Porción Xbar 0.007 0.000 0.001 0.008 0.001 0.016 0.000 0.013 0.001 0.005 0.052 9.362 9.359 9.327 9.381 9.341 9.377 9.347 9.390 9.379 9.374 0.0052 Porción R 0.0630 33 Identificación de Parámetros del Estudio y Cálculos Totales 93.772 X-barA 93.606 9.3689 R-barA 0.174 93.588 X-barB 93.580 9.3584 R-barB 0.0174 0.052 0.0052 Porción R 0.0630 Ancho de tolerancia====> 0.25 Número de intentos (m)=> 2 X-media máx.=> 9.3689 X-media mín. => 9.3584 Número de partes (n)==> Diferencia X-dif 0.0105 Número de operadores ?K1?========> 10 2 4.56 R-media doble => 0.0113 (=4.56 para 2 ensayos, 3.05 para 3 ensayos) ?? ? =========> 3.65 K3 ======> 1.62 (=3.65 para 2 operadores; 2.7 para 3 operadores) 34 3. Cálculo de R&R Repetibilidad: La variación del dispositivo de medición (EV) se calcula sobre cada grupo de mediciones tomadas por un operador, en una sola parte. EV = R x K1 = 0.0515 Reproducibilidad: La variación en el promedio de las mediciones (AV) se calcula sobre el rango de los promedios de todas las mediciones, para cada operador, menos el error del calibrador (vale si la raíz es negativa) AV = (Xdif * K2)2 - (EV2/(r*n)) = 0.03655 35 3. Cálculo de R&R El componente de varianza para repetibilidad y reproducibilidad (R&R) se calcula combinando la varianza de cada componente. R&R = EV2 + AV2 = 0.05277 El componente de varianza para las partes (PV), se calcula sobre el rango de los promedios de todas las mediciones, para cada parte. PV = Rpart x K3 = 0.1021 La variación total (TV) se calcula combinando la varianza de repetibilidad y reproducibilidad y la variación de la parte. Si se conoce la desv. Est. Se puede usar TV = Variación del proceso / 6 TV = R&R2 + PV2 = 0.1142 36 Error R&R = RPT2 ? + REPR2 Precisión en relación a la variación total Para la fase de control del proyecto, sólo substituya la Tolerancia por Variación Total *100 . TV= R&R + PV PV= variación de parte = Rp la variación xtotal debe absorberse K3 %R&R = R&R Var Total ? Identificar qué porcentaje de como error de medición. <10% Aceptable 10-30%. Puede ser aceptable, dependiendo qué tan crítico es el grado de la medición. >30%. ¡Inaceptable! 37 EL VALOR DEL R&R ES UN PORCENTAJE DE LA VARIACION TOTAL DEL PROCESO: VARIACIÓN DE PARTE A PARTE La dimensión verdadera de las partes se encuentra en algún lugar de la la región sombreada… Lo que fue medido LSL OBJETIVO USL Mientras más mayor sea el % del R&R, mayor será el área de incertidumbre para conocer la dimensión verdadera de las partes. ERROR TIPO 1: Pueden estarse aceptando partes que están fuera de especificaciones ERROR TIPO 2: Pueden estarse rechazando partes que están dentro de especificaciones 38 3. Cálculo de R&R Basado en la tolerancia (Para control del producto): %EV = 100*DV/Ancho de tolerancia= 20.61 %AV = 100*AV/Ancho de tolerancia= 14.62 %R&R = 100*R&R/Ancho de tolerancia = 21.108 Basado en la variación Total de las Partes (Control Proceso): 45.09 %EV = 100*DV/Variación total= %AV = 100*AV/ Variación total = 32.00 %R&R = 100*R&R/ Variación total = 46.20 %PV 89.40 = 100*PV /Variación total = 39 4. Cálculo de las categorías ? El número de categorías que pueden ser distinguidas con un 97% de confianza por el sistema de medición o intervalos de confianza no traslapados que dividen a la variación esperada del producto (ndc) es: PV ndc ? 1.41 ?5 GRR 40 Ejercicios Para un estudio de R&R 2 operadores midieron con el mismo equipo de medición 10 partes en 3 intentos cada uno,obteniendo: Número de parte 1 2 3 4 5 6 7 8 9 10 Mediciones de operador A 1 2 3 Mediciones de operador B 1 2 3 50 52 53 49 48 52 51 52 50 47 50 51 54 48 48 52 51 53 51 46 49 52 50 51 49 50 51 50 51 46 50 51 50 50 48 50 51 49 50 49 48 51 52 50 49 50 50 48 48 47 51 51 51 51 48 50 50 50 49 48 41 %Contribution Source Variance (of Variance) Total Gage R&R 2.08E-03 6.33 Repeatability 1.15E-03 3.51 Reproducibility 9.29E-04 2.82 Part-to-Part 3.08E-02 93.67 Total Variation 3.29E-02 100.00 R&R ACEPTABLE Number of categories = 5 StdDev Study Var %Study Var %Tolerance R&R NO ACEPT. Source (SV/Toler) (SD) (5.15*SD) (%SV) Total Gage R&R 0.045650 0.235099 25.16 11.75 Repeatability 0.033983 0.175015 18.73 8.75 Reproducibility 0.030481 0.156975 16.80 7.85 Part-to-Part 0.175577 0.904219 96.78 45.21 Total Variation 0.181414 0.934282 100.00 46.71 42 Resultados de R&R gráficos La carta de Media debe estar fuera de control (>50%) y la carta de rangos debe mostrar control estadístico Gage R&R (Xbar/R) for Response ? Gage name: Date of study: Reported by: Tolerance: Misc: Components of Variation Response by Part Percent 100 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 %Contribution %Study Var %Tolerance 50 0 Gage R&R Repeat Reprod Part Part-to-Part 1 2 R Chart by Operator Sample Range 0.15 1 2 0.10 0.05 R=0.03833 0.00 LCL=0 Operator 6 7 8 9 10 2 3 Operator*Part Interaction 3 UCL=0.8796 Mean=0.8075 LCL=0.7354 Average Sample Mean 2 5 1 Xbar Chart by Operator 1 4 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 3 UCL=0.1252 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 0.3 3 Response by Operator Operator 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 Part 1 2 3 1 2 3 4 5 6 7 8 9 10 43 Método de ANOVA ? Tiene las ventajas siguientes en relación con el método de medias rangos: ? ? ? ? Maneja cualquier arreglo experimental Estima las varianzas en forma más exacta Extrae más información (interacción entre partes y efecto de los evaluadores) Desventajas ? ? Requiere un proceso numérico más complejo A veces es necesaria una computadora 44 Resultados de ANOVA Two-Way ANOVA Table With Interaction Source DF SS MS F P Part 9 2.05871 0.228745 39.7178 0.00000 Operator 2 0.04800 0.024000 4.1672 0.03256 Operator*Part 18 0.10367 0.005759 4.4588 0.00016 Repeatability 30 0.03875 0.001292 Total 59 2.24912 Significativos al nivel del 0.05 Gage R&R %Contribution Source VarComp (of VarComp) Total Gage R&R 0.004437 10.67 Repeatability 0.001292 3.10 Reproducibility 0.003146 7.56 Operator 0.000912 2.19 Operator*Part 0.002234 5.37 Part-To-Part 0.037164 89.33 Total Variation 0.041602 100.00 45 Resultados de ANOVA StdDev Study Var %Study Var %Tolerance Source (SD) (5.15*SD) (%SV) (SV/Toler) Total Gage R&R 0.066615 0.34306 32.66 17.15 Repeatability 0.035940 0.18509 17.62 9.25 Reproducibility 0.056088 0.28885 27.50 14.44 Operator 0.030200 0.15553 14.81 7.78 Operator*Part 0.047263 0.24340 23.17 12.17 Part-To-Part 0.192781 0.99282 94.52 49.64 Total Variation 0.203965 1.05042 100.00 52.52 Number of Distinct Categories = 4 46 Resultados gráficos de ANOVA Gage name: Date of study: Reported by: Tol erance: Misc: Método de ANOVA Components of Variation By Part Percent 100 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 %C ontribution %Study Var %Tolerance 50 0 Gage R&R R epeat R eprod Part Part-to-Part 1 2 3 R Chart by Operator Sample Range 0.15 1 2 0.05 R=0.03833 0.00 LCL=0 Operator 0 1 Average Sample Mean 8 9 10 3 Operator*Part Interaction 3 UC L=0.8796 Mean=0.8075 LCL=0.7354 0 7 2 Xbar Chart by Operator 2 6 By Operator UC L=0.1252 1 5 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 3 0.10 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 0.3 4 Operator 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 Part 1 2 3 1 2 3 4 5 6 7 8 9 10 47 Interpretación ? Si la gráfica de interacción de operador* parte no muestra líneas paralelas, hay interacción significativa que se comprueba con la p de la ANOVA < 0.05 48 Causas de repetibilidad inadecuada ? ? ? ? ? ? ? ? Consistencia dentro de la parte (forma, posición, superficie, ángulos) Dentro del instrumento (desgaste, falla, mantenimiento Inadecuado) Dentro del método (ajustes, técnica, puesta a cero, sujeción, densidad de puntos) Dentro del evaluador (técnica, posición, experiencia, habilidades de manipulación, sentimientos, fatiga) Dentro del ambiente (fluctuaciones de temperatura, humedad, vibración, iluminación, limpieza) Falta de robustez, uniformidad inadecuada Equipo inadecuado para la medición Error en la aplicación ( paralaje, posición, etc.) 49 Causas de reproducibilidad inadecuada ? ? ? ? ? ? ? ? ? Entre muestras: A, B, C (mismo operador, equipo y método) Entre instrumentos A, B, C con lo demás constante Entre Estándares, influencia de diferentes estándares Ente métodos: diferencia entre métodos (puesta a cero, manual vs automático, sujeción, etc.) Entre evaluadores (operadores) Entre condiciones ambientales Falta de robustez en los métodos Falta de entrenamiento a operadores Aplicación inadecuada 50 Análisis de los estudios de R&R ? Si la repetibilidad es grande en relación con la reproducibilidad: ? ? ? ? ? El instrumento requiere El gage puede requerir rediseño para que sea más rígido La sujeción o localización del gage requiere mejora Hay variación excesiva dentro de las partes Si la reproducibilidad es grande en relación con la repetibilidad ? ? El evaluador necesita ser mejor entrenado para usar y leer el instrumento del gage La calibración sobre la carátula del gage no es clara 51 Estudios de capacidad de equipos de medición por atributos ? ? ? Tomar 50 piezas, 40 de las cuales dentro de especificaciones y 10 fuera de especificaciones Probarlas con dispositivos “pasa” y “no pasa” por medio de 3 operadores Si no coinciden todos los operadores, los dispositivos o gages “pasa, no pasa” no son confiables 52