Transformación Austeníta-Martensíta por Tratamiento Térmico Cíclico

Anuncio

Revista Latinoamericana

de Metalurgia y Materiales, Vol. 3, N° 2, 1985

Transformación Austeníta-Martensíta por Tratamiento Térmico Cíclico

Enrique A. Martínez

Gerencia de Materiales, Instituto Nacional de Investigaciones Nucleares. Benjamin Frank1in 161, México 11,

D.F., México.

En el presente trabajo se estudia un método alternativo para transformar austenita retenida en una aleación Fe-Ni-C y se comparan los resultados con los obtenidos empleando métodos convencionales. Se encontró una relación lineal entre la cantidad

.de martensita formada y la temperatura de temple. Se midieron los cambios de resistencias eléctricas con respecto al tiempo,

observándose que a medida que la cantidad de martensita aumenta el cambio inicial de resistencia, aumenta hasta alcanzar un

máximo a aproximadamente 80% de miutensita.En los tratamientos cíclicos la transformación ocurrió únicamente en el

intervalo entre nitrógeno líquido y CO2 sólido. La transformación y ~ a' es acelerada por el tratamiento térmico cll::lito indio

cando que durante el tiempo en que el material está a la temperatura más alta del ciclo, existe cierta movilidad atómica que permite quitar el anclaje de las interfases y - a acelerando así la reacción. Se observó que el tratamiento térmico cíclico produce

mayor cantidad de rnartensita que el tratamiento sub cero.

Austenite - Martensite Transformation

by Cic1ycHeat Treatment

In the present work an alternativemethod to transform retained austenite ís studied in a Fe-Ni-C alloy. The resultsare compare with those obtained using conventional methods. A linear relationship is found between the arnount of martensíte formed and the quenching temperature. The change of electrical resistance vs. time was measured, observing that as the amount

of martensite increases, the initial change of resistance increases up to a maximum at approxírnately 80% of martensite.

During the cíclíc heat treatments the transformatíon ocurred only in the intervalliquid nitrogen- solid CO2• The y ~ a' transformation is accelerated by cíclyc heat treatment. This indicates that during the time the material is at the higher temperature

of the cicle, there is so me atomic mobility, unpinning they - a ínterfases, thus aeeelerating the reaction. The ciclyc heat treatment produced. A greater amount of martensite than the sub-cero treatment.

I.

INTRODUCCION

ros aleados y en aceros de alto contenido

de carbono la cantidad llega a ser considerable.

Entre los tratamientos térmicos convencionales el de temple revenido es tal vez

el más importante, debido a que permite

obtener la mejor combinación de propiedades mecánicas.

Durante el temple, la fase estable de alta

temperatura conocida como austenita (y) se

transforma en una fase metaestable de alta

dureza denominada martensita (a') .. Los

mecanismos de la transformación han sido

descritos en diferentes publicaciones [1, 2] Y

no serán tratados en este. trabajo.

Después del temple, normalmente

queda cierta cantidad de austenita sin transformar (austenitaretenída), la cual juega un

papel primordial en el revenido.

La cantidad de austenita retenida está en

función de la composición química de la

aleación y de la temperatura de tratamiento.

En aleaciones de bajo carbono la cantidad de

austenita no es grande; sin embargo, en ace-

Durante el calentamiento la austenita se

transforma en bainita, y si la temperatura no

es suficientemente alta para ello, se presenta

el fenómeno de "acondicionamiento", por

medio del cual la austenita, durante un enfrentamiento posterior se transformará en

más martensita. Cuando la cantidad de austenita retenida es alta los cambios de volumen asociados a dichas transformaciones

provocarán efectos nocivos, la estabilidad

dimensional del material será baja y el riesgo

de fractura grande.

El presente trabajo describe brevemente los métodos empleados para transformar la austenita retenida y los compara con

resultados obtenidos empleando un posible

método alternativo.

93

Latin.American[ourna! o/ Meta/lurgy and Materia/s, VoL Ji N~_2, 1983

u.

zación de la interfase entre Ía austenita y los núcleos

de martensita. Esta inmovilización, es provocada por

átomos intersticiales que anclan las dislocaciones de

la ínterfase, e inhibe la creación de nuevos núcleos.

ANTECEDENTES

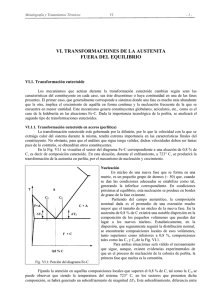

U.1. Transformación isotérmica

La transformación martensítica en aleaciones

ferrosas ocurre por tres diferentes tipos de cinética.

Los aceros cuya temperatura de inicio de transformación de martensita (Ms) ea.mayor de 100°C,

generalmente se transforman siguiendo una cinétíca

"atérmica". A temperatura constante, la transformación cesa en tiempos muy cortos. Y la cantidad de

transformación es esencialmente función de la temperatura.

En aleaciones con Ms inferior a la temperatura

ambiente, se encuentran dos tipos de cinética adicionales [1] transformación explosiva y [2] transformación iso térmica. La transformación explosiva ha sido

detectada en aleaciones fierro-níquel [3] y fierroníquel-carbono.

Otras aleaciones en particular fierro-níquelmanganeso [5], muestran una cinética completamente isotérmica. Sin embargo, el caso que al momento es de interés, es aquel en que se ha mostrado

que la transformación íso térmica está asociada frecuentemente con la transformación atérmica y/o

explosiva [6], 10 cual implica que la reacción austenita-martensita no cesa instantáneamente al suspenderse el enfriamiento, y que en algunos casos

hasta 5% de austenita se puede transformar isotérmicamente [7].

La transformación iso térmica se inicia rápidamente, pero continúa a velocidad decreciente y

puede durar meses.

U.2.

u. 3. Tratamiento sub-cero

A pesar de que la temperatura de inicio de transformación de martensita es, generalmente bien

conocídaIa temperatura donde la reacción termina

(Mf) no lo es, y por lo general se encuentra a temperaturas sub-cero. Por lo tanto, la cantidad de austenita

retenida disminuye a medida que la reacción avanza,

o lo que es lo mismo, a medida que la temperatura

decrece.

.

El tratamiento sub-cero consiste en transferir el

material a un baño, el cual se mantiene a una temperatura determinada, en el intervalo de - 80 a 270°C

(en CO2(s) - Helio (1»; La transferencia debe efectuarse

lo más rápidamente posible después del temple, para

evitar la estabilización de la austenita.

El método es adecuado desde el punto de vista de

transformación; sin embargo, introduce esfuerzos

internos, debido al choque térmico y a los cambios de

volumen, por lo que se requiere un buen control para

evitar agrietamíentos. Después del tratamiento es

recomendable efectuar un doble revenido para homogeneizar la estructura.

UA.

Tratamiento cíclico

Como se explicó anteriormente, cuando la temperatura de revenido no es suficientemente alta para

provocar la transformación a bainita, la austenita

retenida se puede acondicionar para subsecuente

transformación a martensita.

Brook ha sugerido [12] que es posible acelerar la

transforinación iso térmica a martensita por medio

de tratamientos cíclicos.

El presente trabajo se inició con la idea de unir

ambos fenómenos, acondicionamiento de la austenita retenida y aceleración de la transformación isotérmica, para obtener una posible transformación

acelerada de la austenita a martensita.

Estabilizaaon térmica

La estabilización térmica de la austenita puede

describirse como una inhibición de la reacción

austenita-martensita. Esto se observa cuando el enfriamiento es suspendido en el rango de transformación y la aleación, parcialmente transformada se

envejece, ya sea la misma o mayor temperatura.

Al continuar el enfriamiento la transformación

no vuelve a iniciarse de inmediato; para ello se

requiere cierto sobreenfriamiento.

La cantidad de estabilización está en función del

tiempo y la temperatura de envejecimiento.

Dos tipos de cinética de estabilización han sido

detectados uno cuando la temperatura de envejecimiento es superior a 80°C, otro, a temperaturas tan

bajas como - 60 °C [8].

Los mecanismos que controlan la estabilidad no

han sido aún determinados. A la fecha, el modelo que

.parece más adecuado. es el desarrollado por Kinsman

y Shyne [9]. Dicho modelo se basa en los trabajos de

Knapp y Dehlinger [10] y Kauffman y Cohen[11], y

propone que la estabilización es debida a la inrnovili-

III.

EXPERIMENTACION

Se preparó una aleación fierro-níquel-carbono,

fundiendo una carga integrada por fierro y níquel

electrolí ticos, así como ferro manganeso, en un

horno de inducción. alvacío, siendo el análisis químico final: Ni: 19.20%; C: 0.62%; Mn: 0.01 %; Mo, Cr,

Ti, Nb, V, Si Y Co: 0.02%, y el resto Fe.

.

El lingote fue extruido y laminado en caliente

hasta un diámetro de 6.35 mm. Después de la homo-

94

Revista Latinoamericana de Metalurgia y Materiales, Vol. 3, N° 2, 1983

geneización a 1.200 0(: durante 120 horas, las barras

fueron trefiladas en frío hasta 1.06 mm de diámetro

con re cocidos internedios. En todos los casos la

deformación fue suficiente para asegurar la recrísta. lización del material durante el tratamiento térmico

'. efectuado inmediatamente antes de las pruebas.

El progreso de la transformación fue seguido

<>, con un doble puente Kelvin auto balanceado, conc'

juntamente con un adaptador de baja impedancia,

por medio de mediciones de resistencia eléctrica en

muestras mantenidas isotérmicamente a temperatura sub-cero en un crióstato especialmente diseñado.

Las muestras empleadas fueron trozos en forma

de alambre de 50;8 mm de longitud y 1.06 mm de diámetro. Las terminales de medición, hechas de níquel

"200", fueron soldadas a: la muestra y el conjunto

muestra-terminales fue sellado en cápsulas dé cuarzo

a un vacío de 10- s mm de Hg.

El tratamiento térmico previo a las mediciones

de resistencia fue dado a 1000 °C por una hora, seguido de temple en agua. En este punto la microestructura consistía exclusivamente de austenita; la

cual fue transformada a diferentes cantidades de mar,,: tensita por medio de temples sub-cero.

r<

~,~

La fracción en volumen de martensita fue deter'.:{'minada por metalografía cuantitativa, contando un

:!f.. núnimo de 5.000 puntos cada vez. El número de

,." ínterfases austenita-martensita

fue determinado

~ midiendo 10 áreas de 10 crrr' a 500 aumentos para

¡:f

cada muestra.

TABLA

RELACION ENTRE TEMPERATURA

DE TEMPLE Y% MARTENSITA

Temperatura °C

-42

- 50

-80

-140

-150

<.

t¿

IV.

I

% Martemita

37.5

43.8

50.7

-169

- 169 (trat. cíclico)

-196

- 196 (trat. cíclico)

80.9

85.1

94.2

95·7

97.9

99.5

5,0

4,5

4,0

RESULTADOS

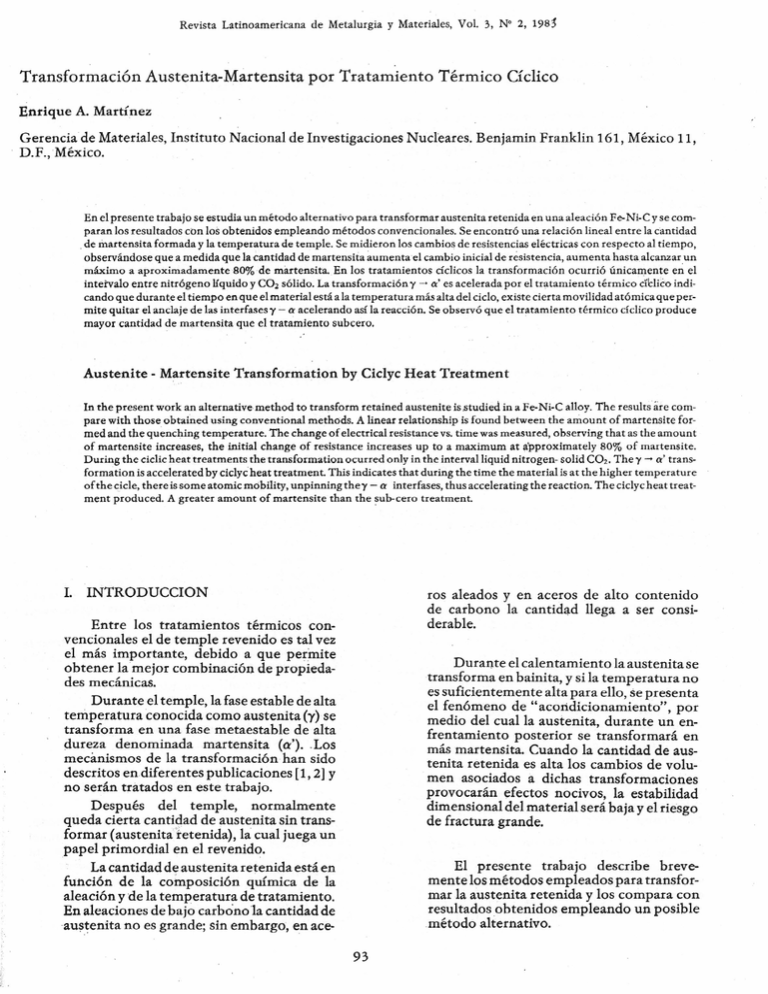

IV. 1. Relación temperatura-% martensita

~~.

Las muestras tratadas en la forma descrita en la

~. sección anterior fueron templadas a diferentes temperaturas sub-cero. Los resultados indicados en la

Tabla 1 muestran que la cantidad de transformación

~~.está en relación lineal con la temperatura (grá~ fica 1).

<'.

~

o

3,0

a::

'Cl

~1'

'.'P.

~:

2,0

l'~':

l·~:

100

I

fi

ti

I

1,0

.0

ec

·L---':_Z::-o----~.O----:-7,;IOOn----:';-I¡;;.O~---:j-I'¡¡;.O__:j-Z.OO

f

I

TIEMPO (mlO)

Sriifiul

Gráfica 2

95

Latin.American [oarnal o/ Metollurgy and MateriaJs, Vol. 3, N° 2, 1983

IV. 2. Influencia de la cantidad de martensita en la

resistencia eléctrica

IV. 4.

Transformación isotérmica

La tr~nsformación isotérmica fue realizada a la1

temperatura del nitrógeno líquido, en muestras que

conteman98% Q' y 2% de austenita retenida (yret).

Los resultados 'semuestran en la gráfica 4, notándose que hasta 1.5% de y reto se transforma en a' por

medio- de este mecanismo. El tiempo para transformar dicha cantidad fue mayor a tres semanas, sin que

la reacción terminara, pues la transformación continuó a una velocidad cada vez menor,

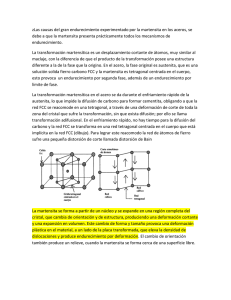

La Tabla 1 muestra la cantidad de martensita

obtenida a diferentes temperaturas. La gráfica 2,

muestra los cambios de resistencia eléctrica con res-:

pecto al tiempo. A medida que la cantidad de martensita aumenta el cambio inicial de resistencia aumenta, hasta alcanzar un máximo, el cual se localiza

cuando la cantidad de martensita es aproximadamente 80%. Con mayores cantidades de a' el aumento de resistencia disminuye rápidamente y

tiende a igualar la velocidad para las muestras templadas en nitrógeno líquido.

j

IV. 3. Relación interfases-% martensita

La cantidad de interfases austenita-rnartensita

están dadas en la Tabla Il,

TABLA

Relación interfases

INTERFASES (mni!/mn?)

34.4± 7

53.6± 7

·64.0± 7

166A± 12

208.0± 15

211.2± 16

188:8 ± 9

214.4±21

Il

% aumento

de resistencia

AR%

0.55

0.58

0.63

1.04

1.35

1.59

2.49

2.99

3

% martensita

%

100 200 300

cc "

400

óOO 000

Tiempo

97.9

99.5

94.2

37.5

43.7

IV. 5.

700 800 900 1000

(mml

Tratamiento cíclico

Se efectuaron diferentes tratamientos cíclicos.

variando las temperaturas. El único int~rv~lo en ~l

que ocurre la transformación es entre nítrogeno líquido y-C02 sólido. P~ra cada te~perat~ra fueron

estudiados diferentes numeros de ciclos y tiempos. El

número óptimo de ciclos fue de 5 y ~l tiempo de permanencia a cada temperatura de cinco minutos.

Mayor número de ciclos o mayores tiempos no producen díferencía alguna.

Con este tratamiento se obtuvo la misma cantidad de transformación (1.5%), como se indica en la

TablaIlI, pero en tiempos'1lluc~~ menores (50 minutos), como se muestra en la gráfica '.

,o.7

85.1

80.9

El número de interfases es al máximo a aproximadamente 80% de martensita, lo cual está en relación directa al comportamiento .de la resistencia

eléctrica (gráfica 3).

200

TlE:MPO (MINJ

C>

n

0~------~---------2~--~--~3~

LlR(%)

GrUlca.

:3

No.d.

CICLOS

'~ '

96

;:''5

-:

.-:.

Revista Latinoamericana

de Metalurgia y Materiales, Vol. 3, N° 2, 1983

V. DISCUSION

determinado que, a temperatura menores de - 60°C,

no existe estabilización, debido a la carencia de movilidad atómica.

El presente estudio ha confirmado que en ciertas

aleaciones pueden estar asociados dos tipos de ciné,;.' tica de transformación austenita-martensita.

Aunque no ha sido desarrollada una explicación totalmente satisfactoria, las teorías más avanzadas permiten proponer una posible explicación.

TABLA

La transformación iso térmica observada, puede

entonces ser debida a efectos de nucleación, los cuales, a tan baja temperatura, deben proceder a una

velocidad muy baja, que se irá haciendo más lenta a

medida que los sitios disponibles disminuyen.

El hecho de que la transformación r - 0" pueda

ser acelerada por tratamiento térmico cíclico, indica

que, durante el tiempo en que el material está a la

temperatura más alta del ciclo, existe cierta movilidad atómica que permite quitar el anclaje de las interfases y .... O' acelerando así la reacción. La temperatura de tratamiento debe ser suficientemente baTa

como para no permitir estabilízacíón,

la cual, en caso

de existir, no permitiría la subsecuente transformación, o bien exigiría que la temperatura necesaria

fuera menor a la de nitrógeno líquido (- 196°C).

III

NUMERO DE CICLOS - % DE MARTENSITA

Ciclo

% Martensita

1

2

3

98.5

98.5

99.0

99.3

99.5

4

5

VI.

CONCLUSIONES

1.

El modelo de nucleacíón desarrollado por Kauffman y Cohen [11] indica que la influencia de elementos de aleación en la temperatura de inicio de transformación por explosión("burst"), denominada Mb,

solamente puede ser explicada si se asume un incremento en el tamaño de los nucleos a medida que elementos como el níquel aumentan en la aleación.

Para aleaciones que se transforman isotérmicamente, el problema de nucleación está definido, considerándose un tamaño de núcleo constante [13].

Por otro lado, Pati y Cohenl l-f] han indicado

que existe la misma diferencia, en cuanto a nucleación, que en relación a la fuerza impulsora, la cual esbaja para la transformación explosiva, mientras que

es alta para la transformación isotérmica, por lo que

la formación explosiva o bien ocufnrá primero, o

bien tiene mayor posibilidad de ocurrir.

Magee [15] ha dado una posible explicación a

dichas diferencias, considerando dos comportamientos diferentes, uno a bajas temperaturas donde la

difusión de carbono es prácticamente cero, y otro a

temperaturas donde existe cierta movilidad de los

átomos de carbono.

Cuando existe movilidad, es posible que ocurra

estabilización la cual, de acuerdo a los modelos de

Kinsman y Shyne [8], ocurre por la inmovilización de

la interfase por átomos intersticiales.

En el presente estudio se ha observado que, en

efecto, existe una relación entre la martensita y las

interfases. Los átomos de carbono que anclan dichas

interfases, deberían producir un aumento en resistívidad eléctrica, el cual ha sido confirmado en este trabajo. Por otro lado, los mismos autores [9] han

2.

3.

Ha sido establecido que, por tratamiento

térmico cíclico en un intervalo adecuado de

temperatura, la transformación austenita

retenida martensita puede ser lograda en

aleaciones Fe-Ni-C.

La transformación iso térmica a martensita

existe, y puede ser acelerada considerablemente por tratamiento térmico cíclico.

El tratamiento térmico cíclico producirá

mayor cantidad de martensita que el tratamiento sub-cero.

BIBLIOGRAFIA

1.

E. R. Petty: Martensíte. Ed. Longman (1970) ..

2.

E. A. Martínez: Tesis Doctoral. Universidad de Sheffield

(1979).

3. E. S, Machlin y M. Cohen: Trans. AIME, 191 (1951),744,

4, R. Brook y A. R. Entwísle: ]ISI (1965),203.

5. C: H. Shin, et. al.: Trans. AIME, 203 (1955), 183,

6, V. Raghavan y A. R. Entwisle: The Physícal Properties of

Martensite and Bainite, Iron and Steel Inst. Spec, Rep. 93

(1965); 29,

7.

8.

9.

M. Cohen: Trans, ASM, 41 (1949), 35.

K. R. Kínsrnan y]. C. Shyne: Acta Met., 15 (1967),1527.

K. R. Kinsman y]. c. Shyhe: Acta Met., 14 (1966), 1063.

10. H. Knapp y C. Dehlinger: Acta Met., 4 (1956), 289.

11. 1. Kauffman y M. Cohen: Progr. Met. Phys, 7 (1958),165.

12. R. Brook: The Physical Properties ofMartensite and Bainite,

Iron and Steel Inst. Spec. Rep. 93,165.

13. A. R. Entwisle: Met.Trans. 2 (1971), 2395.

14. S. R. Pati y M. Cohen: Acta Met., 17 (1969), 189.

15. C. 1. Magee: Phase Transforrnatíons. Ed. ASM (1970), 115.

97