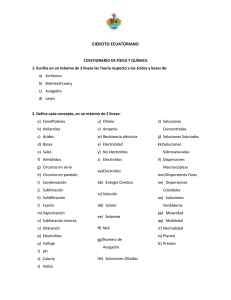

caracterización de las dispersiones acuosas

Anuncio