newsletter_CONTROL DE PROCESO AUTOMATIZADO.indd

Anuncio

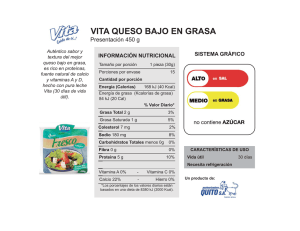

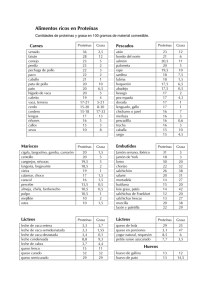

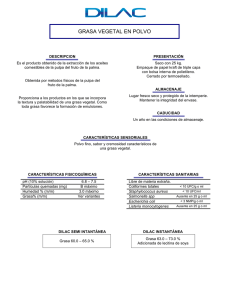

® soluciones tecnológicas Puras CONTROL DE PROCESO AUTOMATIZADO EL CAMINO MAS CORTO A MEJORES PRODUCTOS Y MAYORES GANANCIAS La tarea de cualquier central lechera es la de transformar las materias primas disponibles en la máxima cantidad de productos terminados de alto valor. Y en esta tarea la central lechera debe esforzarse para minimizar la pérdida de componentes costosos y el uso de recursos: Ingredientes añadidos, energía y mano de obra. Por eso es esencial que la gestión de la producción lechera disponga de información detallada sobre la composición en todas las etapas de la producción. La información se usa para planear y controlar la producción y para calcular el llamado Balance de Masa. El Balance de Masa describe la relación entre la cantidad de componentes de valor en las materias primas recibidas y la cantidad de los mismos componentes en los productos terminados. OBLIGACIONES EN IA PRODUCCIÓN LECHERA Sin embargo, en la busqueda de máxima rentabilidad existe una serie de aspectos a tomar en consideración: • Cumplimiento de demandas y reglamentos legales. • Especificaciones y declaraciones de productos acabados. • Texturas, sabores y otras características DEMANDAS DEL CONSUMIDOR Finalmente, las propiedades físicas y el sabor de los productos acabados que los consumidores demandan también deben tomarse en consideración. Por ejemplo: • El Yogurt debe alcanzar siempre cierta textura viscosa o gelatinosa. • El Queso debe obtener una composición específica, no solo para obtener el rendimiento máximo, sino también para obtener las propiedades deseadas. Demasiada grasa hará un queso demasiado blando y difícil de cortar y la poca humedad hará un queso demasiado duro. • En la producción de helados o postres es importante mezclar la cantidad correcta de azúcar, grasa, proteína y sabores para obtener el sabor correcto. • En la leche condensada y azucarada debe añadirse la cantidad suficiente de azúcar para hacer un producto auto-preservado. DEMANDAS LEGALES Las leyes alimenticias nacionales de la mayoría de los países contienen cierto criterio en cuanto a la higiene y la seguridad alimenticia. Además, en muchos países se han asignado límites de concentración específicos a ciertos productos lácteos. Las autoridades públicas supervisan que se observen estos límites y la no observancia de los mismos resulta en multas a las centrales lecheras. ESPECIFICACIONES DE LOS PRODUCTOS ACABADOS De acuerdo con muchas leyes alimenticias nacionales también es obligatorio declarar el valor nutritivo de los productos terminados. Las autoridades inspeccionarán la conformidad con la etiqueta y el productor puede ser sancionado por producir lotes por debajo de la especificación. En la venta al por mayor de mercancías como la leche en polvo, estas se comparan además con las especificaciones de producto que deben ser validadas antes de la expedición. Igualmente, las cadenas de venta al por menor que distribuyen productos lácteos establecen especificaciones por su marca particular. EL DESAFÍO DEL CONTROL DE LA PRODUCCIÓN ESTANDARIZACIÓN LOS MEDIOS PARA ALCANZAR EL OBJETIVO Para asegurar que el rendimiento sea óptimo y que los productos terminados tengan una composición consistente y correcta, es necesario manipular la relación entre los varios componentes de leche durante el proceso de producción. Se hace referencia a estas manipulaciones como estandarización. ESTANDARIZACIÓN DE GRASA – UN EJEMPLO: En Colombia, la leche entera debe contener un mínimo de grasa del 3%. Como el contenido de grasa en la leche natural de vacas Colombianas es típicamente del 3.4% hasta el 4%, la grasa sobrante puede removerse y usarse para otros fines. Para ajustar la concentración de grasa se requiere un separador. Un separador es una centrífuga que centrifugando divide la leche en una fracción de nata pesada y una fracción de nata más liviana. Sabiendo el contenido de grasa de la leche desnatada y la nata después del separador, es posible mezclar la leche desnatada añadiendo nata para alcanzar exactamente el 3% de grasa. En primer lugar, se logra tener la composición de la leche entera dentro de los límites legales especificados. Segundo, pero no menos importante, la central lechera se asegura que no regale componentes de valor que pudiesen haberse vendido a un precio mucho mejor. AHORRAR MÁS DE 100.000 USD POR AÑO Imagínese una central lechera que recibe 200.000 litros de leche al día y que produce leche UHT. El límite legal para el contenido de grasa mínimo es del 3,0 %. Sólo se usa el método inexacto de Gerber y varía considerablemente la distribución en el contenido de grasa entre los lotes. El 95 % de todos los lotes resulta dentro de la gama del ± 0,15 % sobre el valor promedio. Con tan considerable variación es necesario intentar alcanzar un valor objetivo del 3,15 % de grasa al estandarizar el contenido de grasa para evitar que más del 5 % de todos los lotes resulte por debajo del límite legal. Ahora introducimos un analizador rápido para el control del proceso a línea. Muy fácilmente reduce la variación entre los lotes a un ± 0,1 %. Con esta variación reducida puede reducirse el valor objetivo de un 3,15 % a un 3,10 % sin incrementar el número de lotes de sublímite. La cantidad de grasa ahorrada en esta forma es: 200.000 * 0,05/100 = 100 kg ESTANDARIZACIÓN DE PROTEÍNA Para la producción de otros productos lácteos, tales como yogur, queso y leche en polvo, también puede ser necesario disponer de información sobre, y a veces manipular con el contenido de, Proteína, Sólidos Totales o Sólidos no Grasos. La concentración de proteína en la leche puede ser elevada añadiendo polvo de leche desnatada, leche desnatada condensada o leche ultra filtrada. Para reducir el contenido de proteína puede añadirse lactosa extra o permeado de un proceso de ultra filtración. Como la proteína es el componente de mejor precio de las materias primas, un control estricto en este proceso de estandarización hace la diferencia entre las ganancias y las pérdidas. HERRAMIENTAS NECESARIAS PARA IA ESTANDARIZACIÓN La habilidad para estandardizar y así optimar la producción lechera depende mucho de las herramientas analíticas disponibles: •Cuanto más rápidos los resultados, cuanto antes puede ajustarse el proceso. •Cuanto más exactos los resultados, pueden hacerse los ajustes más cercanos a los valores blanco. •Cuanto más frecuentes los resultados, mejores ajustes pueden hacerse para las variaciones inesperadas en la composición. LOS MÉTODOS DE QUÍMICA HÚMEDA TRADICIONAL SON GENERALMENTE: • Muy precisos, pero lentos, intensivos en obra de mano y costosos (por ejemplo el método Röse-Gottlieb) o bien • Rápidos, pero imprecisos y dependen de mucho del operario (por ejemplo el método Gerber) • Por otra parte, para ejecutar correctamente tales métodos se comprende a menudo el uso de químicos peligrosos y requiere de personal calificado. Sin embargo, la desventaja principal es que si se usan estos métodos, existen solo muy pocas oportunidades para optimizar el proceso. •Los métodos exactos tradicionales son tan lentos que sólo pueden usarse para la colección de datos históricos y no para correcciones instantáneas. •Cuanto más rápidos, pero menos precisos los métodos tradicionales, es necesario añadir un margen considerable de seguridad al límite para asegurar que ningún lote quede fuera de las especificaciones. Tal margen adicional representa una pérdida en la producción. Con un analizador rápido, preciso e independiente del operario colocado a lado de la línea, o aun mejor: en línea, la plantilla de producción pueden no sólo obtener resultados más fiables y más rápidos; gracias a la velocidad, el manejo sencillo y los reducidos costos de análisis pueden además incrementar la frecuencia con la que controlan y ajustan el proceso. Tal herramienta servirá para reducir considerablemente la variación entre los lotes de producción, y una vez reducida la variación, el valor objetivo puede acercarse al límite y así mejorar la rentabilidad. 100 Kg de grasa de leche por día. Si esta grasa se transforma en mantequilla o nata, representa un valor de aproximadamente $12.000 por kg. Si, por otro lado, terminaría en la leche, sólo representaría el valor neto de la leche, $2.000 por Kg. De modo que en un año la central lechera puede ahorrar: ($12000 - $2000) /Kg * 100 Kg/día * 360 días = $360.000.000 Aparte de las ventajas obvias de estandardizar la composición básica la leche antes del procesamiento posterior, existen una serie de puntos control críticos más adelante en la línea de proceso en el que también se requieren resultados instantáneos para obtener una rentabilidad óptima. A continuación se presentan sólo unos pocos ejemplos: PRODUCCIÓN DE LECHE EN POLVO En primer lugar, debe estandardizarse la proporción entre grasa y sólidos en la leche para alcanzar las proporciones especificadas en el producto terminado. Una vez logrado esto, la mayoría del agua se evapora bajo vacío. Es mucho menos costoso remover el agua en evaporadores que en el paso siguiente, la torre de desecación por Spray. Por eso es provechoso analizar y controlar el grado de concentración del evaporador midiendo la concentración de Sólidos Totales. Después de la desecación por Spray el contenido de humedad puede hacerse un ajuste fino en el llamado Lecho Fluido. En esta fase resultados rápidos y fiables pueden usarse para retener la máxima tasa de humedad en el polvo y así ubicarlo dentro de los límites legales. PRODUCCIÓN CONTINUA DE MANTEQUILLA De acuerdo con la legislación la mantequilla debe contener un máximo del 16 % de humedad. La composición final de la mantequilla se ajusta mezclando más o menos agua, salmuera o cultivo en la mantequilla en la última fase del proceso de manera automática. Se reduce la variación, si se dispone de la información instantánea sobre el contenido de humedad y los ajustes subsecuentes en esta fase, que a su vez hace posible incrementar el contenido de humedad promedio en la mantequilla producida. PRODUCCIÓN DE QUESO La rentabilidad y la calidad de la producción de queso empieza con la estandarización correcta de la leche. Para alcanzar la grasa especificada en la materia seca en el queso acabado, es necesario ajustar la proporción de grasa a la de proteína en la leche de queso (o aun mejor la proporción de grasa a la de caseína). Durante el proceso de producción del queso es esencial disponer de información rápida sobre el contenido de humedad de los quesos intermediados para poder controlar los varios pasos de procesamiento. Los procesos de cortar, agitar y especialmente apretar tienen todos gran impacto en el contenido de humedad en los quesos acabados. En conexión con la producción de tipos de quesos frescos, se usa un separador especial para controlar el contenido de humedad en los productos acabados. Esto a su vez representa un punto de control que puede optimarse usando resultados analíticos apropiados e instantáneos. Luis Miguel Guerrero Quiroz Unidad de Alimentos Purificación y Análisis de Fluidos ltda. Calle 93 No 45 - 25 • PBX: (571) 6111805 ext. 201/322− FAX (571) 6111835 • Bogotá D.C. • Av. 4N No. 6N - 67 Ed. Centenario Siglo XXI Of.702 Cali − Colombia • www.pafltda.com • [email protected] • 2009.08 Todos los derechos reservados. ANL No. 003