Proyecto de Final de Carrera Ingeniero Carlos López Pérez

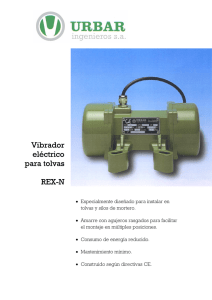

Anuncio