aislamiento de nanofibras de celulosa a partir

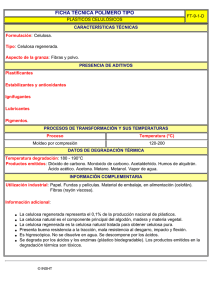

Anuncio