Conceptos basicos de corte metalico

Anuncio

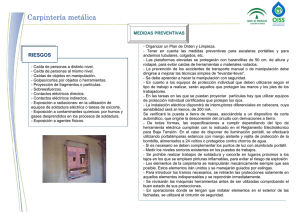

CONCEPTOS BÁSICOS DE CORTE METÁLICO POR MEDIO DE EQUIPOS TÉRMICOS Oxicorte El término oxicorte corresponde una técnica auxiliar a la soldadura, e indica la operación de seccionamiento o corte de chapas, barras de acero al carbono de baja aleación u otros elementos ferrosos, por medio de un soplete alimentado por un gas combustible y oxígeno. Esta operación se basa en la reacción fuertemente exotérmica de la oxidación del hierro en presencia de oxígeno, es decir, hierro llevado a la temperatura de rojo y puesto en presencia de oxígeno puro, lo transforma en óxido férrico (Fe2O3), que se derrite en forma de chispas al ser su temperatura de fusión inferior a la del acero, continuando la combustión por la reacción de oxidación, pero, para que suceda esta operación deben cumplirse dos condiciones: a) que la reacción de oxidación sea exotérmica. b) Que el óxido formado tenga una temperatura de fusión inferior a la del metal. El oxicorte consta de dos etapas: en la primera, el acero se calienta a alta temperatura aproximadamente unos 900 °C, con la llama producida por el oxígeno y un gas combustible como acetileno (C2H2), hidrógeno (H), propano (C3H8), etc.; mientras en la segunda, donde se procede a la inyección de un chorro de oxígeno puro a presión a fin de causar la oxidación necesaria para el proceso de corte, además, la presión con que es inyectado produce la expulsión del mismo, generando una sangría o ranura de corte. El resto del trabajo consiste en mover este soplete ya sea en forma manual o por medio de una máquina, a velocidad constante. Esta velocidad, si bien es típica del proceso en si, depende del espesor a cortar, el tipo de gas combustible, las presiones de gas (regulaciones) y el tipo de soplete con su correspondiente boquilla e inyector. Espesores Diámetro de Presión de Velocidad de a cortar la boquilla de oxígeno avance (mm) corte (m/h) (kg/cm2) (1/10) Consumo De mano máquina oxígeno De acetileno por metro por metro 5 6 1 20 25 60 14 8 8 1.5 17.5 22 96 16 10 10 1.5 15 20 120 20 12 10 175 13 145 24 15 10 2.0 12 185 26 20 10 2.5 11 16 250 32 25 15 2.0 10 14 325 36 30 15 2.5 9.5 400 40 35 15 3 9 480 46 40 20 3 8.5 560 55 50 20 3.5 7 750 80 75 25 4 6 1275 125 100 30 4 5 7.5 1500 150 125 30 5 3a4 7 2000 175 10.5 Características de los elementos de un equipo de oxicorte Además de las dos botellas móviles que contienen el combustible y el comburente, los elementos principales que intervienen en el proceso de oxicorte son los manorreductores, el soplete, las válvulas anti retroceso y las mangueras. Los manorreductores desarrollan la transformación de la presión de la botella de gas (150 atm) a la presión de trabajo (de 0,1 a 10 atm) de una forma constante; Se encuentran ubicados entre las botellas y los sopletes. El soplete requiere de dos conductos: uno por el que circule el gas de la llama calefactora (gas combustible) y uno para el corte (oxígeno), en el se efectúa la mezcla de gases, y sus partes principales son las dos conexiones con las mangueras, dos llaves de regulación, el inyector, la cámara de mezcla y la boquilla. Las válvulas anti retroceso son dispositivos de seguridad instalados en las conducciones y que sólo permiten el paso de gas en un sentido, las conforman envolvente, un cuerpo metálico, una válvula de retención y una válvula de seguridad contra sobrepresiones. Las mangueras o conducciones sirven para conducir los gases desde las botellas hasta el soplete. Pueden ser rígidas o flexibles. Equipo de oxicorte. Oxicorte robotizado Biselador por Oxicorte Oxicorte con cabezales múltiples y control numérico Características de la llama de oxicorte. Las llamas de oxicorte juegan un doble papel; la de llevar la región de corte a una temperatura para cebar la oxidación del hierro y después, la de ayudar a la regularidad de la oxidación con el chorro de oxígeno, durante el corte. La llama de oxicorte está constituida, por una llama de calefacción a alta temperatura, y por tanto, con mezcla preliminar de oxígeno y un chorro de oxígeno que rodea o sigue a dicha llama, que presenta el agente de oxicorte, así, todas las llamas de oxicorte tienen un agente en común, el oxígeno de corte, y las propiedades de la llama de oxicorte dependerán de las llamas de calefacción. La llama de calefacción debe tener una temperatura bastante elevada, con el fin de disminuir el tiempo de cebado de los cortes y mantener la combustión; la velocidad de corte depende, en parte, de la temperatura de la llama junto con la cantidad de oxígeno necesario para el corte, la que disminuye cuando la temperatura de la llama de calefacción aumenta. La influencia del combustible sobre la llama de calefacción y por consiguiente sobre la operación del oxicorte se resume en la siguiente tabla. Combustible Acetileno Hidrógeno Gas de ciudad Propano Butano Ventajas Inconvenientes Poder calorífico elevado, gran temperatura de calefacción, por tanto: cebado rápido, velocidad de corte elevada, llama de calefacción económica, flexibilidad de la llama, regulación fácil. Profundidad de corte hasta 700mm Llama de calefacción oxidante, ventajosa para los cortes de gran espesor de 500 a 1000 mm. Preferible para el corte bajo el agua. Económico en la proximidad de fábricas productoras. Gran concentración del calor que puede generar una fusión de frenado y retraso del corte. Presencia obstructora del CO, es necesario un ligero exceso de oxígeno. Para grandes consumos, necesidad de acetileno disuelto, precio más elevado. Pequeño poder calorífico, precio de coste elevado del H2, aprovisionamiento difícil, costosa regulación de la llama. Poder calorífico muy elevado. Ventajas en los lugares de difícil aprovechamiento. Transporte de una gran cantidad de calorías en pequeño volumen. Llama de calefacción oxidante, poco CO. Ninguna ventaja particular. Bencina Pequeño poder calorífico, dificultad de obtener grandes consumos. Aprovisionamiento difícil, espesor de corte limitado. Dificultad de empleo para grandes consumos debido a su pequeña tensión de vapor. Pequeño poder calorífico. Dificultad de evaporación y de regulación de llama. Combustible peligroso. Normas de seguridad en el manejo de equipos de oxicorte Un equipo de oxicorte está compuesto por dos bombonas de acero de dos gases comprimidos a muy alta presión y muy inflamables que son el oxígeno y el acetileno. Los accidentes que se produces son por no seguir las normas de seguridad relacionadas con el mantenimiento, transporte y almacenaje de los equipos de oxicorte. La mayor peligrosidad del oxicorte radica en que la llama de la boquilla puede superar una temperatura de 3100 °C, con el consiguiente riesgo de incendio, explosión o de sufrir alguna quemadura. Ventajas del corte con oxicorte El equipo de oxicorte manual es portátil, por lo que puede emplearse en trabajos de campo. Es un método económico en la preparación de biseles Poder calorífico elevado y gran temperatura de calefacción, esto permite una velocidad de corte elevada. Baja inversión y bajo costo de operación con el corte con plasma Desventaja del corte con oxicorte El proceso está limitado al corte de materiales ferrosos. No se emplea para cortar acero inoxidable. La quema del combustible y la oxidación del metal requieren un control de emisiones y una ventilación adecuada. La zona afectada por el calor es mayor que la producida por plasma, produciendo deformaciones. Presencia obstructora de CO (monóxido de carbono) Requiere tiempo de precalentamiento. Corte por plasma El corte por plasma se basa en la acción térmica y mecánica de un chorro de gas calentado por un arco eléctrico de corriente continua establecido entre un electrodo ubicado en la antorcha y la pieza a mecanizar. El chorro de plasma lanzado contra la pieza penetra la totalidad del espesor a cortar, fundiendo y expulsando el material, lo que permite conseguir cortes de alta calidad, buen acabado, con un reducido riesgo de deformaciones debido a la compactación calorífica de la zona de corte, pero no es recomendable el uso de la cortadora de plasma en piezas pequeñas, debido a que la temperatura es tan elevada que la pieza llega a deformarse. Antorcha para el corte por plasma. Proceso de corte por plasma. Boquilla para la formación de gas ionizado. Características del proceso Se utiliza para el corte de cualquier material metálico conductor y especialmente en acero estructural, inoxidables y metales no férricos. El corte por plasma puede ser un proceso complementario para trabajos especiales, como pueden la producción de pequeñas series, la obtención de tolerancias muy ajustadas o la mejora de acabados. El comienzo del corte es prácticamente instantáneo y produce una deformación mínima de la pieza. Este proceso permite mecanizar a altas velocidades de corte y produce menos tiempos muertos, dado que no se necesita precalentamiento para la perforación; además permite espesores de corte de 0.5 a 160 milímetros, con unidades de plasma de hasta 1000 amperios. El corte por plasma también posibilita mecanizados en acero estructural con posibilidad de biselados hasta en 30 milímetros. Corte por plasma. Equipo necesario. El equipo necesario para aportar esta energía consiste en un generador de alta frecuencia alimentado por energía eléctrica, gas para generar la llama de calentamiento, un electrodo y porta electrodo que dependiendo del gas puede ser de tungsteno, hafnio o circonio. Variables del proceso Las variables del proceso son: Gases empleados. El caudal y la presión de los mismos. Distancia boquilla pieza. Velocidad del corte. Energía empleada o intensidad del arco. El caudal, la presión del gas -plasma, la distancia boquilla-pieza y la velocidad del corte se pueden ajustar en las maquinas de corte por plasma, según la pieza a cortar. Su calidad varía en función del control de esos parámetros, para conseguir mejor acabado de las piezas y mayor productividad. Gas-plasma Los principales gases que se utilizan como gases plasmágenos son, argón, nitrógeno, aire o mezcla de estos gases. Por lo general, se utiliza el nitrógeno por su mejor comportamiento respecto a la calidad del corte y garantiza una durabilidad de la boquilla. El chorro del gas–plasma utilizado en el proceso se compone de dos zonas: Zona envolvente, que es una capa anular fría sin ionizar, que envuelve la zona central. Al ser fría conseguimos refrigerar la boquilla, aislarla eléctricamente y confinar el arco de la región de la columna-plasma. La zona central, que se compone por dos capas, una periférica constituida por un anillo de gas caliente, no suficientemente conductor, y la columna de plasma o el núcleo, donde el gas-plasma presenta su más alta conductividad térmica, la mayor densidad de partículas ionizadas y las más altas temperaturas, entre 10.000 y 30.000 ºC. Ventajas del corte con plasma El plasma es empleado para el corte de cualquier material y en particular para los de alto punto de fusión. Es mucho más rápido que el oxicorte. Se aplica para cortar aluminio y sus aleaciones, aceros inoxidables y cobre. Desventajas del corte con plasma El campo de aplicación está limitado a cortes inferiores a 100 mm. Es muy susceptible a cambios en las combinaciones de gases, a las velocidades de corte e incluso al posicionamiento del soplete. Se debe tener en cuenta aspectos como la seguridad y el medio ambiente debido a la producción de gases y humos que pueden provocar malestar en los operarios e incluso lesiones en las vías respiratorias. El equipo es más costoso en comparación al oxicorte. Corte con láser Es una técnica empleada para cortar piezas de chapa, su fuente de energía es un láser que concentra luz en la superficie de trabajo. El efecto láser se genera al excitar las moléculas de las sustancias que emiten radiación láser como el CO2, cristales de rubí, mezclas cristalinas de neodimio, aluminio, oxido de itrio y granate-NdYag-Laser, mediante la aplicación de alta frecuencia, descargas eléctricas o impulsos de luz. Esta excitación en un ambiente físico denominado resonador, luego el rayo láser es transportado desde el resonador al cabezal de corte y enfocado mediante lentes especiales en una zona que abarca entre 0,1 a 0,3 mm de diámetro, ubica a décimas de milímetro sobre la superficie del material a cortar. El corte por Láser se realiza gracias al intenso calor del rayo láser concentrado, el cual funde el material a trabajar en un área muy estrecha (0,2 mm o menos). Luego, un flujo de gas, ya sea aire o nitrógeno, actúa con el rayo láser para expulsar el material fundido por la parte inferior de la lámina, también el corte puede incluir un proceso de oxidación en el cual el oxigeno es el gas de corte. Finalmente, la cabeza de corte, la lámina a procesar, o ambos se mueven para producir el perfil de corte requerido. En esta técnica se utilizan habitualmente potencias que oscilan entre 3000 y 5000 W y se usa principalmente para el corte previo y el recorte de material sobrante, pudiendo desarrollar contornos complicados en las piezas. Los materiales más utilizados en esta técnica son acero inoxidable, acero carbono, aluminio, cobre, bronce, acrílico, madera y los espesores más habituales varían entre los 0,5 y 6 mm para acero o aluminio, llegando hasta 25 mm para acero al carbono, mientras en el corte con bisel el espesor es de hasta 15 mm. Diagrama de corte con laser mediante la aplicación de Luz. Ejemplo de corte laser Ventajas del corte con láser. No se necesita matrices de corte. Permite efectuar ajustes de silueta. Es robotizado para poder mantener constante la distancia entre el electrodo y la superficie exterior de la pieza. Altísima calidad de corte en diferentes materiales. Comparado con plasma u oxicorte, el láser es un proceso que remata las piezas con tanta calidad que no necesita de operaciones posteriores para adecuar o mejorar los acabados. Desventajas del corte con láser. Se requiere una alta inversión en maquinaria. Cuanto más conductor del calor sea el material, mayor dificultad habrá para cortar. El laser que se utiliza en esta técnica, afecta térmicamente al metal pero si la graduación es la correcta no deja relieve. Las piezas a trabajar se prefieren opacas y no pulidas, porque reflejan menos. Referencias http://www.esab.es/es/sp/education/procesos-corte-plasma.cfm http://www.frm.utn.edu.ar/cmateriales/Trab.%20Inves.(alum)/Técnicas%20de%20oxicorte /BENITES.htm http://www.indura.com.pe/doc/peru/manua_de_procesos_y_productos_de_soldadura_ind ura.pdf http://ww3.achs.cl/ws/wps/wcm/connect/f79f3f004d90b10db9fdbff7b4efeba5/BIFITE_SA 01.pdf?MOD=AJPERES&CACHEID=f79f3f004d90b10db9fdbff7b4efeba5 http://www.ing-instalar.com.ar/procesos/oxicorte.html http://www.cihmas.com.ar/seguridad-e-higiene-en-trabajos-de-soldaduracorteoxiacetilenicos/