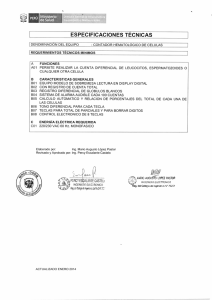

capítulo 5 mantenimiento

Anuncio