Leccion18.CEMENTOS.IntercambiadorCALOR

Anuncio

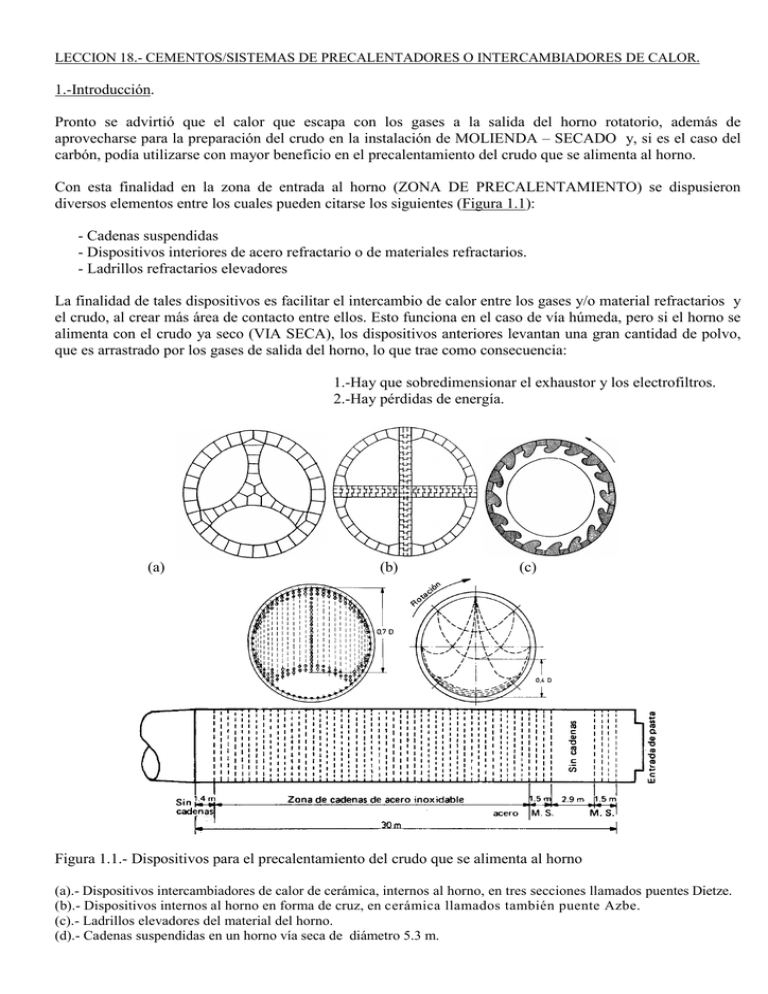

LECCION 18.- CEMENTOS/SISTEMAS DE PRECALENTADORES O INTERCAMBIADORES DE CALOR. 1.-Introducción. Pronto se advirtió que el calor que escapa con los gases a la salida del horno rotatorio, además de aprovecharse para la preparación del crudo en la instalación de MOLIENDA – SECADO y, si es el caso del carbón, podía utilizarse con mayor beneficio en el precalentamiento del crudo que se alimenta al horno. Con esta finalidad en la zona de entrada al horno (ZONA DE PRECALENTAMIENTO) se dispusieron diversos elementos entre los cuales pueden citarse los siguientes (Figura 1.1): - Cadenas suspendidas - Dispositivos interiores de acero refractario o de materiales refractarios. - Ladrillos refractarios elevadores La finalidad de tales dispositivos es facilitar el intercambio de calor entre los gases y/o material refractarios y el crudo, al crear más área de contacto entre ellos. Esto funciona en el caso de vía húmeda, pero si el horno se alimenta con el crudo ya seco (VIA SECA), los dispositivos anteriores levantan una gran cantidad de polvo, que es arrastrado por los gases de salida del horno, lo que trae como consecuencia: 1.-Hay que sobredimensionar el exhaustor y los electrofiltros. 2.-Hay pérdidas de energía. (a) (b) (c) Figura 1.1.- Dispositivos para el precalentamiento del crudo que se alimenta al horno (a).- Dispositivos intercambiadores de calor de cerámica, internos al horno, en tres secciones llamados puentes Dietze. (b).- Dispositivos internos al horno en forma de cruz, en cerámica llamados también puente Azbe. (c).- Ladrillos elevadores del material del horno. (d).- Cadenas suspendidas en un horno vía seca de diámetro 5.3 m. Una solución es recuperar el polvo, aunque sea parcialmente, mediante un ciclón, que además actúa como intercambiador de calor (Figura 1.2). A partir de este principio se han desarrollado intercambiadores de calor cada vez más sofisticados con el fin de que el intercambio de calor sea mayor y mejorar el rendimiento térmico. Estos dispositivos se sitúan en el exterior del horno, junto al extremo de alimentación por donde salen los gases calientes, que transmiten su calor al crudo (Material de alimentación). La invención del intercambiador de calor, por suspensión del crudo en la vena gaseosa aplicando ciclones, dispuestos en cuatro tramos, supuso el desarrollo decisivo de la economía térmica del proceso por vía seca, pues hizo posible rebajar la temperatura de los gases residuales del horno a unos 330 AC, no conseguida hasta entonces y que crudo entrará en el horno con una calcinación parcial del 30 -50 %. El intercambiador de ciclones en cuatro tramos para la calefacción del crudo de cemento, en polvo, halló aplicación práctica en la industria del cemento a partir de 1950. Figura 1.2.- Horno largo vía seca con intercambiador por suspensión de un tramo único (Ciclón recuperador de polvo). 2.- Historia. La primera patente para el intercambiador de calor por suspensión del crudo en los gases con el crudo la solicitó el ingeniero M. Vogel-Jórgensen, de Frederiksberg, Copenhague, en la Oficina de Patentes de la República de Checoslovaquia, en Praga, el 1 de junio de 1932, con el título "Organización y tipo de alimentación de un horno rotatorio con material finamente pulverizado". La patente le fue concedida el 25 de julio de 1934, con el número 48169. En la figura 2.1 se ha reproducido la primera página de la memoria de la patente correspondiente a un intercambiador de calor de ciclones en cuatro tramos. Asimismo, en dicha figura se reproducen los dibujos que iban unidos a la memoria de la patente. La descripción de la patente contiene todas las características esenciales del intercambiador de ciclones en cuatro tramos, hoy ampliamente difundido en la industria del cemento. En la descripción también se incluye el empleo de los gases finales del intercambiador para el secado de las materias primas. No obstante, realizar la idea llevó largo tiempo y transcurrieron casi veinte años, desde la publicación de la patente, antes de que funcionara de manera satisfactoria el primer intercambiador de calor por ciclones en la industria del cemento. Así, el primer horno con intercambiador, modificado por F. Müller, apto para la industria del cemento fue construido por Humboldt entró en servicio en 1950. En este año la compañía KHD Industrieanlagen AG Humboldt Wedag instaló la primera planta de este tipo en la Republica Federal Alemana. El diámetro de los ciclones era de 2.8 m y las dimensiones del horno eran de 2.5 m de diámetro y 40 m de longitud. La producción era de 210 t clinker/día. Figura 2.1.- Patente checoslovaca concerniente al intercambiador por ciclones en cuatro tramos. Dibujos de la descripción de la patente correspondiente al intercambiador por ciclones en cuatro tramos. Hasta 1959 la compañía KHD fue la única suministradora del intercambiador de calor por ciclones. A partir de ese momento otras firmas alemanas y de otros países se introdujeron en el mercado con sus propias versiones de intercambiadores de calor por ciclones, pero todas basadas en el mismo principio. 3.- Principios de operación. Existen numerosos tipos de precalentadores, que difieren el uno del otro en pequeños detalles constructivos, pero que trabajan con los mismos principios de operación. Para mostrarlos nos basaremos en el precalentador de suspensión de 4 etapas (Figura 3.1), aunque los principios pueden aplicarse a los de 1 o 2 etapas (Figura 3.2), o los nuevos de 5 o 6 etapas. La principal función del precalentador es aumentar la temperatura del material (CRUDO) antes de la entrada en el horno, para facilitar el trabajo del mismo. Además se tiene la ventaja de que la transferencia de calor en el precalentador es mucho más eficiente que la transferencia en el horno, con lo cual se aumenta la eficiencia del sistema. De hecho la invención del precalentador, por suspensión del crudo en la vena gaseosa aplicando ciclones para la separación del crudo y los gases dispuestos en cuatro etapas o tramos, supuso el desarrollo decisivo de la economía térmica del proceso por vía seca. La mayor eficiencia del sistema se basa en el hecho de que se trabaja con el crudo en suspensión, con lo que se presentan las tres características de los lechos fluidizados siguientes: 1.-El gran desarrollo superficial del sólido (en este caso el CRUDO) y, por tanto, del área de interacción CRUDO-GASES (Fluido) 2.-El alto grado de turbulencia con que se produce la interacción. 3.-Posibilidad de efectuar el contacto de forma continuada. Influencia del desarrollo superficial. Los procesos que han de producirse entre un sólido y un fluido, siempre podrán resumirse en una transferencia de calor o de materia o de ambas cosas. Dicha transferencia deberá producirse a través de la interfase. La ecuación que nos da velocidad de transferencia de una magnitud, M, se puede tomar de la ley de Fourier: dM d∆ = KA dt dL que nos dice que la velocidad instantánea de transferencia , en nuestro caso de calor, es proporcional al área de d∆ la superficie a través de la cual se efectúa la transferencia y al gradiente de la magnitud ∆ que lo induce, . dL En nuestro caso ∆ es la temperatura T. L es una distancia, espesor o separación. Se deduce que, a igualdad de las restantes condiciones, el desarrollo superficial del sólido y, por tanto, el área de interacción del sistema sólido - fluido, se eleva considerablemente cuando se esta en condiciones de fluidización ya que se individualizan las partículas. Además para que se produzca la fluidización sin tener que recurrir a flujos de fluido demasiado grandes el estado de subdivisión del sólido debe ser bastante elevado, con el consiguiente aumento de la superficie específica. Este es el caso del crudo. Figura 3.1.- Precalentador de suspensión de 4 etapas Figura 3.2.- Precalentador de suspensión de 2 etapas Influencia de la turbulencia del contacto. Es ley general que en las superficies de separación de dos fases existe siempre una capa de fluido adherida al sólido. Si existe desplazamiento relativo entre el sólido y el fluido, la citada capa , a causa de la viscosidad, sigue con cierto retardo los movimientos del fluido a que pertenece. Por eso, por grande que sea la turbulencia en la masa fluida la capa límite que rodea o envuelve al sólido se desplaza en condiciones laminares , y como en tal estado no existen en las moléculas de la capa componentes transversales de velocidad , todas las moléculas se mueven paralelamente a la superficie sólida , de manera que el calor o la materia que haya de atravesarla habrá de hacerlo por un mecanismo difusivo – lento y no convectivo - rápido. La mayor o menor turbulencia reinante en la masa fluidizada determinará que el espesor de la capa límite sea menor o mayor, respectivamente. Por eso , con respecto al lecho sólido estático , donde el régimen de circulación del fluido a su través es siempre laminar (Salvo que la permeabilidad sea muy grande, pero en tal caso será debido a un tamaño grande de las partículas, con el consiguiente pequeño valor de la superficie específica) , el lecho fluidizado supone un pequeño espesor, δ , de la capa límite ( L = R + δ en la fórmula de Fourier será menor) con el consiguiente aumento de la velocidad de transferencia , por ejemplo de calor. En general , el espesor de esa capa estática o laminar disminuye aproximadamente con la potencia 0.7 de la velocidad del fluido. Las dos formas posibles de intercambio de calor entre los gases y el polvo de crudo son (Figura 3.1): - FLUJO EN CONTRACORRIENTE. - FLUJO EN PARALELO. El flujo en paralelo puede describirse considerando un tubo por el cual en uno de sus extremos se alimenta una corriente de material crudo frío y una de gases calientes y la descarga se realiza por el otro extremo, moviéndose ambas corrientes en la misma dirección. Los gases a su temperatura más alta entran en contacto con el material al que hay que ceder el calor cuando esta a menos temperatura. Como consecuencia del elevado gradiente de temperatura inicial, entre los gases y el material, la mayor parte del calor se cede en el primer tramo del tubo (Intercambiador). Si la longitud del tubo es suficiente y la velocidad del gas y material no es demasiado alta, el material y los gases saldrán del tubo a la misma temperatura o muy cercana la una a la otra. En este tipo de flujo puede elevarse la temperatura de los gases de entrada, con el fin de conseguir una acción de intercambio de calor más intensa. En el flujo en contracorriente el polvo de crudo y los gases calientes se mueven en direcciones opuestas dentro del tubo. En este caso las condiciones de intercambio de calor serán diferentes, ya que la diferencia de temperatura entre los gases calientes y el crudo es más pequeña al principio que en el caso de flujo en paralelo, pero dicha diferencia es más uniforme a lo largo del tubo. Cuando el crudo esta más caliente se encuentra con los gases a su temperatura más alta. El crudo se calentará más gradualmente y, en condiciones favorables, su temperatura alcanzará un valor muy cercano al de los gases que entran. Análogamente los gases pueden salir a una temperatura apenas superior a la del crudo que se alimenta. Figura 3.1.- Formas posibles de intercambio de calor entre los gases y el polvo de crudo De lo expuesto se deduce la superioridad del intercambio de calor en contracorriente, ya que el crudo más caliente se encuentra con los gases más calientes (Más efectivos). En los de flujo paralelo lo que se puede hacer es elevar la temperatura de los gases de entrada. Sin embargo, desde el punto de vista práctico en los precalentadores, casi nunca es posible trabajar en contracorriente, por la dificultad de mantener el contraflujo del material pulverizado en una corriente de gas, que en la práctica es elevada. Sería necesario hacer una sección de paso de gran diámetro (Precalentador de la casa KRUPP). El factor decisivo en los precalentadores calentados directamente es el intercambio térmico por convección, es decir la transmisión de calor a las partículas del material por medio de los gases calientes que están en contacto directo con ellas. La conducción y la radiación desempeñan un papel secundario y, prácticamente, se pueden despreciar. 4.- Flujo de operación. En los hornos con intercambiador de calor el proceso de cocción del crudo se divide en dos fases: el precalentamiento y la descarbonatación parcial del crudo tienen lugar en el intercambiador de ciclones y el resto en el horno, el cual se acorta de forma significativaEn la figura 4.1 puede verse un esquema de la instalación de un precalentador de 4 etapas. Consiste en cuatro ciclones dispuestos uno encima de otro, conectados por medio de conductos. El flujo de crudo tiene trayectos hacia arriba, pero el resultado final es hacia abajo en dirección al horno rotatorio, mientras que el flujo de gases es hacia arriba , inducidos por el ventilador exhaustor. En su conjunto el intercambiador de calor trabaja en contracorriente de modo gradual y el crudo accede, tramo a tramo, a gases de temperatura siempre creciente hasta que se llega a la temperatura de entrada al horno. El precalentador utiliza básicamente el intercambio de calor en flujo en paralelo. La eficiencia térmica se mejora dividiendo al sistema en paralelo en una serie de tramos individuales. Utilizando todo el caudal de gases de escape que se producen en el horno durante la cocción del clinker y aprovechando la energía calorífica que contienen (La temperatura de salida de los gases del horno oscila entre 1050 y 1250 °C), se somete al crudo a un tratamiento térmico primario, precalentamiento y descarbonatación parcial (hasta el 35-40 %), antes de su entrada al horno. Durante dicho tratamiento la temperatura del crudo pasa de 50 °C a 780 - 830 ºC y la de los gases residuales del horno desciende hasta valores de 300 - 360 ºC. El contenido térmico de esos gases de salida del intercambiador permite utilizarlos aún para el secado de las materias primas. Con una temperatura final de 330 ºC pueden secarse materias primas con un contenido de humedad del 8 - 9 %. En la figura 4.1 se indican las temperaturas de los gases y del material en cada uno de los tramos individualizados del intercambiador. La temperatura relativamente alta con que el material alcanza la entrada del horno, hace posible la reducción significativa de las dimensiones del horno rotatorio, de modo que la L relación entre la longitud y el diámetro del horno oscila entre 14 y 16. D Los ciclones están conectados entre si por tuberías ascendentes de sección cuadrada, pero la tubería superior es de sección circular. Cada ciclón y su tubería forman un tramo del intercambiador, tramos que van numerados del I al IV de arriba a abajo. Las tuberías de salida del crudo de los ciclones desembocan en las tuberías de gases ascendentes del tramo situado debajo. La tubería de salida del crudo del tramo IV desemboca en la entrada del horno rotatorio. Figura 4.1.- Intercambiador de calor de ciclones de 4 etapas. Temperatura de gases y de material en los tramos individuales, que corresponden a 4 intercambiadores en paralelo. El crudo se alimenta dentro del conducto ascendente que va al ciclón I (Entre los tramos I y II), siendo arrastrado hacia él por la corriente gaseosa. Para lograr una separación mejor y evitar que marche polvo de crudo con los gases, el último tramo, situado en la parte superior, esta dispuesto como ciclón doble. El crudo después de ser separado de la corriente gaseosa se descarga en el conducto ascendente que va al ciclón II (Entre los tramos II y III), siendo arrastrado hacia él por la corriente gaseosa. En el ciclón II el crudo se vuelve a separar de la corriente de gases y se descarga en el conducto ascendente que va al ciclón III (Entre los tramos III y IV), siendo arrastrado hacia él por la corriente gaseosa. Se sigue de igual modo, hasta que se llega a la separación del ciclón IV donde el material ya se introduce en el horno resbalando por las paredes, para que no sea arrastrado por la corriente de gases. El tiempo aproximado que tarda el crudo desde que es alimentado en el precalentador hasta que llega al horno es de 25 - 30 segundos. La altura de la torre intercambiadora de calor es de unos 50 m. La transferencia de calor (Intercambio térmico) tiene lugar, fundamentalmente, en los 4 conductos ascendentes, en una corriente de la misma dirección para el crudo y los gases de salida del horno, y la función básica de los ciclones es la de separar los dos medios (Crudo y gases), después del intercambio de calor. Se estima que el 80 % de la transferencia de calor tiene lugar en los conductos ascendentes y el 20 % restante en los ciclones, La diferencia de temperatura entre los gases y el crudo que salen de cada tramo puede verse en la tabla 4.1 o en la figura 4.1. Se observa que la diferencia de temperatura es de 20 - 40 °C, aproximadamente, lo que demuestra que el intercambio de calor es bastante favorable. Tabla 4.1.- Temperatura del crudo y de los gases en cada etapa o tramo del precalentador. TEMPERATURA SALIDA DE GAS TEMPERATURA SALIDA DE CRUDO (ºC) (ºC) HORNO 1010 – 1090 ---------------ETAPA IV 810 – 840 790 - 820 ETAPA III 690 – 720 650 - 680 ETAPA II 530 – 560 490 - 520 ETAPA I 330 – 360 300 - 330 ETAPA En la figura 4.2 puede verse el tiempo necesario para el calentamiento de partículas de caliza y de cuarzo en función de su tamaño. Dicho tiempo, como se puede observar, es muy corto y tanto más cuanto menor sea el tamaño de partícula. Si se comparan las curvas de calentamiento del cuarzo con las de la caliza, se observa que las del cuarzo para diámetros entre 0.1 y 0.16 mm alcanzan en el mismo tiempo, temperaturas mas altas que las de la caliza. Los tiempos de calentamiento de 0.1 hasta 0.3 segundos dados en la figura 4.2, se refieren a condiciones ideales, en que las partículas de crudo libremente suspendidas (Fluidificadas) están totalmente rodeadas por los gases de calentamiento. Sin embargo, en la práctica dichos tiempos pueden ser sobrepasados para fracciones de granulometría gruesa de crudos preparados industrialmente y por originarse aglomeraciones de crudo que dificultan el intercambio térmico, no consiguiéndose todo el nivel deseado. En el caso de una fuerte concentración de crudo existe además la posibilidad de que las partículas de mayor tamaño sean separadas en el ciclón antes de que hayan alcanzado la temperatura de los gases circundantes. Esto disminuye la eficacia del intercambio térmico (De la descarbonatacion) y es la razón de que se dispongan varios ciclones en serie, al objeto de garantizar que se aprovechen al máximo las posibilidades físicas para conseguir la máxima transmisión posible de calor de los gases al crudo (Se consigue así el mayor grado de descarbonatacion). Figura 4.2.- Tiempos de calentamiento de partículas de caliza y e cuarzo. Los taponamientos se deben, casi exclusivamente, a las adherencias de material y se presentan en los ciclones o en los conductos de crudo, preferentemente durante situaciones excepcionales en las que se pueda producir un calentamiento excesivo, tales como interrupción de la producción, puesta en marcha, etc. Estas adherencias pueden llegar a desprenderse, de modo que interceptan el paso del crudo a la salida del ciclón. El ventilador exhaustor ( V.T.I. ) succiona los gases a través del sistema del precalentador , venciendo las resistencias del sistema a este flujo de gases . La resistencia del sistema es importante y en muchas plantas es el factor limitante en la producción del horno. Para lograr la máxima producción en el sistema horno-precalentador, se debe tener en cuenta la relación entre el volumen y caída de presión, ya que al aumentar la producción, el volumen de gases de salida aumenta considerablemente. La caída de presión viene dada por: DP = 1.6kV donde: DP = caída de presión del sistema. k = Una constante que depende de la resistencia al paso de los gases que ponga el precalentador V = Volumen de gases que maneja el precalentador. En esta ecuación se puede ver que al tratar de aumentar la producción , y por consiguiente el volumen de gases , la caída de presión aumenta hasta llegar a la capacidad del ventilador. Las velocidades de los gases y material en los tubos ascendentes es, aproximadamente, de 20-22 m/seg. El resto del tiempo se invierte en la separación en los ciclones y en el paso por los tubos de caída del material. 5.- Construcción del intercambiador de calor. 5.1.- Ciclones y tubos inmersión. El dimensionamiento de los ciclones se basa en la relación : Q2 = Cte S5 m3 siendo Q el caudal de gases de escape y S el diámetro interior del ciclón o del conducto de gases. s Como constante se considera la pérdida de presión en el sistema, p = 500 mm columna de agua, por ejemplo para una altura de instalación hasta 500 m sobre el nivel del mar. A base de estas leyes se puede ya constatar que menores dimensiones de ciclones y, con ello, menor peso del equipo a suministrar, sólo pueden conseguirse, finalmente, si se admiten superiores velocidades de gases y pérdidas de presión y superior consumo de energía por el ventilador del sistema. En la URSS, donde el intercambiador en ciclones de cuatro tramos ha sido proyectado por el Instituto Giprocement, se aplica, en el cálculo de las dimensiones de los ciclones del intercambiador, la fórmula siguiente: 2 D = 0.536 4 V ρ t ε ∆p donde: D = Diámetro del ciclón (mm). ( s) 3 V = Volumen de gas que pasa por el ciclón m ( ρt = Peso específico del gas a la temperatura media kg ρt = ρ 0 m3 ), ( ) 3 273 + K siendo K = Concentración de polvo en los gases m s 273 + t ε = Coeficiente para la pérdida de presión( = 110) ∆p = Pérdida de presión en el ciclón ( mm de columna de agua) La pérdida de presión en él intercambiador varía entre 500 - 600 mm de columna de agua. Los gases finales del intercambiador por suspensión, contienen polvo en cantidades que, según diferentes mediciones, oscilan g entre 80- 115 de clinker y, por tanto, un promedio de un 10 % del peso de clinker. Referido al crudo, son kg g 50 - 72 de crudo o, en cifras redondas, el 6 % del peso de crudo. kg Los diámetros de los ciclones II, III y IV son iguales. Los conductos ascendentes y los ciclones están revestidos interiormente con chamota y masas refractarias. Los tubos de caída para el transporte de polvo del tramo I al tramo IV y desde aquí al horno rotatorio, están siempre revestidos con masas refractarias. Se mantienen de corta longitud las alturas de las partes cilíndricas de los ciclones II, III y IV, puesto que en estos tramos no se concede importancia a lograr un alto grado de separación. Con ello se rebaja la pérdida de presión y simultáneamente se disminuye la altura de la estructura soporte. Solamente están dimensionados los ciclones del tramo I, para conseguir un elevado grado de separación, tramo que siempre consiste en dos ciclones, independientemente de la magnitud del intercambiador. Para evitar dificultades tanto de tipo aerodinámico como de explotación, ocasionadas por dimensiones demasiado grandes en las canalizaciones y en los ciclones, los intercambiadores de calor para producciones por encima e 2000 t/24 h se construyen como sistemas gemelares, es decir, con dos líneas de trabajo en el intercambiador para un solo horno. Cada una de estas dos líneas de ciclones cuenta con su propio exhaustor, para permitir que la instalación pueda trabajar con una sola de las líneas de ciclones, cuando haya perturbaciones de explotación. Decisivo para la función determinante del ciclón, como elemento separador destinado a separar el crudo del gas portador de energía térmica, sigue siendo la disposición de la espira de entrada a continuación de la tubería de gases ascendiente con el codo. Desemboca, tal como se representa en la figura 5.1.1, a través de la mitad de la circunferencia. Anteriores intenciones de conducir la espira por encima de la cuarta parte de la circunferencia o bien colocar el codo directamente en la parte cilíndrica fueron desechadas considerando el período de duración de los tubos de inmersión y el rendimiento de separación. Figura 5.1.1.- Tubería de gas ascendente, codo y ciclón del intercambiador de calor Si, no obstante, se realizará esta solución, resultará necesario emplear tubos de inmersión, largos también, para las etapas de ciclón III y IV. Los correspondientes materiales resistentes al calor son, sin embargo, también frágiles y no presentan insensibilidad contra temperaturas variables. Igualmente se cuidará, con ocasión de dimensionar la entrada de gases al ciclón, que el flujo entrante de gases-crudo no llegue a chocar contra el tubo de inmersión, dando allí lugar a desgastes. Con ocasión de realizar tales medidas deberá contarse igualmente con un considerable aumento de la pérdida de presión en cada etapa de ciclón, en una magnitud de aproximadamente 50 mm columna de agua y aún más. El empleo de largos tubos de inmersión en el sector inferior del intercambiador de calor, tubos que en caso de avería dan lugar a taponamientos, no corresponde, además, al criterio respecto a seguridad de servicio e insensibilidad en caso de errores de operación, que pueden dar lugar a excesivas temperaturas temporales. 5.2.- Separador de doble ciclón (Figura 5.2.1) Diferenciándose de la construcción de las etapas de ciclón único, la etapa I se construye siempre, al objeto de asegurar máxima separación de gases y de crudo, a base de un doble ciclón. Figura 5.2.1.- Separador de doble ciclón. Con respecto al rendimiento de separación, la pérdida en forma de polvo llega hasta 6 % del caudal de crudo alimentado. El revestimiento refractario del separador de doble ciclón se coloca con un espesor de 125 mm en la punta de salida, de 65 mm en la parte cilíndrica (a partir de ciclón de tamaño 3.3 metros de diámetro) y de 125 mm en el techo suspendido. 5.3.- Conductos de crudo y cajas de trampillas El dimensionamiento y la realización constructiva de los conductos de transporte de material entre las distintas etapas del intercambiador de calor deberá considerarse, con miras a seguridad de funcionamiento, control, y disponibilidad del sistema, con idéntica importancia que la observada para los ciclones y conductos de gases mismos. Los taponamientos en los ciclones se deben, casi exclusivamente a adherencias de material en el ciclón o en el conducto de crudo con la siguiente resbaladera, preferentemente durante excepcionales situaciones de funcionamiento o en la puesta en marcha. En tales circunstancias se pueden observar, eventualmente, mayores temperaturas de gases en el sistema, que van de 50 °C hasta 150 °C por encima de las usuales a nivel de producción normal. Al volver a la operación normal y con ello a las temperaturas habituales, se desprenden tales adherencias de las paredes, interceptando el paso de crudo a la salida del ciclón. Deberá contarse por principio con esta clase de perturbaciones (fallo de corriente, de materiales, etc.). Las consecuencias indicadas y sus influencias sobre la disponibilidad llevaron, en lo que respecta a los conductos de crudo, a los diámetros interiores recopilados en las tablas de las figuras 5.3.1, 5.3.2 y 5.3.3 , en función del tamaño del ciclón. No debe menospreciarse la importancia que tiene sobre el buen funcionamiento del sistema el correcto funcionamiento de las cajas de trampillas al final de los conductos de crudo, respectivamente por encima de las resbaladeras de crudo, las que, en conjunto, con las correderas de impacto, producen una alimentación uniforme de material a los conductos de gases contrarrestando: - durante el servicio de producción: el transporte directo, perjudicial para características de adherencia y calentamiento de material, a través de los conductos de crudo y, con ello, la pérdida de un flujo parcial de gases de escape para calentamiento de material y descarbonatación primaria. - que se afecte la inclinación del torbellino en el ciclón y, con ello, que resulte peor grado de separación. - en casos de interrupción de la producción y en situaciones de puesta en marcha: un calentamiento excesivo de los conductos de crudo y, consecuentemente, la formación de adherencias en dicho punto. Figura 5.3.1.- Conducción de crudo de la etapa a la II a la III. Figura 5.3.2.- Tubería de crudo de la etapa IV a la tubería de gas a través de la cámara de entrada. Figura 5.3.3.- Conducción de crudo de la etapa IV a la cámara de entrada. 6.- Ciclos internos. 6.1.- Introducción. El desarrollo de hornos con precalentador de suspensión ha dado origen a dos problemas, que por lo regular no se hallan en otros tipos de sistemas de horno rotatorio . Uno de ellos es el problema de la calidad del clínker causada por un alto contenido álcalis y el otro son los problemas de los precalentadores debido a incrustaciones y bloqueos en el sector de la cámara de entrada y del ciclón de la etapa IV. Los elementos químicos que causan estos problemas son los álcalis, cloruros y sulfatos, los cuales son volatilizados parcial o completamente en la zona de clinkerización del horno. En hornos con proceso húmedo o seco largo, algunos de los compuestos volatilizados pueden salir del horno en los gases de salida pero da como resultado la condensación de estos materiales en la alimentación cruda que baja, originando un flujo interno de recirculación. Debido a los minerales del crudo y a los introducidos con los combustibles, durante la cocción se pueden transferir al clinker cifras de álcalis del orden del 0.6 - 2.2 % de K2O y del 0.1 - 0.7 % de Na2O. El comportamiento de los compuestos volátiles de álcalis, cloruros y sulfuros depende de su concentración relativa y las leyes fisicoquímicas. De acuerdo con su frecuencia se deben diferenciar, en especial, 3 tipos de circuitos: - Circuitos de cloruros alcalinos (KCl y NaCl) ; - Circuitos de sulfatos alcalinos (K2SO4, Na2SO4) ; - Circuitos de SO3 (SO2). A partir, aproximadamente, de los 800 °C pueden evaporarse parcialmente los álcalis en el horno. En la tabla 6.1.1 se dan los puntos de fusión de diferentes combinaciones de los metales alcalinos. Una parte de los álcalis, los más estables a las variaciones de la temperatura, permanecen y forman parte de los minerales del clinker: KC23S12, NC8A3, KC8A3, K2SO4, Na2SO4 Tabla 6.1.1.- Punto de fusión de diversos compuestos alcalinos. 6.2.- Circuitos de cloruros alcalinos. Cuando existen cloruros alcalinos es de esperar, que en el horno rotatorio con intercambiador de calor, se produzca la evaporación del 98 - 100 % en la zona de sinterización, retornando a la zona de entrada del horno donde condensan . No son raras las veces que se produce una concentración de 50 hasta 100 veces en el crudo a la entrada del horno en comparación con los valores de entrada de las materias primas. Se han encontrado valores superiores a 10 % de Cl − en el crudo pasante por debajo de la etapa IV. Para salvar este problema se instala una desviación parcial de gases en el sector de la cámara de entrada del intercambiador de calor. La cantidad de gases a desviar depende de la cantidad de cloruros en el crudo alimentado y de la cantidad de Cl − considerada como admisible en el crudo caliente, a la entrada del horno. La experiencia ha demostrado que para evitar taponamientos de ciclones se tienen que mantener valores de, a lo sumo, 1.5 hasta 2 % de Cl − , y para evitar extensamente incrustaciones en la cámara de entrada de, a lo sumo, 0.5 % de Cl − . 6.3.- Circuitos de sulfatos alcalinos. Al trabajar con temperaturas de zona de sinterización y composiciones de crudo correspondientes a valores normales, los sulfatos alcalinos son evacuados en gran escala con el clínker, sin que lleguen a vaporizarse y se produzca su recirculación. En casos donde se producen problemas por incrustaciones existe la posibilidad de intercalar una corredera de choque en el conducto de entrada de crudo y producir así una circulación de crudo entre cámara de entrada y ciclón IV. De esta forma se consigue que los compuestos alcalinos, que llegan desde el horno en forma de gases o de neblinas, queden obligados a adherirse a partículas de crudo en suspensión, relativamente frías, solidificándose allí, antes de que puedan entrar en contacto con las paredes de la cámara de entrada. Un efecto negativo es que, por una parte, se afecta la descarbonatación del crudo en el intercambiador de calor y, por otra parte, se produce un aumento de la pérdida de presión, ya que en tal caso se tiene que realizarse un mayor trabajo de transporte neumático. Ambos factores llevan a que se reduzca el rendimiento punta de la planta y, en caso extremo, a un funcionamiento no constante del horno. Estas deficiencias, sin embargo, apenas se manifiestan si, intencionadamente, se mantiene reducida la cantidad de crudo circulante. Esto se puede conseguir, fácilmente, modificando la posición de la corredera durante el servicio. La conducción de esta corredera de impactos se puede reconocer, en la figura 5.3.3, en el extremo inferior del tubo de entrada de crudo. 6.4.- Circuitos de SO3 (SO2). La existencia de azufre, procedente del crudo y del combustible, puede dar lugar a incrustaciones de bastante espesor, con taponamientos, sino existen suficientes álcalis que se encarguen de la fijación del azufre. El azufre de la mezcla cruda pasa SO2, así como el azufre total del combustible. En la corriente de gases, el SO2 en conjunto con el exceso de oxígeno reacciona con los óxidos alcalinos para formar sulfatos alcalinos , o bien si no existen suficientes álcalis reacciona con la cal libre para formar sulfatos de calcio a temperaturas probablemente menores a 1200 ºC. Así el SO3 (SO2) libre llega a unirse, en el sector de entrada del horno y en el intercambiador de calor, con la cal libre allí existente, formando sulfato cálcico, 2CaO.SO3, de las más distintas formas mineralógicas (por ejemplo, 2CaO.SO3, 2CaO.SO3.SiO2), que tienen un punto de fusión bajo y que, en función de la temperatura de sinterización y de la granulación de clínker en la zona de sinterización, pueden volver a disociarse. Una reducción de circuitos de SO3 por medio de una desviación parcial de gases no se puede justificar casi nunca desde el punto de vista económico, ya que las cantidades de azufre introducidas con las materias primas o con el combustible sobrepasan de 10 hasta 50 veces las introducciones comparables de cloruro. Esto implica una evacuación parcial de gases, en la magnitud de 15 % frente a aprox. 5 % en un circuito de álcalis. Al verificarse el exceso -de SO3 , SO3 total - SO3 combinado a Na2O y K2O-, el exceso debería quedar, de acuerdo con el cálculo estequiométrico, referido al clínker, por debajo de 0.3 %. Existiendo un exceso de azufre se comprobará primeramente si, disminuyendo azufre en las materias primas o en el combustible o bien añadiendo aditivos ricos en óxidos alcalinos -especialmente con elevado contenido de Na2O y, en la medida que esto es tolerable por la calidad del clínker, se puede obtener un remedio al respecto. Si, por el momento, no se pudiera obtener ninguna solución de esta forma, se deberá considerar a continuación la creación de un circuito de polvo. Por lo tanto a la salida del horno tendremos sulfatos alcalinos condensados o condensándose, así como sulfatos de calcio, además de otros compuestos que contienen estos radicales comunes. En vista de que la temperatura de la cámara de entrada está en el rango en donde la mayoría de estos compuestos se condensan, se origina una condensación. tanto en las paredes de la cámara como en el material que viene de la IV etapa y es levantado por la corriente de gases, así como el material levantado desde la entrada del horno. Esto obliga a tener que limpiar los ductos en los que se acumulan estos materiales para evitar que se estrangulen los ductos por los cuales pasan los gases del horno hacia el precalentador. Aparte de los problemas de acumulación de material, es que los sulfatos alcalinos, sulfatos de calcio y cloruro de potasio formados se incorporan a la alimentación introducía vía del ciclón IV etapa y recirculan hacia el horno, con lo cual se va aumentando la concentración de los compuestos volátiles hasta alcanzarse una concentración de equilibrio dependiendo de la volatilidad y concentración relativa de los compuestos presentes. Estos problemas se pueden resolver con la instalación de un sistema de desvío (Bypass), que implica la purga de una determinada cantidad de gases de salida del horno en los cuales se encuentran presentes los compuestos en forma de vapor, con lo que es posible disminuir el porcentaje de álcalis en el circuito interno y con ello también el del clinker . El gas caliente es enfriado para condensar los compuestos volátiles, que se eliminan por medio de un filtro de sacos. Entonces, como esta cantidad de gas no se utiliza para calentar el crudo en el precalentador, la eficiencia térmica del sistema será menor, dando como resultado un mayor consumo de combustible. Por razones económicas de coste de inversión y también las negativas de origen térmico, el bypass de los gases residuales solo deriva el 25 % de su volumen. La derivación por encima del 25 % únicamente proporciona una reducción adicional relativamente pequeña. En la mayoría de los casos se llega a volúmenes derivados más pequeños, del 3-10 %. Los consumos de calor y de energía eléctrica crecen debido al establecimiento del bypass. kJ de clinker por cada un 1 x kg de volumen de gases derivados. El incremento de energía eléctrica absorbida alcanza, aproximadamente, 2 kWh , independientemente del volumen de gases derivados por el bypass. La cantidad de polvo t ..de..clin ker separado por el bypass es del orden del 1 % del crudo de alimentación al intercambiador por cada 10% del volumen derivado por el bypass. La instalación del bypass comporta un aumento de consumo de calor de 17-21 La temperatura de los gases, medida en la válvula de derivación, se aproxima a los 1100 °C. El comportamiento químico de los álcalis exige enfriar los gases derivados con aire tomado del ambiente hasta que desciendan a la temperatura de unos 475 °C. Sólo desde esa temperatura hasta por debajo de los 285 °C, es decir, la de entrada permisible para los filtros de tejido de vidrio, pueden enfriarse mediante la proyección de agua finamente dispersada. 6.5.-Volatilidad de los álcalis. Se ha encontrado que: (a).- La volatilización de los álcalis aumenta por la elevación de la temperatura en la zona de clikerización, así como por la prolongación del tiempo que el material permanece en ella. (b).- La volatilidad de los portadores de álcalis en el crudo disminuye según la serie ilita, mica, ortoclasa. (c).- Contenidos crecientes de SO3 en el crudo y contenido creciente de SO2 en los gases rebajan la volatilidad de los álcalis en el crudo y en sus circuitos El cloro en el crudo, en los gases del horno, así como el vapor de agua que éstos contienen, elevan la volatilización de los álcalis. Especialmente el cloro eleva la volatilidad en el circuito de los álcalis. Para tal fin se añade cloruro de calcio al crudo en estas cuatro modalidades. 1.- Durante su molienda. 2.- Antes de la alimentación del horno. 3.- Por proyección de solución al 30 % de cloruro de calcio dentro del horno mediante una canalización dispuesta debajo del mechero del horno. 4.- Inyectando polvo de cloruro de calcio al aire secundario. La adición del cloruro de calcio al crudo para reducir los álcalis en el clinker la ha empleado por vez primera el Dr. G. T. Brownmiller, en una fábrica de cemento de Birmingham, Alabama (EE.UU.). 6.6.- Cálculo de la magnitud del circuito de los álcalis. El cálculo de la magnitud del circuito de los álcalis se realiza de acuerdo con Weber, dando por supuesto que el contenido en álcalis de un crudo se iguale a 1 y que el del combustible es igual a 0. La fórmula para calcular la magnitud del circuito es: K −1= ε 1 (1 − V ) 1 − ε 2 (1 − V ) (6.6.1) y la fórmula para la reducción del contenido de álcalis es: ∆A = ( K − 1) V 1− V (6.6.2) En las cuales: K-1 = Cantidad de álcalis en el circuito ε 1 = Volatilidad de los álcalis del crudo ε 2 = Volatilidad de los álcalis en su circuito V = Alcalis en la válvula = Alcalis en la vena derivada por el bypass más álcalis no condensados en el intercambiador ∆A = Reducción del contenido de álcalis en el clinker Cada uno de los componentes alcalinos (K y Na) se calcula con los correspondientes valores de su volatilidad ε 1 y ε 2 , respectivamente. Pueden aplicarse las mismas fórmulas para el cálculo del contenido de sustancias no alcalinas, tales como el azufre y los cloruros. El valor de la volatilidad de los álcalis en el crudo puede determinarse analíticamente. Sin embargo, apenas es posible determinar la volatilidad de los álcalis en el circuito, ε 2 , en todos los casos ε 2 es igual que ε 1 o superior, puesto que este valor se refiere a dos componentes que ya están vaporizados. Son típicos los factores para la volatilidad que figuran en la tabla 6.6.1. Tabla 6.6.1.- Factores típicos para la volatilidad. EJEMPLO. Cálculo de la reducción del contenido de K2O para los valores de ε 1 = 0.60 y ε 2 = 0.90. Cálculo de la reducción del contenido de Na2O para los valores de ε 1 = 0.50 y ε 2 = 0.80. Partiendo del supuesto de que un clinker obtenido en horno sin bypass tenga un contenido de álcalis dado por K2O = 1.25 % y Na2O = 0.32 % durante la explotación con bypass se alcanzarán los valores que siguen para el contenido de álcalis en el clinker: Con un 25 % de volumen de gases derivados por el bypass, se logra un contenido de K2O = 0.68 x 0.659 = 0.45. Si se agrega el contenido de Na2O del 0.22 %, se deduce un contenido total de álcalis del 0.67 % con lo que se rebasan en 0.07 % las estipulaciones norteamericanas para cementos pobres en álcalis. Por tanto, sería recomendable añadir cloro al crudo en forma de cloruro de calcio, para obtener una volatilidad más alta para los álcalis del crudo y con ello valores más altos también para el, de hasta unos 0.70 -0.75 (Ver tabla 6.6.1). La cantidad de CaC12 que se ha de añadir se determina por mediciones de laboratorio. La adición del 0.25 % de Cloro referido al crudo, eleva la volatilidad y hace disminuir el contenido de álcalis en el clinker en un 0.2 %. La elevación de la temperatura en la zona de sinterización origina un valor más alto para ε 1 . Por extrapolación de datos específicos para el caso , se halla que por elevación de la temperatura en la zona de sinterización desde 1450 ºC a 1500 ºC, los valores de ε 1 y ε 2 se incrementan en, aproximadamente, un 26 %. 6.7.- Tipos de instalaciones con bypass. En las figuras siguientes se muestran diferentes tipos de instalaciones con bypass. En la figura 6.7.1 se esquematiza una instalación de horno con intercambiador y bypass, en la cual se separa el polvo alcalino de la vena gaseosa mediante ciclones y tras liberar de polvo los gases portadores se reincorporan a la vena gaseosa principal. La mayoría de las veces, el polvo depositado en los ciclones se lleva a la escombrera o se lixivia. Figura 6.7.1 .- Instalación de bypass en intercambiador con deposición de polvo alcalino y retorno de los gases a la corriente principal de estos. En la figura 6.7.2 se muestra otro tipo de instalación de intercambiador con bypass. En ésa el gas derivado por el bypass se somete a un desempolvado previo con ciclones y después se depura definitivamente con un filtro electrostático dedicado a esta función concreta. En este caso, la corriente principal es más adecuada para el secado de las materias primas, que la correspondiente a la instalación representada en la figura 6.7.1. Figura 6.7.2.- Instalación de bypass en intercambiador con predeposición en ciclón y filtro electrostático individual para los gases de bypass. En la figura 6.7.3 se representa una tercera forma de disponer una instalación de bypass. Se conduce directamente la vena gaseosa derivada a un filtro electrostático destinado a ese fin. Figura 6.7.3.- Instalación de bypass en intercambiador con desempolvado directo en filtro particular La elección del tipo de instalación de un bypass depende del comportamiento químico de las materias primas y de la magnitud de la vena derivada por el bypass. Se ha propuesto condensar los álcalis en superficies frías, extremo que han confirmado ensayos realizados en intercambiadores en explotación. De este modo es posible separar selectivamente los álcalis. Sin embargo, hasta ahora no se ha llevado a la práctica este método. 7.- Tipos de intercambiadores de calor. 7.1.- Intercambiador DOPOL. El proceso Dopol es uno de los tipos de intercambiador por suspensión del crudo en los gases del horno construido por Polysius. La denominación Dopol está formada por las sílabas iniciales de las palabras, Doppelstrom ( corriente doble ) y Polysius. En la figura 7.1.1 puede verse una representación esquemática de un intercambiador de calor DOPOL, que posee dos líneas de ciclones. En él los tramos primero, tercero y cuarto, contados de abajo a arriba, consisten en ciclones dobles y dispuestos en paralelo. El segundo tramo el llamado ( Wirbelschict ) "recinto turbulento" está incluido como elemento único y trabaja en contracorriente. Para evitar una irregular calefacción en los ciclones dobles , las dos corrientes de material se reúnen en dicho recinto turbulento y allí son sometidas a movimientos turbulentos . Las tuberías del tramo inferior ( el más caliente) tienen sección elíptica para impedir la formación de adherencias, al contrario de lo que ocurre en las de sección cuadrada. La división de la vena gaseosa en dos líneas permite establecer ciclones de menores dimensiones para la misma cantidad de gases, con idéntico poder de separación. El desarrollo del sistema con ciclones dobles, sugirió la posibilidad de que junto a su mejor poder de separación se puede llegar, sin variar su estructura ni conexión paralela a sistemas de hornos de grandes caudales con líneas de intercambio a voluntad. Ya se han construido hornos con intercambiador Dopol con caudales de hasta 8000 t . 24..h Las ventajas del sistema DOPOL son: - Requisitos de energía minimizados debido a la alta recuperación de calor y a la baja caída de presión. - Alta eficiencia y bajo consumo de calor debido a la alta eficacia de separación de los ciclones y a la distribución uniforme del crudo sobre la sección transversal de los conductos. En la tabla 7.1.1 puede verse el balance térmico de un intercambiador de calor Dopol (Caudal 4000 t/24 h). Tabla 7.1.1.- Balance térmico de una instalación con intercambiador de calor DOPOL. 1.- EXIGENCIA TEORICA DE CALOR 2.- CON EL CLINKER 3.- AIRE RESIDUAL DEL ENFRIADOR 4.- EVAPORACION DE AGUA 5.- GAS RESIDUAL 6.- PERDIDAS POR RADIACION Y CONVECCION TOTAL ENERGIA (kJ/kg clinker) 1735 42 345 13 627 293 3055 (%) 56.8 1.4 11.3 0.4 20.5 9.6 100 El consumo de energía eléctrica del sistema horno e intercambiador de cuatro tramos es de 13 kWh/t de clinker, calculado desde la alimentación de crudo hasta la salida de clinker del enfriador , para un volumen de gases finales de 1.3 m3N/kg clinker a una temperatura de 310 °C. Figura 7.1.1- Representación esquemática de un intercambiador de calor DOPOL, 7.2.- Intercambiador MIAG. La instalación del precalentador MIAG puede verse en la figura 7.2.1. Consta de 3 ciclones dobles en los que el flujo de materiales es en paralelo y de un recinto cónico de turbulencia que trabaja en contracorriente. El crudo entra por gravedad en el precalentador en la corriente de gases entre el primero y segundo tramos contados desde arriba. La corriente gaseosa capta las partículas de crudo y las calienta. El exhaustor aspira el gas residual, mientras que el crudo se incorpora a la corriente de gases entre Z2 y Z3. En este tramo se repite el proceso anterior pero a temperatura más alta. El recinto cónico de turbulencia , dispuesto debajo de Z2, toma el crudo del segundo tramo y lo envía rápidamente por las tuberías a los ciclones Z3. Después de la separación de los gases , el crudo, a través de los tubos de caída, regresa de nuevo al recinto de turbulencia desde donde, por las tuberías para gases, vuelve parcialmente a los ciclones Z3. Se establece así un circuito de crudo cuya carga se eleva hasta un valor de saturación. En el momento en que se ha rebasado la capacidad de suspensión de los gases para el crudo, se forman nubes de polvo, que se depositan cada vez más profundamente en el cono de turbulencia y caen en sentido contrario al de la corriente gaseosa. (CONTRACORRIENTE). Finalmente el crudo accede al horno a lo largo de un resbaladero. El circuito de crudo permite una mayor permanencia en la zona más caliente del intercambiador, con lo cual se incrementa el intercambio térmico. Debido al mayor diámetro del recinto cónico de turbulencia, en comparación con el de los conductos normales que unen el horno con los ciclones, este tipo de precalentador presenta menos problemas de taponamientos. También si se quiere aplicar la precalcinación, es más fácil de acoplarle los quemadores. El consumo kJ específico de calor es de 3135-3345 . kg ..clin ker Figura 7.2.1- Representación esquemática de un intercambiador de calor MIAG. 7.3.- Intercambiador WEDAG. En la figura 7.3.1 se muestra un esquema de este tipo de precalentador. Puede verse que trabaja con 4 tramos de ciclones, de los cuales el segundo y el cuarto, contados desde abajo, son dobles. Los de los tramos primero y tercero se les denomina principales. Entre los ciclones dobles se encuentran las cámaras de turbulencia, en las cuales el intercambio de calor se realiza en contracorriente y en donde de prolonga el tiempo de permanencia de las partículas de crudo en el seno de la corriente de gas con el fin de aumentar el intercambio de calor. El crudo entra en el precalentador por la cámara de turbulencia V2, de la que pasa, de forma tangencial, a los 2 ciclones C4 donde es separado, luego accede a las tuberías de gases de los 2 ciclones del tramo 2 que lo llevan a ciclón principal del tramo 3, después de un largo recorrido aumentando así el tiempo de permanencia del crudo en contacto con los gases (Mayor intercambio de calor). Del ciclón del tramo 3 el crudo llega a la cámara de turbulencia V1 y es conducido con los gases a los dos ciclones C2 del tramo 2. De estos, y a través de un conducto de conexión pasa al ciclón C1, del que calentado a unos 800 °C va al horno. El consumo específico de calor es de 3260 - 3345 kJ/kg clinker. Figura 7.3.1- Representación esquemática de un intercambiador de calor WEDAG. 7.4.- Intercambiador KRUPP-. En la figura 7.4.1 se muestra un esquema de este tipo de precalentador. A diferencia de los tipos anteriormente descritos, que trabajan en corriente de la misma dirección en todos los tramos o contienen algunos en que lo hacen en contracorriente (cámara de turbulencia), este tipo de intercambiador de calor trabaja totalmente a contracorriente, excepto el tramo superior que a efectos de separación del polvo esta constituido por ciclones. Consta en un tramo superior compuesto por dos ciclones con tuberías ascendentes y en un cilindro vertical autosoportado. Estrechamientos tipo tobera dividen al cilindro en 4 cámaras, por encima de cada uno de ellos se dispone un dispositivo cónico, con el fin de hacer que la distribución del polvo que va cayendo sea regular. De este modo el intercambiador de calor trabaja con 5 tramos. El material entra en el precalentador por el compartimento situado entre la cámara más alta del cilindro y el tramo de ciclones, donde lo arrastra la corriente gaseosa. Precalentado y separado en los ciclones pasa, a través de los conductos de caída de estos, a la primera cámara del cilindro vertical desde la que va cayendo cámara a cámara y en contracorriente con los gases, hasta que desde la última accede al horno. En cada una de las cámaras el crudo se mantiene momentáneamente en suspensión hasta sobresaturación, gracias al estrechamiento, lo que aumenta el tiempo de permanencia del crudo en el precalentador, con lo que se aumenta el intercambio de calor. Este proceso se repite 4 veces. En los tramos individuales del intercambiador KRUPP se han medido las temperaturas que se muestran en la figura 7.4.1. El consumo específico de calor es de 3345 - 3760 kJ/kg clinker. La gran sección del cilindro y la velocidad relativamente pequeña de la corriente gaseosa hacen que la pérdida de presión también sea pequeña, aproximadamente 270 mm de columna de agua, de los cuales el 40 % corresponden al cilindro y el 60 % restante al tramo de los ciclones y el tubo ascendente para los gases. El consumo total de energía eléctrica es de 16.9 kwh/t En la tabla 7.4.1 se relacionan datos de explotación de dos instalaciones de hornos con intercambiadores de calor Krupp a contracorriente. Tabla 7.4.1.- Datos de explotación de dos instalaciones de hornos con intercambiadores de calor Krupp. El intercambiados KRUPP de torre única trabaja hasta un caudal de 1000 t/24 h, para caudales superiores se dota a la instalación de torre doble. Un intercambiados Krupp para 1000 t/clinker/24 h cuenta con un cilindro vertical de 7 m de diámetro y en número redondos, 47 m de altura. La relación del diámetro a la altura es de, aproximadamente, 1:7. La superficie exterior de la torre tiene 1033 m2. Frente a ella, la superficie exterior de un intercambiador de caudal equivalente con ciclones de cuatro tramos, alcanza los 1610 m2. Figura 7.3.1- Representación esquemática de un intercambiador de calor KRUPP.