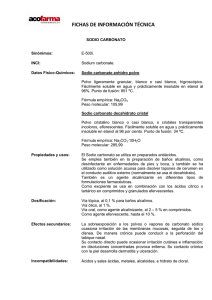

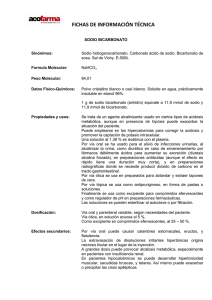

Planta de Produccion de sodio - Universidad Tecnológica de Pereira

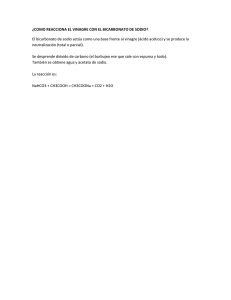

Anuncio