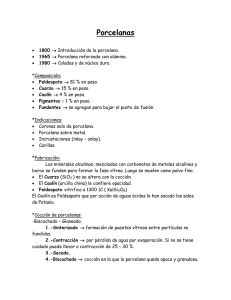

Porcelana Dental

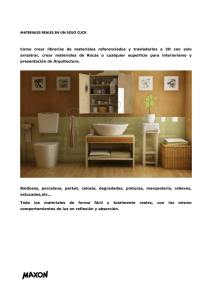

Anuncio