ESTUDIO DE TIEMPOS, METODOS DE PARAR Y OBSERVAR

Anuncio

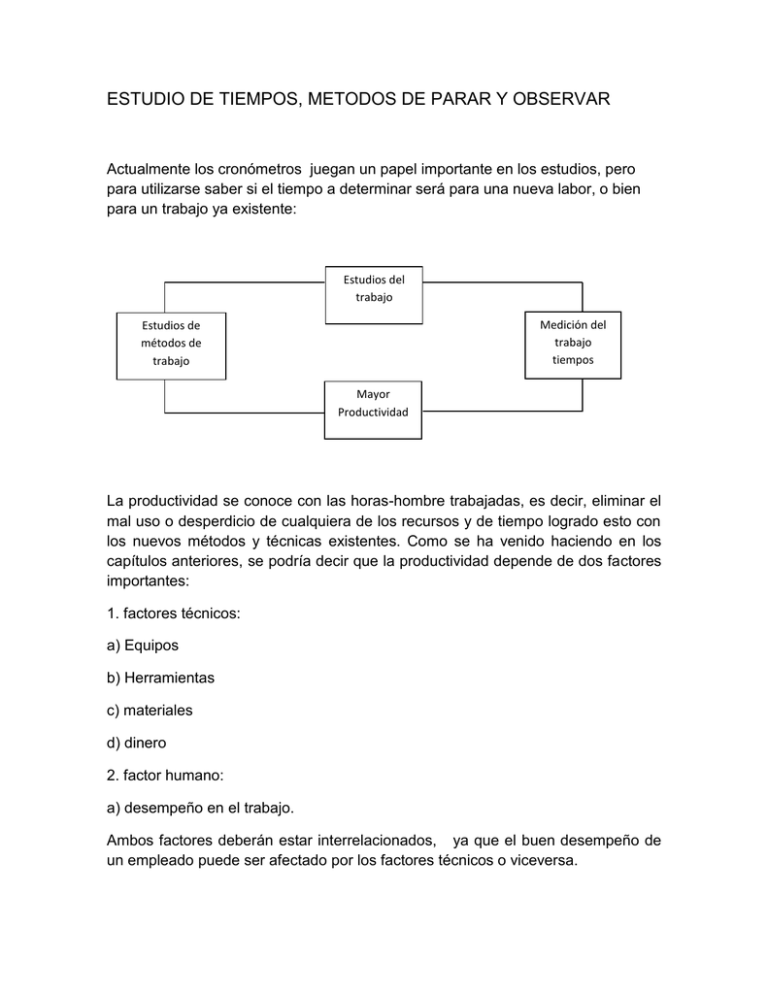

ESTUDIO DE TIEMPOS, METODOS DE PARAR Y OBSERVAR Actualmente los cronómetros juegan un papel importante en los estudios, pero para utilizarse saber si el tiempo a determinar será para una nueva labor, o bien para un trabajo ya existente: Estudios del trabajo Medición del trabajo tiempos Estudios de métodos de trabajo Mayor Productividad La productividad se conoce con las horas-hombre trabajadas, es decir, eliminar el mal uso o desperdicio de cualquiera de los recursos y de tiempo logrado esto con los nuevos métodos y técnicas existentes. Como se ha venido haciendo en los capítulos anteriores, se podría decir que la productividad depende de dos factores importantes: 1. factores técnicos: a) Equipos b) Herramientas c) materiales d) dinero 2. factor humano: a) desempeño en el trabajo. Ambos factores deberán estar interrelacionados, ya que el buen desempeño de un empleado puede ser afectado por los factores técnicos o viceversa. También cuando se habla de productividad se deberá tener en mente la habilidad y la motivación, ya que una persona que tenga una gran habilidad, pero carece de motivación, hará un mal trabajo; una persona sin habilidad, aunque tenga una gran motivación, hará de igual manera un mal trabajo, por lo que deberá incluirse el entrenamiento. Cuando hablamos de tiempo para obtener una mayor productividad, nos referimos a un estudio con el objeto de determinar el tiempo requerido para una persona calificada o entrenada trabajando a una marcha normal para realizar un trabajo específico. Este nos indica por general el tiempo en minutos. Para entender los estudios de tiempo por el método de parar y observar, deberán detenerse claros los siguientes conceptos: 1. Tc =tiempo del ciclo, que se ha venido utilizando en la graficas hombre maquina y que se calcula sumando carga, maquinado, y descarga (Tc= c + M +d). 2. Tn = tiempo normal, que es tiempo que emplea una persona para realizar un trabajo a ritmo normal y se calcula de la siguiente manera : Tiempo normal= media de los tiempos × factor de calificación. En forma abreviada: Tn= T FC La media de los tiempos será el promedio de todos los tiempos tomados en observaciones directas de una determinada operación. El factor calificación se le hace tanto al obrero como al lugar de trabajo. 3. Ts= Tiempo estándar, que es el tiempo a considerar globalmente de operación, se utilizan cuatro formulas para su cálculo: Tiempo estándar = Tiempo normal + Tolerancias o suplementos Ts= Tn+S Cuando hablamos de tolerancias o suplementos, nos estamos refiriendo al tiempo perdido por la pesona en el trabajo, por fatiga o necesidades fisiológicas. Tiempo estándar = TN + Minutos no utilizados en un día de trabajo Número de piezas que el operador puede producir en un día de trabajo, trabajando a ritmo normal. Tiempo estándar = Tiempo total en minutos en un día de trabajo. Número de piezas que el operador puede producir en un día de trabajo, trabajando a ritmo normal. Tiempo estándar = TN + TN La relación del tiempo disponible al disponible para la producción. Además, de estos conceptos debemos de conocer de que manera nos ayudan los cronómetros en los estudios de tiempos: a) Planificar y determinar los programas de trabajo. b) Determinar la eficacia de las maquinas, numero de estas que puede manejar una persona (hombre – máquina), número de personas necesarias en un grupo y, además nos sirven para balancear las líneas de producción. c) Ayudan en la preparación de presupuestos. d) Determinar tiempos estándar para el pago de la mano directa e indirecta. e) Estimar los salarios por incentivos. f) Estimar los costos de un producto. Para tener una visión más clara de estos conceptos se planteara el siguiente problema. Ejemplo 1 En una empresa licorera se realizo un estudio de tiempos para la operación de colocación de tapones en botellas llenas, la cual se realiza manualmente, ya que la maquina únicamente pone el tapón. Los elementos de la operación son los siguientes: a) Tomar botella llena y colocarla en la maquina. b) Accionar la maquina y esperar. c) Quitar la botella llena con chapa y colocarla en una caja. Una vez que se conocen los elementos se procede por medio del método de parar y observar para determinar las lecturas, tiempos y el tiempo normal. Identificación de la operación Hoja de observaciones para estudio de tiempo Colocar tapas a botellas con licor Hora inicial 10:00 am Hora final 10:03 am Operado Observador 05 CJA CICLOS Fecha 25 de julio de 1987 Aprobado por CJA Resumen Descripción del elemento 1 2 3 4 5 6 7 8 9 10 Tomar botella llena y T colocarla en la maquina. L 0.04 0.05 0.04 0.05 0.05 0.04 0.05 0.04 0.04 0.05 Accionar la maquina y esperar. Quitar la botella llena con chapa y colocarla en una caja. 0.08 0.10 0.08 0.09 0.10 0.08 0.08 0.10 0.07 0.08 T L T L T ƩT T Fc TN 0.45 0.45 1.10 0.0495 0.04 0.26 0.49 0.70 0.93 1.16 1.39 1.60 1.83 2.04 0.86 0.86 0.95 0.0817 0.12 0.35 0.57 0.79 1.03 1.24 1.47 1.70 1.90 2.12 0.09 0.09 0.08 0.09 0.09 0.10 0.09 0.09 0.09 0.10 0.91 .091 1.05 0.0955 0.21 0.45 0.65 0.88 1.12 1.34 1.56 1.79 1.99 2.22 L T L Tiempo normal = 0.2267 minutos Minutos por ciclo 0.2267 Tiempo estándar = 0.2473 minutos Las lecturas se obtuvieron por medio de u cronometro que determinaba en forma continua un valor que sirviera para el cálculo de los tiempos en cada elemento y para cada ciclo. El tiempo se obtuvo por medio de la resta de la lectura 1 y nos dio el tiempo para el segundo elemento 0.08, la lectura tres menos la lectura dos tiempo para el tercer elemento 0.09 y así sucesivamente hasta completar diez ciclos. Para el cálculo del tiempo normal se hizo por elementos utilizando la formula que anteriormente se menciono. TN = ╤ x Fc TN1 = 0.045x1.10 = 0.0495 minutos TN2 = 0.86x0.95 = 0.0817 minutos TN3 = 0.091x1.05 = 0.0955 minutos Total para el ciclo = 0.2267 minutos En la determinación del tiempo estándar se asumió una tolerancia o suplemento de 40 minutos de un día de ocho horas de trabajo y se obtuvo lo siguiente: Ts = 0.2267 + 40min/día 480-40 0.2267 = 02267minutos + Pz/día +40min/día = 0.2473 minutos/pieza 1940.89 Pz/día Ts = 480minutos/dia = 480min/día = 0.2473minutos/pieza 1940.89 piezas 480-40 Pz/día 0.2267 Ts= 0.2267 min+ o.2267 40 indispensable 440 disponibles = 0.2267 min+02267 (0.0909) = 0.2473 minutos/pieza En un estudio de tiempos es necesario tomar en cuenta el número de observaciones o ciclos que deben realizar antes de poder determinar el tiempo estándar de una determinada operación; ya que cuanto mayor sea el número de observaciones cronometradas más próximas estarán los resultados a la realidad del trabajo que se estudie. Debemos aceptar que al trabajar con el método de parar y observar, o al realizar cualquier estudio de tiempos, existiría una cierta variación de lectura para cualquier elemento, aun cuando el trabajador no esté intentando variar su trabajo. Esta variación normalmente es causada por lo siguiente. a) b) c) d) La posición de las herramientas usadas. Los movimientos y actividad de trabajo del operario. Las posiciones de las piezas con que se trabaja. Los ligeros errores en la lectura del cronometro. Para calcular el tamaño de la muestra se necesitan las siguientes formulas: a) Desviación estándar S= ƩT – (ƩT) 2 2 M M–1 En donde S= Desviación estándar T= Tiempo M= Muestra b) Intervalo de confianza IM IM = 2 T 0.09 S √M En donde: IM = Intervalo de confianza T 0.09 = T de Student para coeficiente de confianza del 90% S= Desviación estándar c) Intervalo de confianza I I = 2 x 0.05 T En donde: I = Intervalo de confianza T = Medida de los tiempos d) La relación de IM, I Si IM igual o menor que I (IM ≤ I, el intervalo de confianza especificado, la muestra de M observaciones satisfacen los requerimientos del error de muestreo. Si IM es mayor que I (IM > I), se refieren observaciones adicionales, o sea, calcular N. e) Numero de observaciones requeridas. N = 4 (t0.90)2 S2 I2 Para una mejor comprensión de las formulas, de deberá tener claro el concepto de la distribución normal: 5% del área total bajo la curva 5% del área total bajo la curva t 0.90 S √2M 2(t 0.09)S √M I EJEMPLO 2 Se utilizaran los datos obtenidos en el ejemplo No.1, para encontrar el tamaño de la muestra. Los datos para cada ciclo son los siguientes: Tiempos Tiempos 0.21 0.24 0.20 0.23 0.24 0.22 0.22 0.23 0.20 0.23 ƩT= 2.22 T = 2.22 = 0.222 10 Solución: S= ƩT – (ƩT) 2 0.4948 – (2.22)2 10 9 2 M M–1 Para el cálculo del intervalo IM se tendrá que utilizar la tabla de valores del Apéndice A, para una distribución t de Student para t = 0.90. IM = 2 t0.90 S √M I10 = 2 (1.83) 0.01475 √10 I10 = 3.66(0.004664) I10 = 0.01707 I = 2x0.05 T I = 2x0.05 (0.222) I = 0.0222 Utilizando la relación de IM, I nos indican que IM, < I, por lo que la muestra de 10 observaciones satisfacen los requerimientos del error de muestreo. Para conocer el número real de observaciones se podría utilizar la siguiente fórmula: N = 4 (t0.90)2 S2 12 N = 4 (1.83)2 (0.01475)2 = Existe otro método para el cálculo del tamaño de la muestra , el cual estima la desviación estándar a partir del rango de la muestra (ver apéndice B). S=R D2 En donde : S= desviación estándar R=Rango d 2= valor de la tabla s=0.24-0.20=0.01299 3.078 N=13.4 R 3.07 8 = 4.594 aproximadamente cinco observaciones I2 Factor de calificación Es una técnica que sirve para determinar de manera clara y real el tiempo requerido para que un operario normal realice una tarea después de haber registrado los valores observados de la operación en estudio. Es decir, que el observador de tiempos compara la actuación del operario bajo las observaciones con su propio concepto. En la calificación interviene la opinión del analista de tiempos y no existe una forma de establecer un tiempo normal para una operación sin que entre en el proceso el juicio del analista de tiempos. Existen varios tipos de métodos de calificación, entre los cuales se encuentra los siguientes: a) Sistema Westinghouse b) Calificación sintética c) Calificación según habilidad y esfuerzo. d) Calificación por velocidad e) Calificación objetiva f) Calificación de la actuación Se analizaran únicamente el sistema de calificación Westinghouse, ya que es de los métodos más completos y utilizados por la mayor parte de los analistas en los estudios de tiempos. En este método se utilizan cuatro factores para calificar al operario, los cales son: Habilidad Condiciones esfuerzo consistencia La habilidad se refiere a la calidad del operario, es decir, la destreza que él tenga para realizar un determinado trabajo, ya sea con la mente o las manos. Normalmente se define como la pericia en seguir un determinado método. Según el sistema Westinghouse de calificación, existen seis grados de habilidad asignables a los operarios y que representan una evaluación aceptable. Los grados son los siguientes: Superhabil Media Excelente Aceptable Buena Pobre El esfuerzo se define como una demostración de la voluntad para trabajar de una manera eficiente, es decir, el empeño que el operario pone para salir adelante en algún tipo de acción. Como en la habilidad existen seis grados que se pueden asignar: Excesivo Medio Excelente Aceptable Bueno Pobre Las condiciones básicamente son aquella que afectan directamente al operario y no a la operación. Existen elementos que afectan las condiciones de trabajo, y se consideran las siguientes: Temperatura Ventilación Luz Ruido Las condiciones que afectan la operación como materiales o herramientas en mal estado, no se tomaran en cuenta cuando se aplique a las condiciones de trabajo en el factor de calificación. Se han enumerado seis clases generales de condiciones que son las siguientes: Ideales Medias Excelentes Aceptables Buenas Pobres En el último factor que incluye en la calificación es la regularidad o consistencia del operario. Normalmente se define como la forma repetitiva de acción de la persona en un determinado trabajo, es decir, que los valores elementales del tiempo que se repte constantemente indicaran una consistencia más o menos exacta. Se han enumerado seis factores para calificar la consistencia del operario, y son los siguientes: Perfecta Media Excelente Aceptable Buena Pobre Para cada factor existe una escala de valores numéricos dispuestos tabular y se representan en la siguiente tabla: Habilidad Esfuerzo +0.15 A1 Superhabil +0.13 A1 +o.13 A2 Superhabil +0.12 A1 +0.11 B1 Excelente +0.10 B1 +0.08 B2 Excelente +0.08 B2 +0.06 C1 Bueno +0.05 C1 +0.03 C2 Bueno + 0.02 C2 0.00 D promedio 0.00 D -0.05 E1 Regular -0.04 E1 -0.10 E2 Regular -0.017 E2 -0.16 F1 Pobre -0.12 F1 -0.22 F2 Pobre -0.17 F2 Condiciones Consistencia +0.06 A Ideal +0.04 A +0 .04 B Excelente +0.03 B +0.O2 D Buena +0.01 C 0.00 E Promedio 0.00 D -0.03 F Regular -0.02 E -0.07 F Pobre -0.04 F en forma de Excesivo Excesivo Excelente Excelente Bueno Bueno Promedio Regular Regular Pobre Pobre Perfecta Excelente Excelente Promedio Regular Pobre EJEMPLO 3 Para poder el método de calificación Westinghouse se considera el estudio hecho en el ejemplo No. 1 en donde se considera lo siguiente: PRIMER ELEMENTO Habilidad Esfuerzo +0.06 C1 Bueno +0.02 C2 Bueno Fc =+0.06+0.02+0.04-0.02+1.00 Fc=1.10 Condiciones +0.04 B Excelente Consistencia -0.02 E Regular SEGUNDOELEMENTO Habilidad Esfuerzo -0.10 E2 Regular +0.05 C1 Bueno Fc= -0.10+0.05+0.04-0.04+1.00 Fc=0.95 Condiciones +0.04 Excelente Consistencia -0.04 F Pobre TERCER ELEMENTO Habilidad Esfuerzo -0.05 E1 Regular +0.05 C1 Bueno Fc= -0.05+0.05+0.04+0.01+1.00 Fc= 1.05 Condiciones +0.04 B Excelente Consistencia +0.01C Buena El analista del estudio de tiempos deberá prevenirse contra el operario que continuamente actúa de manera deficiente tratando de engañar al observador. Esto se puede lograr fácilmente estableciendo un ritmo que pueda ser seguido por los operarios con exactitud. Es necesario saber que resulta muy costoso para las compañías evaluar la habilidad, el esfuerzo, las condiciones y la consistencia para cada elemento de cada ciclo, como se realizo con el ejemplo No. 1, por lo cual que es recomendable escoger un solo factor para todo el ciclo. Ejemplo 4 Una empresa productora de aceites, para diferentes tipos de motores industriales, desea determinar cuáles serian sus costos para toda la operación de manejo de barriles con aceite al almacén de producto terminado. Con el método de parar y observar, se llego a los siguientes tiempos: Operación Carga una paleta Observaciones 1 2 0.50 min. 0.52 min. 3 0.49 min. 4 0.53 min. 5 0.51 min. Retroceder y dar vuelta 0.25 min. 0.23 min. 0.26 min. 0.24 min. 0.27 min. Trasladarte al almacén de 1.50 min. producto terminado. 1.48 min. 1.53 min. 1.54 min. 1.52 min. Descargar las dos paletas 0.45 min. 0.46 min. 0.44 min. 0.49 min. 0.48 min. Cada paleta tiene una capacidad de seis barriles. Para el factor de calificación se obtuvo lo siguiente: habilidad + 0.06 C1 bueno, esfuerzo + 0.02 C2, bueno, condiciones -0.03 bueno, C1 y la consistencia + 0.01 C buena. Se consideró una tolerancia de 70 minutos de un día de ocho horas. El costo del transportador de hornilla 20.00 USD por hora y el operario 12.00 USD por hora. Solución: Lo primero a realizar será la comprobación del tamaño de la muestra tomada. TIEMPOS POR CICLO 2.73 2.68 ∑T = 13.69 2.74 2.75 2.79 ╤ = 13.69 = 2.738 5 S= ∑T2 – (∑T)2 M 37.4895 – (13.69)2 = M–1 5 4 S = 0.03962 IM = 2t0.90 S √M I5 = 2(2.13) 0.03962 √5 I5 = 4.26 (0.01772) I5 = 0.07548 I = 2 x 0.05 ╤ I = 2 x 0.05 (2.738) I = 0.2738 Utilizando la relación IM I nos indica que IM < I, por lo que la muestra de cinco observaciones satisfacen los requerimientos del error de muestreo. Para poder calcular los costos debemos encontrar la producción por hora para la operación. Fc = + 0.06 + 0.02 – 0.03 + 0.01 + 1.00 Fc = 1.06 TN = ╤ x Fc = 2.73x 1.06 TN = 2.8938 minutos por viaje Ts = 2.8938 + 2.8938 70min/día 480 -70 Ts = 2.8938 + 2.8938 (0.17073) Ts = 3.3678 minutos por viaje Producción por = minutos por hora = Hora minutos por viaje 60mi/h = 17.7106 viajes/hora 3.3878 min. /viaje Costo por viaje = costo de transportador De horquilla por hora costo del operario + por hora Número de viajes por hora = 20.00 USD por hora + 12.00 USD por hora 17. 7106 viajes por hora = 1.8068 USD por viaje Costos por barril = Costos por viaje = 1.8068 USD = 03011 USD por barril Cantidad de barriles 6 EJEMPLO 5 Una empresa productora de cerveza quiere determinar los costos para mover paletas que contienen cajas con botellas vacías, del almacén de materia prima a la lavadora. El trabajo lo ejecuta un operador con un transportador de horquilla. Los tiempos que se tomaron fueron los siguientes: operación Carga seis paletas Retroceder y dar vuelta Trasladarte a la lavadora Descargar las seis paletas 1 2 0.65 min 0.32min 2.05min 0.50min 0.70min 0.38min 2.10min 0.55min observaciones 3 4 0.60min 0.35min 2.08min 0.54min 0.72min 0.40min 2.00min 0.57min 5 6 0.68min 0.34min 2.07min 0.57min 0.70min 0.32min 2.08min 0.55min Cada paleta tiene una capacidad de 40 cajas. El factor de calificación se considero de 1.10 por el método de Westinghouse. Se considera una tolerancia d 45 minutos de un día de 8 horas. El costo de trasportador de horquilla es de 25.00USD por hora y el del operario de 13.00 USD por hora. Solución TIEMPOS POR CICLOS 3.52 3.73 3.57 T= 21.75 3.69 ╤ =21.75 =3.625 3.59 6 3.65 S= ƩT2 -ƩT2 M 78.8749 – (21.75)2 = 6 5 M–1 S = 0.07893 IM 2ut0.90 S √M IM = 2 (2.02) 0.07893 √6 I6=4.04(0.032223) I6=0.13016 I=2×0.05×╤ I=0.3625 Con la correlación IM I, nos indica que IM <I, por lo que la muestra tomada satisface los requerimientos del error del muestreo. TN= ╤×FC× TN=3.625×1.10 TN=3.9875 minutos por viaje 45min /día TS=3.9875+3.9875 480-45 TS=3.9875+3.9875 (0.103448) TS=4.3999 minutos por viaje Producción por Hora minutos por hora = minutos por viaje 60min/h 4.39999/viaje =13.6366 viajes por Hora Costos de transportador costo de operario Costos por viajes = de horquillas por hora + por hora Número de viajes por hora =25.00 USD por hora +13 USD por viaje = 2.7866USD 13.6366viajes por hora por viaje Costo por paleta= Costo por viaje = 2.7866USD por hora = 0.46443 USD numero de 6 paletas por viaje por viaje Paletas por Viaje Costo por paleta= 0.46443USDpor paleta= 0.0116USD Costo por caja= Numero de cajas 40 cajas por paleta por caja Por paleta Costo por botella= costo por caja= 0.0116USD por caja=0.00048 USD Numero de botellas 24 botellas por caja por botella Por caja METODOS DE INCENTIVOS PARA LOS PLANES SE PAGO DE SALARIOS. Muchos expertos por medio de análisis y estudios, han demostrado que la mayor parte de los empleados o trabajadores no realizan un esfuerzo extra, a menos que se les ofrezca incentivos. Aquí el administrador o gerente de producción deberá ver las fuerzas motivacionales que afectan la creatividad y la productividad del hombre. La motivación puede ser positiva como negativa. Dentro de lo negativo en el nivel de motivación de un empleado podríamos considerar lo siguiente: a) Prestigio b) Posición social c) Importancia del trabajo d) Tomar parte en las decisiones del trabajo Como no existe una forma específica para contrarrestar lo negativo, en la mayoría de las empresas se establecen incentivos a través de los planes de salarios para poder solventar problemas e incrementar la producción. Existen varios tipos de métodos para aplicar incentivos salariales, pero se analizara únicamente el plan de participación plena que comienza en el 100% de eficiencia, el cual está compuesto en dos formas: a) plan uno- uno b) plan cincuenta –cincuenta el plan uno-uno es quizás el tipo más común de sistemas de salarios por incentivos , y es el cual un empleado se hace elegible para pagos por incentivos cuando su eficiencia llega al 100% , es decir, que por cada aumento del uno por ciento en la producción, por encima del cien por ciento el operario recibirá un aumento del uno por ciento en ganancias. Para tener claro el concepto utilizaremos el ejemplo No.1 Ejemplo 6 Para aplicar el método de incentivos uno- uno es necesario conocer los siguientes datos: Tiempo estándar = 0.2473 por pieza Producción estándar por día = 1940.96 piezas por día Costos del operario por hora = 3.50 USD Producción real del operario por día = 2.080 piezas por día Solución: Estos datos nos indican que el operario tuvo un incremento en la producción de un 7% por lo que el salario por hora del operario con el incentivo será el siguiente: Salario = Producción real por día x Salario base por hora Producción estándar por día Salario = 2080 piezas por día x 3.50 USD 1940.96 piezas por día Salario = 1.07163 x 3.50 USD Salario = 3.751 USD por hora Gráficamente se verá el incremento en la producción: 100 07% 50 Producción estándar Porcentaje de aumento en el salario base 50 07% 100% Producción real Producción expresada como porcentaje de la velocidad estándar Si el operador hubiese tenido una producción real por día de 2250 piezas indicaría que subió la producción en un 16% y que salario por hará seria de 4.057 USD. El plan cincuenta - cincuenta es donde las ganancias del operario o empleado aumentan en medio por ciento por cada aumento del uno por ciento en rendimiento por encima del 100%. Este sistema o plan, normalmente es similar al plan uno – uno en todos sus aspectos, con la acepción que cuando la producción aumente, digamos al 130% de estándar, las percepciones aumentaran únicamente el 115% del pagó base. La diferencia de este plan al anterior es la inclinación del aumento en las percepciones de salario, en la producción arriba del estándar es del 50% en vez del 100%, es decir, únicamente la mitad del aumento en la producción. Para comprender mejor el método se hará el siguiente ejemplo. Ejemplo 7 Se utilizaran datos utilizados en el ejemplo No. 6 para aplicar el método cincuenta – cincuenta. Salario = Producción real por día x Salario base por hora 1940.96 piezas por día Se utilizara esta fórmula con la única variante de que el porcentaje arriba del 100% se utilizara únicamente el 50%. Solución: Salario = 2080 piezas por día 1940.96 piezas por día x 350 USD por hora Salario = 1.03582 x 3.50 USD Salario = 3.625 USD por hora Es decir, que en el aumento operario se considero la mitad del 7.163% que equivale a 3.582%. Ejemplo 8 El gerente de una empresa esta interesado en implantar un sistema de incentivos para así obtener una mayor producción, ya que se tienen muchos pedidos que entregar. Utilizando el método de parar y observar, se llego a que la producción estándar por día es de 180 cajas y el salario base de 4.00 USD por hora. El sistema de incentivos dio resultados favorables obteniéndose producciones en un día de 200 cajas a cinco operarios y 240 cajas de operarios. Si usted aplicara el plan cincuenta – cincuenta ¿Cuál seria el salario por hora de los trabajadores? Solución: Salario = producción real por día x salario base por hará Producción estándar por día Salario = 200 piezas por día 180 piezas por día Salario = 1.05555 x 4.00 USD x 4.00 USD por hora Salario = 4.222 USD por hora Este resultado de 4.222 USD nos indica el salario que se deberá pagar a cada uno de los operarios que tuvo una producción de 200 cajas en el día. El salario para operarios que tuvieron una producción de 240 cajas por día será: Salario = producción real por día x salario base por hora Producción estándar por día Salario = 240 piezas por día x 4.00 USD por hora 180 piezas por día Salario = 1.16666 x 4.00 USD Salario = 4.666 USD por hora 4.666 USD será el salario a pagar a cada uno de los operarios que obtuvieron una producción de 240 cajas en el día que la laboraron. Los estándares implantados para el cálculo de incentivos no deberán ser ni muy bajos ni muy altos. No muy bajos porque requeriría poco esfuerzo departe de los trabajadores para igualar o bien sobrepasar los estándares y así no se lograra una productividad adecuada en la relación con el salario extra que se paga. No muy altos, ya que los trabajadores sentirían que el esfuerzo extra será mucho, y así se tendrá como consecuencia una disminución en la productividad. Hay que tener muy claro que cuando se apliquen estándares y sistemas por incentivo, se deberá hacer reglamentos sobre los mismos, en conjunto con el sindicato (si existe), y deberá especificar lo siguiente: a) Reducir el tiempo estándar únicamente si se efectúa un cambio considerable en la operación. b) O si se cometió un error de oficina al determinar el tiempo estándar. Todo lo discutido y planteado, hasta ahora en todos los capítulos se puede ilustras gráficamente, como se hizo al inicio de este capítulo, siendo de la siguiente manera el alcance de la ingeniería de métodos. Métodos mejorados Estándares de tiempo Planes de pagos de salario Mayor productividad 1. 2. 3. 4. 5. 6. 7. 8. ¿Qué s productividad? ¿Cuáles son los factores de los cuales dependen de la productividad? ¿Cuáles son los conceptos que se deben tener claros en este capitulo? ¿Cuál es la diferencia que existe entre tiempo normal y el tiempo de ciclo? ¿para qué nos sirve el método de parar y observar? ¿Qué es tiempo estándar y para que nos sirve? ¿a que nos referimos al hablar del tamaño de la muestra? ¿Cuál es la relación que se utiliza para determinar el tamaño de la muestra? 9. ¿Qué es factor de la calificación? 10. cuáles son los métodos de la calificación que existen? 11. ¿Cuáles son los dos métodos de incentivos utilizados en este capítulo? 12. la empresa jabones OLORES RICOS, desea saber el costo para transportar por medio de bandas cajas, que contienen jabones, al lugar de producto terminado. Se descarga de 0.80 minutos. El transportador de banda tiene un costo de 20.00 USD la hora, dos operarios cargan y dos descargan una caja, cada uno con un salario de 2.50 USD la hora. Cada caja contiene cuatro docenas de jabones. 13. en una empresa se realizaran cinco estudios en una actividad de manejo de materiales. Se encontró que los tiempos normales para cada elemento son los siguientes. Elemento 1 2 3 4 Estudio 1 0.20 2.20 0.50 0.80 Estudio2 0.22 2.15 0.48 0.90 Estudio3 0.25 2.30 0.53 0.85 Estudio3 0.27 2.25 0.51 0.83 Estudio5 0.21 2.20 0.52 0.86 ¿Qué haría usted si fuera al ingeniero a cargo del estudio si conociera que las tolerancia son de 45 minutos, el salario del operario 5.00 UDS la hora y que se a carrearon 30 piezas más estándar?