obtención de propiedades de piezas de mampostería

Anuncio

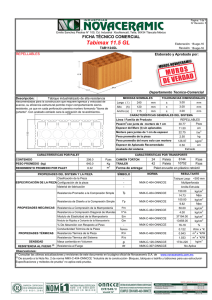

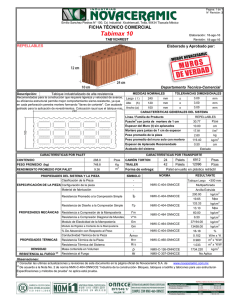

Sociedad Mexicana de Ingeniería Estructural, A.C. 034 OBTENCIÓN DE PROPIEDADES DE PIEZAS DE MAMPOSTERÍA, EMPLEADAS EN LAS CONSTRUCCIONES DE LA CIUDAD DE PUEBLA 1 2 2 De Gante González Jorge ,Contreras Bonilla Silvia , Torres Díaz Héctor Serrano Vega 1 Sebastián RESUMEN Se presentan resultados de pruebas de laboratorio de compresión simple, flexión y absorción realizadas en piezas de mampostería de barro, recocido e industrializado cuyo uso es común en las construcciones de la Ciudad de Puebla. También se obtuvieron resultados de pruebas de compresión simple en pilas y de tensión diagonal en muretes construidos con este tipo de piezas. Según los resultados obtenidos, la resistencia de las piezas de barro industrializado es mayor que las de barro recocido. En muretes, la resistencia es consistente con la indicada en las Normas del Distrito Federal, los patrones de falla concuerdan con los citados en la literatura. ABSTRACT This paper presents results of Simple Compression, Bending and Absorption laboratory testings realized on Masonry pieces based on clay baked and industrialized, which are used commonly in several constructions at Puebla City. Also, we got results on Masonry piles tested below Simple Compression and on walls below diagonal tension stress which were built with this kind of pieces. According with the obtained results, the resistance on Masonry industrialized is bigger. On walls, the resistance on Masonry pieces results consistent compared with NDF and it coincides with the fail standards defined in the bibliography. ANTECEDENTES Uno de los materiales más empleados en el país para la construcción de muros para diferentes usos, es la mampostería. El principal problema que ofrece en el diseño es la determinación de su resistencia, debido a la heterogeneidad de sus componentes, las piezas y el mortero. En general, se utilizan 2 tipos de piezas, naturales y artificiales. Las de mayor uso son las artificiales, que de manera gruesa son de 2 tipos, macizas y huecas. A su vez, las piezas están fabricadas con barro recocido o industrializados y concreto. En la Ciudad de Puebla, las piezas de barro recocido son de amplio uso, provienen de fabricas de la zona de la Ciudad de Cholula y su proceso es artesanal; mientras que, las de barro industrializado, de menor uso debido a su costo, se producen en fabricas de la Ciudad. Las piezas de concreto, también de amplio uso, son fabricadas de manera semi- artesanal o industrial. Sin embargo, hoy día, las propiedades índices de la resistencia de piezas que se disponen en el mercado de la Ciudad de Puebla se desconocen. Más aún, la resistencia de muros construidos con este material es totalmente desconocido, sobre todo por la falta de laboratorios en que ésta pueda obtenerse. De esta manera, los diseñadores de la zona no disponen de indicadores de resistencia de piezas o muros de mampostería y se ven obligados a utilizar los valores disponibles en las Normas Técnicas Complementarias de Mampostería del Distrito Federal. El objetivo de este trabajo es realizar ensayes de piezas y muretes de mampostería, que permitan obtener indicadores de la resistencia de la mampostería empleada en la Ciudad de Puebla. Dos limitantes se tuvieron durante el desarrollo de las pruebas, la selección de los materiales a probar y la precisión del equipo disponible. 1 2 Profesor, Benemérita Universidad Autónoma de Puebla. Estudiante, Colegio de Ingeniería Civil, BUAP. 1261 XIII Congreso Nacional de Ingeniería Estructural Puebla, Pue., México 2002 034 MATERIALES EMPLEADOS PIEZAS Para este trabajo, las piezas empleadas para los ensayes fueron de dos tipos: Piezas de barro recocido, de fabricantes (nueve en total) del Municipio de Cholula (los mayores abastecedores de este tipo de piezas en el Municipio de Puebla), con medidas nominales de 6 X 12 X 24, en centímetros y peso seco promedio de 2.25 Kg Piezas industrializadas fabricadas en el Municipio de Puebla, tipos: Ladrillo y bloque multiperforado, con medidas nominales, de 6x12x24 y 12x12x24 y peso promedio por pieza de 1.80 kg y 3.60 kg, respectivamente; Ladrillo y bloque de huecos verticales, con medidas nominales, de 6x12x24 y de 12x12x24, peso promedio por pieza de 1.60 kg y 3.20 kg, respectivamente. Todas las piezas con un acabado liso y de color rojo natural. MORTERO Los morteros empleados cumplieron con los requisitos que establece la NTC-Mampostería. Sus componentes fueron: Cemento gris de fraguado rápido y alta resistencia mecánica; Cal; arena de la zona y agua de la red que satisface a Ciudad Universitaria. Para las piezas de barro recocido se utilizaron tres tipos de mortero, con proporciones: 1:1/4:2.75, 1:1/2:2.75, y 1:1 ¼: 2.75, respectivamente. Para las piezas industrializadas huecas, la recomendación volumétrica que se empleó para rellenar las celdas fue de 1:0.25:2.5. Debe hacerse notar que las pruebas fueron efectuadas con el equipo del laboratorio Integral de la Facultad de Ingeniería de la BUAP, y no siempre cumplió con las condiciones especificadas por las Normas respectivas. REALIZACIÓN DE PRUEBAS PRUEBAS REALIZADAS A PIEZAS a) Prueba de disgregación: (NMX-C-006-1976). La prueba se aplicó por el tipo de textura de las piezas de tabique rojo recocido. Para ello, las piezas se cepillaron en seco, se limpiaron del polvo superficial. Luego se sumergieron en agua limpia durante cuatro horas a las temperaturas de 15 y 30º C. b) Prueba de absorción de agua máxima inicial: (NMX-C-037-1997). Los especimenes, se secaron a peso constante en un horno con circulación de aire a una temperatura de 110 a 115º C. Los especimenes se pesaron en frío. Luego se saturaron en agua limpia que a una temperatura entre 15.5 y 30º C, sin que hubiese una inmersión parcial preliminar, durante 24 hrs. Una vez pasado este lapso, se saco la superficie del espécimen, usando un trapo húmedo y se peso antes de que pasaran cinco minutos después de la secada de este. c) Prueba del módulo de ruptura o prueba de flexión de piezas: Se ensayaron especimenes sin fisuras. El espécimen estuvo sostenido en posición plana sobre un claro de 18 cm y una carga al centro del claro, que se aplicó perpendicularmente sobre la cara superior del espécimen por medio de una placa de apoyo de 0.6 cm de espesor, 4cm de ancho y longitud cuando menos igual al ancho del espécimen. Los apoyos del espécimen tuvieron libertad de rotación tanto en dirección longitudinal como transversal. d) Prueba de resistencia a la compresión de piezas: (NMX-C-036-1983) Se ensayaron piezas sin fallas ni fisuras y con sus caras razonablemente paralelas. Las piezas se secaron en un horno a temperatura de 100 a 110 ºC, La superficie de las probetas se cabeceo con mortero de azufre para lograr que fueran paralelas entre sí; en piezas huecas se evitó que penetrara más de 0.5 cm en los huecos. Finalmente, se colocó la probeta haciendo coincidir el centroide de las caras de la probeta con el centro del bloque de carga de la máquina de prueba. La aplicación de la carga fue constante hasta llegar a la falla total del espécimen. e)Prueba a compresión axial de las pilas: (APNMX-C-415-1997-ONNCCE). Las probetas estaban conformadas piezas unidas mediante alguno de los morteros antes mencionados. La relación de esbeltez de las pilas estuvo entre 3 y 4. Las pilas se almacenaron al menos 28 días. Para el ensaye, las pilas se cabecearon con azufre, y se les colocó una placa de 1” de acero en los extremos, se aplicaron ciclos de precarga con velocidad uniforme al 15% de la carga máxima esperada, con el objeto de que se acomodaran las piezas y ajustar el micrómetro de medición. 1262 Sociedad Mexicana de Ingeniería Estructural, A.C. 034 f) Prueba a tensión diagonal de muretes: (APNMX-C-416-1997-ONNCCE). Las probetas se sometieron a una carga de compresión a lo largo de una de sus diagonales. Durante el ensaye, la carga vertical genera esfuerzos de tensión crecientes que se orientan perpendicularmente a la dirección de carga. Este campo de esfuerzos de tensión conduce a la falla del murete a lo largo de una grieta aproximadamente vertical entre las dos esquinas cargadas. En número de muretes que se ensayaron fue de 8 a 9 por lote o tipo de pieza, los lados murete fueron casi iguales. Después de construidos los muretes se almacenaron en ambiente de laboratorio por lo menos 28 días. Antes del ensaye, las esquinas sobre la diagonal a compresión se cabecearon con azufre, con la finalidad de facilitar la distribución uniforme de carga entre el cabezal y la mampostería. La aplicación de la carga fue igual a la prueba de las pilas. PRUEBAS REALIZADAS AL MORTERO a) Resistencia del mortero a compresión: (NMX-C-061-1976). El mortero fue elaborado con las proporciones mencionadas al principio; del mortero que se utilizó para la elaboración de las pilas y los muretes se obtuvieron las muestras par rellenar los moldes. El número de cubos para cada edad especificada de prueba debe ser tres como mínimo. Después de elaborar los cubos, se colocaron en un gabinete húmedo dejando sus superficies expuestas al ambiente, pero protegidas del goteo directo. Los cubos permanecieron dentro de los moldes durante 20 o 24 horas; al cumplir esta edad, los cubos se sumergieron en agua limpia en los tanques de almacenamiento. Al cumplir la edad de prueba de los cubos se retiraron del gabinete húmedo, para proceder a la aplicación de la carga, la cual fue constante, hasta la ruptura del espécimen. RESULTADOS MORTERO Prueba de compresión. El mortero tipo I probado a los 28 días, tuvo una resistencia promedio a la compresión de 124.44 Kg/cm2; mientras que fue de 88.67 Kg/cm2 y de 29.33 Kg/cm2 para los morteros tipos II y III, respectivamente, de acuerdo con lo que se muestra en la Tabla 1. El mortero utilizado para piezas de barro extruido tuvo una resistencia promedio a los 28 días de 160.46 Kg/cm2. PIEZAS DE BARRO EXTRUIDO a) Prueba de absorción de agua máxima. La absorción de agua máxima obtenida fue de 13.15% para Tabique hueco vertical y 14.97% para Tabique multiperforado, valores que están dentro de los parámetros establecidos por la Norma (12-19%). Mientras que fue de 17.77% para Bloques de hueco vertical y de 15.28% para Bloques multiperforados, un poco menor que lo indicado en la Norma (9-12%). Estos valores se tomaron en cuenta durante la elaboración de las pilas y muretes a fin de lograr la trabajabilidad necesaria en el mortero, ver tabla 3. b) Prueba del módulo de ruptura. Los resultados promedio obtenidos para los 2 tipos de tabiques son adecuados (25.74 Kg/cm2 para Tabique hueco vertical y 12.25 Kg/cm2 para Tabique multiperforado) con los parámetros establecidos por la Norma (8 Kg/cm2) Lo mismo ocurre con los dos tipos de bloques (6.28 Kg/cm2 para Bloque de hueco vertical y 8.57 Kg/cm2 para Bloque multiperforado). Esto asegura la calidad de las piezas, ver tabla 3. c) Prueba de compresión en piezas. La resistencia de diseño a compresión obtenida fue de 159.11 Kg/cm2 para Tabique hueco vertical, 120.31 Kg/cm2 para Tabique multiperforado, 112.47 Kg/cm2 para Bloque hueco vertical y 112.06 Kg/cm2 para Bloque multiperforado, respectivamente. Los valores son ligeramente superiores a los sugeridos en el reglamento como valores índice, los cuales están entre 60 y 100 Kg/cm2, ver tabla 3. d) Prueba de resistencia a compresión axial de las pilas. La resistencia de diseño de pilas con piezas de tabique unidas con mortero tipo I, tuvo resistencia promedio de 37.54 Kg/cm2 y las fallas mostradas fueron por aplastamiento de las piezas, falla por agrietamiento vertical (deformaciones transversales) y falla compuesta por deformaciones tanto en piezas como en la junta. Mientras que las pilas compuestas por bloques unidas con mortero tipo I, tuvieron resistencias de diseño de 25.83 Kg/cm2 (piezas de hueco vertical) y 37.66 Kg/cm2 (piezas multiperforadas), presentando fallas por aplastamiento y por agrietamiento vertical, ver tabla 5. 1263 XIII Congreso Nacional de Ingeniería Estructural Puebla, Pue., México 2002 034 e) Prueba de resistencia a compresión diagonal de mampostería. Se obtuvieron resistencias de diseño de 2.83 Kg/cm2 en muretes de tabique de hueco vertical, 5.24 Kg/cm2 en muretes de tabique multiperforado, 2.15 Kg/cm2 en muretes de bloques de hueco vertical y de 5.38 Kg/cm2 en muretes de bloques multiperforados. Las fallas presentadas durante las pruebas fueron: falla de la superficie de contacto entre mortero y pieza, falla de junta y falla de la pieza. Cerca del 40% de los especimenes presentaron fallas por esfuerzos tangenciales y tensión diagonal, ver tabla 5. PIEZAS DE BARRO RECOCIDO a) Prueba de absorción de agua máxima. La absorción de agua máxima obtenida fue de 18.86%. Este valor se tomó en cuenta durante la elaboración de las pilas y muretes, a fin de lograr la trabajabilidad necesaria en el mortero, tabla 1. b) Prueba del módulo de ruptura. El módulo de ruptura promedio obtenido fue de 11.25 Kg/cm2, este valor se considera adecuado, como se ve en la tabla 1. c) Prueba de compresión en piezas. La resistencia de diseño a compresión de las piezas en promedio fue de 52.45 Kg/cm2, valor un poco menor a los 60 Kg/cm2 que toman como referencia las NTC-mampostería, tabla 1. d) Prueba de resistencia a compresión axial de las pilas. La resistencia promedio de diseño de pilas unidas con mortero I fue de 29.29 Kg/cm2 ; mientras que, fue de 25.15 Kg/cm2 en las pilas de mortero II y de 23.80 Kg/cm2 en las de mortero tipo III. Las fallas presentadas fueron: por aplastamiento de piezas y por presencia de grietas verticales que atravesaban mortero y piezas, como se nuestra en la tabla 4. e) Prueba de resistencia a compresión diagonal de mampostería. La resistencia de diseño promedio que se obtuvo fue de: 14.24 Kg/cm2 en muretes con mortero tipo I, de 13.75 Kg/cm2 en muretes de mortero tipo II y de 8.73 Kg/cm2 en los de mortero tipo III, ver tabla 6. CONCLUSIONES Las principales conclusiones de este trabajo son las siguientes: La resistencia de diseño del mortero fue adecuada para los tipo I y II, mientras que es menor en el caso del mortero tipo III; de acuerdo con los valores índice sugeridos en la NTC-mampostería. La resistencia en compresión de las piezas de barro recocido fue algo menor que el valor índice de referencia de las NTC-mampostería. Esto debido a la heterogénea de la muestra total de piezas empleadas. En el caso de tabiques de barro extruído con hueco vertical la resistencia es mayor a la indicada en las normas. En cuanto a la resistencia de diseño a compresión de pilas: las de piezas macizas de barro recocido es de casi el doble de la resistencia sugerida en las NTC-mampostería; mientras que es ligeramente menor para tabiques extruídos de huecos verticales y bloques multiperforados, pero bastante menores para el caso de bloques de hueco vertical. Con respecto a la resistencia a compresión diagonal: para muretes de piezas macizas de barro recocido los valores son suficientemente altos comparados con los sugeridos en las NTC-mampostería; mientras que en piezas de barro extruído, las de huecos verticales tuvieron valores menores a los indicados en las NTCmampostería, pero mayores en las piezas multiperforadas. De acuerdo con lo antes indicado, consideramos que la resistencia obtenida para el caso de piezas macizas de barro recocido es satisfactoria comparada con la sugerida por las NTC-mampostería; lo mismo ocurre en el caso de piezas de barro extruído multiperforadas; pero en el caso de piezas de barro extruído la resistencia es menor. Se sugiere realizar un mayor número de pruebas que puedan orientar de manera adecuada la formulación de valores indicativos para futuras normas aplicables en el municipio de Puebla. Estos ensayes son más necesarios en el caso de piezas de barro extruído de hueco vertical. 1264 Sociedad Mexicana de Ingeniería Estructural, A.C. 034 REFERENCIAS Contreras B. S. Comportamiento y pruebas de muros de mampostería con el marco de carga de la Facultad de Ingeniería de la BUAP. Tésis profesional, BUAP. Puebla,Pue. 2002. De Gante G. J. Comportamiento, análisis y diseño de estructuras de mampostería. Apuntes del Curso. Facultad de Ingeniería, BUAP. Puebla, Pue. 2002. Gaceta Oficial del Distrito Federal. Normas técnicas complementarias para diseño y construcción de estructuras de mampostería. México D. F., 1995. Meli P. R, Reyes G. A. Propiedades mecánicas de la mampostería. Instituto de Ingeniería de la UNAM. México D. F., 1968. ONNCCE. Industria de la Construcción. Determinación de la resistencia a compresión y del módulo de elasticidad de pilas de mampostería de barro y de concreto. México D. F., ONNCCE, 1997. ONNCCE. Industria de la Construcción. Determinación de la resistencia a compresión diagonal y de la rigidez a cortante de mampostería de barro y de concreto. México D. F., ONNCCE, 1997. ONNCCE. Industria de la Construcción. Bloques, tabiques o ladrillos y tabicones para uso estructural – especificaciones y métodos de prueba . México D. F., ONNCCE, 1997. ONNCCE. Industria de la Construcción. Determinación de la resistencia a compresión del mortero. México D. F., ONNCCE, 1997. Torres D. H, Propiedades mecánicas de la mampostería de tabique rojo recocido de la zona de Cholula Puebla. Tesis profesional, Facultad de Ingeniería, BUAP. Puebla, Pue. En prensa. Agradecemos la valiosa colaboración de Dulce Aguilar durante el desarrollo de este trabajo. Tabla 1. Resultado de prueba a compresión simple de morteros.( f´b = resistencia promedio a compresión, f*p = resistencia de diseño a compresión) Tipo de Proporción mortero Edad de fb f*b Edad de fb f*b prueba (Kg/cm2) (Kg/cm2) prueba (Kg/cm2) (Kg/cm2) IA 1-1/4-2.75 7 días 88 58.67 28 días 183 122.00 IB 1-1/2M-2.75 7 días 155 103.33 28 días 215 143.33 IB´ 1-1/4M-2.75 7 días 89 59.33 28 días 162 108.00 IIA 1-1/2-2.75 7 días 58 38.67 28 días 109 72.67 IIB 1-1M-2.75 7 días 112 74.67 28 días 134 89.33 IIB´ 1-1/2M-2.75 7 días 91 60.67 28 días 156 104.00 III 1-1 1/4 -2.75 7 días 20 13.33 28 días 44 29.33 Tabla 2. Pruebas realizadas en piezas macizas de barro recocido ( fp = resistencia promedio a la compresión, f*p = resistencia de diseño a compresión) *ABSORCIÓN Módulo de ruptura fp f*p LOTE Promedio (%) promedio (Kg/cm2) (Kg/cm2) (Kg/cm2) 1 18.88 10 87 42.91 2 20.76 10 91 55.24 3 19.28 11 106 60.57 4 19.25 13 112 64.00 1265 XIII Congreso Nacional de Ingeniería Estructural Puebla, Pue., México 2002 034 5 17.99 11 83 39.34 6 17.08 11 65 37.14 7 17.98 11 97 57.65 8 19.04 12 102 58.29 9 19.45 12 106 56.91 Tabla 3. Pruebas realizadas en piezas de barro extruído (THV tabique de huecos verticales, TMTP tabique multiperforado) Tipo de pieza *ABSORCIÓN Módulo de fp **** fp* Promedio (%) Ruptura (Kg/cm2) (Kg/cm2) (Kg/cm2) THV 13.15 25.74 258.55 159.11 TMTP 14.97 12.25 195.51 120.31 BHV 17.77 6.28 182.77 112.47 BMPT 15.28 8.57 182.09 112.06 Tabla 4. Resistencia a compresión de las pilas de piezas macizas de barro recocido ( fm = resistencia a compresión promedio, f*m = resistencia de diseño) Número de lote Mortero proporción: 1 - 1/4 -2.75 Carga máxima promedio (kg) fm Mortero II proporción: 1 - 1/2 -2.75 f*m 2 (Kg/cm ) 2 (Kg/cm ) Carga máxima Promedio (kg) fm Mortero III proporción: 1 - 1 1/4 -2.75 f*m 2 (Kg/cm ) 2 (Kg/cm ) 1 9983 35.12 25.54 8570 30.12 18.25 2 10537 37.02 26.92 8412 29.58 21.51 3 10325 36.61 26.62 9803 29.85 21.71 4 11745 41.64 28.23 11622 41.20 27.93 5 12348 44.37 32.27 9945 35.69 25.96 6 7 8 9 11545 10577 12615 13610 40.60 37.34 44.75 47.44 29.52 11437 11450 9923 10560 40.22 40.44 35.18 36.80 29.25 27.15 31.96 34.50 29.41 25.59 26.76 Carga máxima promedio (kg) 9023 8473 8038 9312 10195 10533 8400 9992 9417 fm f*m (Kg/cm2) (Kg/cm2) 31.70 29.77 28.50 33.00 36.61 37.02 29.67 35.40 32.81 23.05 21.65 20.73 24.00 26.62 26.92 21.58 25.75 23.86 Tabla 5. Resistencia a compresión de las pilas de piezas macizas de barro extruído (fm es la resistencia a compresión promedio, f*m es la resistencia de diseño, Em es el módulo de elasticidad) Tipo de pieza f*p (Kg/cm2) Proporción mortero f*b (Kg/cm2) f*m Em (Kg/cm2) (Kg/cm2) (Kg/cm2) fm Eu THV 159.11 1 - 1/4 - 2.5 160.46 59.46 37.28 6143 0.0061 TMTP 120.31 1 - 1/4 - 2.5 160.46 60.59 37.81 6739 0.0057 BHV 112.47 1 - 1/4 - 2.5 160.46 41.2 25.83 4838 0.0042 BMPT 112.06 1 - 1/4 - 2.5 160.46 51.78 37.66 8507 0.0047 1266 Sociedad Mexicana de Ingeniería Estructural, A.C. 034 Tabla 6. Resistencia a compresión diagonal de muretes de piezas macizas de barro recocido (Vm es la resistencia a compresión diagonal promedio, V*m es la resistencia de diseño). Número de lote Mortero I Mortero II Mortero III proporción: 1 - 1/4 -2.75 proporción: 1 - 1/2 -2.75 proporción: 1 - 1 1/4 -2.75 Carga máxima Vm V*m Carga máxima Vm V*m Carga máxima Vm V*m promedio (kg) (Kg/cm ) (Kg/cm ) promedio (kg) (Kg/cm ) (Kg/cm ) promedio (kg) (Kg/cm ) (Kg/cm ) 1 2100 20.60 11.44 2307 22.63 15.09 1807 17.67 11.78 2 2227 21.83 14.56 2313 22.67 15.11 1330 13.03 8.69 3 2363 23.17 15.44 2027 19.87 13.24 1810 17.77 11.84 4 1815 17.80 11.87 2103 20.60 7.17 1557 15.23 10.16 2 2 2 2 2 2 5 2260 22.17 14.78 2473 24.27 16.18 1193 11.70 6.41 6 7 8 9 2840 3177 2043 1740 27.87 31.17 20.00 17.07 18.58 20.78 2233 2397 2497 1937 21.90 23.50 24.47 19.00 14.60 13.43 1513 1243 1333 697 14.87 12.20 13.07 6.83 9.91 8.13 13.33 7.42 16.31 12.67 8.17 3.50 Tabla 7. Resistencia a compresión diagonal de muretes de piezas macizas de barro extruído (Vm es la resistencia a compresión diagonal promedio, V*m es la resistencia de diseño). Tipo de f*p Proporción f*b pieza (Kg/cm2) mortero (Kg/cm2) THV 159.11 1 - 1/2 - 2.5 160.46 TMTP 120.31 1 - 1/2 - 2.5 BHV 112.47 1 - 1/2 - 2.5 BMPT 112.06 1 - 1/2 - 2.5 h/l Carga máxima Vm V*m (kg) (Kg/cm2) (Kg/cm2) 0.941 1579 5.55 2.83 160.46 0.923 2631 9.16 5.24 160.46 0.982 1033 3.45 2.15 160.46 0.981 2495 8.43 5.38 1267